Energiekosten, Energiewende, Energieeffizienz – nur eine kleine Auswahl von Schlagworten, die uns in der jüngeren Vergangenheit zu dem immer wichtigeren Themenbereich Energie ständig begegnen. Fast alle Haushaltsgeräte werden mit Labeln zur Energieeffizienzklasse beworben. Denn selbst in privaten Haushalten wirkt sich der sparsame Umgang mit Energie spürbar auf die Haushaltskasse aus. Wie viel höher ist da das Einsparpotenzial in der Industrie, wo der Energieverbrauch per se wesentlich höher ist, als in einzelnen Haushalten – wo Energiekosten ein großer Kalkulationsfaktor in der Produktion sind?

Rehm Thermal Systems, Blaubeuren-Seißen

Wichtig für den effizienten Umgang mit Energie sind beide Bereiche – private Haushalte und Industrie. Das Thema ist in allen Bereichen der Gesellschaft angekommen. Hochschulen bieten Studiengänge an, die sich ausschließlich der Energiewirtschaft und dem Energiemanagement widmen. In anderen Fachbereichen, wie beispielsweise dem Maschinenbau, gehört das Thema ‚effizienter Umgang mit Energie‘ unbedingt zur Ausbildung der Ingenieure.

Bundesweit haben sich im Laufe der vergangenen Jahre Netzwerke zum Thema gebildet. Die Industrie- und Handelkammern (IHK) und die Handwerkskammern bieten ihren Mitgliedern umfangreiche Beratungsdienstleistungen zur Energieeffizienz in den Betrieben an. Exemplarisch für große Kampagnen zur Förderung der Energieeffizienz in Industrie und privaten Haushalten seien hier die ‚Initiative Energieeffizienz‘ (www.initiative-energieeffizienz.de) der Deutschen Energieagentur (dena) und die ‚Exportinitiative Energieeffizienz‘ (www.efficiency-from-germany.info) des Bundesministeriums für Wirtschaft und Technologie (BMWi) genannt.

Wirtschaftsfaktor Energieeffizienz

Den sparsamen Umgang mit Energie haben mittlerweile viele Betriebe für sich entdeckt. Für die Wirtschaftlichkeit eines Betriebes kann sich das unbedingt positiv auswirken. Mit konkreten Einsparungen beim Verbrauch von Energie im Betrieb selbst sind oft ungeahnte Sparpotenziale umsetzbar. Und seit Anfang 2013 darf, laut der „Allgemeinen Verwaltungsvorschrift zur Beschaffung energieeffizienter Produkte und Dienstleistungen“ (AVV EnEff), Energieeffizienz als Eignungskriterium für Bieter in Ausschreibungen verlangt werden. Energieeffizienz ist also über das Stadium der reinen Überzeugungstat deutlich hinausgewachsen und zu einem handfesten Wirtschaft-, bzw. Rentabilitätsfaktor geworden.

Den Firmen wird es allerdings oft nicht leicht gemacht, Energieeinsparungen in ihren Betrieben zu realisieren. Um Einsparungen mit modernen Technologien zu erreichen, muss zunächst einmal investiert werden. Das ist meist nicht das Problem, amortisieren sich diese Investitionen durch die Einsparungen im Betrieb und die verbesserte Wettbewerbsfähigkeit doch im Lauf der Zeit. Oft genug sind die Amortisierungszeiten sogar erstaunlich kurz.

Das größere Problem ist vielerorts, dass das Angebot an modernen Produktionsanlagen, die der Energieeffizienz Rechnung tragen, teilweise sehr gering oder gar nicht vorhanden ist. Eigentlich erstaunlich, wenn man sieht, wie hoch die Einsparpotenziale bei den Anlagen, die Maßnahmen zur Energieeffizienz umsetzen, letztendlich sind. Also sollte man doch meinen, dass ein Markt für solche Technologien vorhanden ist.

Ein Unternehmen, das sich mit seinem Konzept ‚Save the Future‘ Nachhaltigkeit und Effizienz auf die Fahnen geschrieben hat, ist die Rehm Thermal Systems GmbH aus Blaubeuren bei Ulm. Das Unternehmen produziert seit 1990 Lötanlagen und mehr für Unternehmen der Elektroindustrie und Photovoltaik weltweit. Das Thema Nachhaltigkeit beschäftigt die Verantwortlichen in Blaubeuren schon seit Jahren. Eine große Solaranlage auf dem Dach der Produktionshalle dokumentiert das nach Außen. Mit ihrer Neuentwicklung, dem Reflowlötsystem Vision XP+, haben die Entwickler auch ihren Kunden die Möglichkeit geschaffen, in der relativ energieintensiven Leiterplattenfertigung, beachtliche Einsparungen zu realisieren.

Die Entwicklung macht’s

Der größte Energiebedarf in einem Reflowlötsystem besteht wohl in der Prozesskammer, dem Abschnitt in der Fertigung, in dem die Bauteile auf die Platinen gelötet werden. In der Prozesskammer müssen Temperaturen von bis zu 240°C über die gesamte Produktionszeit stabil gehalten werden. Die Idee, die an diesem Punkt umgesetzt wurde, klingt einfach, war in der Realisierung aber durchaus komplex – eine deutlich bessere Isolierung der Prozesskammer. Was letztendlich dabei herauskam, kann sich sehen, bzw. messen lassen. Durch die neue Isolierung werden an der Außenhaut der Anlage Temperaturen von nur noch ca. 30°C gemessen. Allein diese Maßnahme schlägt sich in der Bilanz für den Gesamtenergieverbrauch der Anlage mit einer Reduktion von 12% nieder.

Ein zweiter positiver Aspekt, quasi ein Nebeneffekt, für die Energieeinsparung generiert sich aus der geringen Wärmeabstrahlung der Anlage nach außen. Gegenüber Fertigungen mit herkömmlichen Anlagen, an deren Außenhülle man sich Verbrennungen holen könnte, kann in einer Fertigung mit der Vision XP+ die Klimatisierung der Fertigungshalle deutlich kleiner dimensioniert werden. Und wer weiß, wie groß der Energiebedarf einer wirksamen Klimatisierung sein kann, kann ahnen, dass auch hier beachtliche Kostenreduzierungen umsetzbar sind.

Aber allein mit einer neuen Isolierung und verbesserten Trennung der Heizzonen in der Prozesskammer und modifizierter Kühlstrecke sind die avisierten Einsparungen nicht umsetzbar. Die Fülle an Daten, die in der Anlage erfasst und überwacht werden muss, ist so groß, dass einer eigenen Software bedarf, um die festgelegten Parameter eines Fertigungsprofils konstant zu halten, oder eben den Energiebedarf der einzelnen Abschnitte zu messen und zu steuern.

Mit den ‚Intelligent Software Solutions‘ haben die Entwickler bei Rehm ein System geschaffen, mit dem die Anlagen zuverlässig gesteuert und überwacht werden können. Ein Modul dieses Systems ist die Ofenkommunikation und Ofensteuerung. Mit diesem Modul werden die aktuellen Temperaturen aus den verschiedenen Heizzonen der Prozesskammer an das System gemeldet und automatisch über die Steuerung der Lüfter korrigiert. In Produktionspausen wird die Anlage in einen Standby-Modus heruntergefahren. Durch die Drosselung der Lüfterfrequenzen im Standby-Betrieb sind Einsparungen bis zu 18% möglich. Die Monitoring-Tools der ‚Intelligent Software Solutions‘ überwachen und steuern jedoch nicht nur den Bedarf an Energie sondern messen und dosieren auch den Stickstoffbedarf der Anlage.

Rehm war der erste Hersteller, der das Löten unter Stickstoffatmoshpäre einsetzte. Mit Stickstoff wird der gesamte Sauerstoff aus der Prozesskammer verdrängt. Dadurch wird die Oxidation des Kupfers in der großen Hitze vermieden. Da der Stickstoff mit einer Temperatur von –196°C aus den Flüssiggastanks kommt, haben die Entwickler die Gasführung in der Anlage so konzipiert, dass die niedrigen Temperaturen des Gases helfen, Energie in der Kühlstrecke zu sparen und andererseits die Verdampfung des Gases für die Verwendung in der Prozesskammer durch die Temperaturen der zu kühlenden Leiterplatten erfolgen kann. Den Gasbedarf regelt die Softwareoption ‚Stickstoffmanagement‘.

Automatisierte Prozesse

Solch komplexe Prozesse können nicht mehr manuell gesteuert werden. Der zuverlässige Weg geht nur mit Computer gesteuerter Überwachung und Regelung. Markus Mittermair ist Software-Entwickler im Unternehmen. Er sieht den Weg zu Softwaresteuerung solcher Fertigungsanlagen als unumkehrbar. „Die Softwaresteuerung und -überwachung der Prozesse nimmt in der Elektronikfertigung eine immer wichtigere Stelle ein.“

Durch Optimierungen in den Anlagen selbst und die abgestimmte Kommunikation mit einer speziellen Software-Steuerung werden Energieverbrauch und Lärmemissionen der Fertigungen spürbar reduziert. Besseres Klima in der Halle mit weniger Lärm bedeutet eine große Qualitätssteigerung des Arbeitsumfeldes für die Mitarbeiter – ein günstiger Aspekt für das betriebliche Gesundheitsmanagement. Geringerer Energieverbrauch und gesunde Mitarbeiter verbessern die Wettbewerbsfähigkeit und Rentabilität des Betriebes.

Ein geringerer Energieverbrauch wird sich in Zukunft immer mehr rechnen. Legt man die aktuellen Strompreise zugrunde, sind im direkten Vergleich der Vision XP aus dem Hause Rehm und der optimierten Vision XP+ Einsparungen bei den Stromkosten von 5.000 Euro pro Jahr realistisch. Hochgerechnet auf einen Zyklus von 5 Jahren für eine Maschine, heißt das pro Maschine eine Einsparung von 25.000 Euro – bei den aktuell gültigen Strompreisen.

Ein Kunde des Unternehmens hat in einer Kalkulation einer bestehenden Fertigung, die derzeit noch aus der älteren Baureihe V6 besteht, folgendes berechnet: Im Vergleich zur V6, die bei ihm im 24h/3-Schichtbetrieb läuft, wird bei der Neuanschaffung einer Vision XP+ eine Energiekostenersparnis von 30.000 Euro pro Jahr entstehen. Hochgerechnet auf die ersten 5 Jahre sprechen wir da bereits über 150.000 Euro Einsparung.

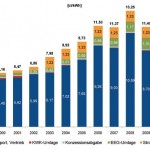

Verfolgt man die Strompreisentwicklung der vergangenen Jahre, sieht man trotz Schwankungen in einzelnen Jahren eine konstante Tendenz.

Seit 2000 haben sich die Preise für Industriestrom um 150% verteuert. Wobei zu sehen ist, dass die Produktionskosten sinken, während die Gebührenanteile wie beispielsweise die EEG-Umlage stark steigen. Und laut der ‚Energie Roadmap 2050‘ der EU-Kommission wird sich daran bis 2030 auch nichts ändern – mindestens bis dahin werden die Strompreise weiter steigen.

Energieeffizienz und Energieeinsparung sind Faktoren, die man bei der Betrachtung der Wirtschaftlichkeit eines Unternehmens nicht außer Acht lassen kann.

Die Möglichkeiten zur Energieeinsparung nutzen, heißt letztendlich wirtschaftlich arbeiten. ‚Tue Gutes und rede darüber.‘ Das befand schon Erich Kästner. ‚Lass Deine Anlage softwaregesteuert für Dich sparen und tue Gutes damit.‘ So könnte die Anpassung an die modernen Technologien lauten.

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: