Wir fertigen fehlerfreie Produkte und prüfen die Qualität der Baugruppen nicht, ist die häufigste Aussage zum Thema Leiterplatteninspektion und Endprüfung. Sinngemäß entspricht dies der Aussage: Wer den Prozess im Griff hat, braucht keine Nachkontrolle. Aufgrund dieser Strategie werden je nach Investitionsvolumen und Stand der Technik bereits in der Verarbeitungsmaschine die qualitätsbeeinflussenden Parameter überwacht.

Thomas Knecht, AAT Aston, Nürnberg und Hans Wagner, IVT, Fürth

In dieses Qualitätskonzept gehört die Prozessüberwachung mittels optischer Inspektion. Sie wird zur Stichprobenprüfung, zum Einfahren eines Produktes, zur Qualifizierung eines Prozesses oder wegen einer Kundenforderung herangezogen.

Bei Großserienproduktion kann die Ergebniskontrolle als Automatische Optische Inspektion (AOI) nach dem Lötprozess erfolgen. Getreu dem Motto „je früher geprüft wird, desto geringer sind die Fehlerkosten“ setzen sich vermehrt AOI-Systeme nach dem Schablonendruck durch, da dieser Prozessschritt die häufigste Fehlerquelle im Reflowprozess darstellt.

Bei Musterbestückungen oder kleinen Serien sind die Kosten für den Einsatz eines AOI-Systems und die Kosten für den Programmieraufwand gegenüber manueller Sichtkontrolle sehr hoch.

Die Prüfung von Lötstellen ist für erfahrene Mitarbeiter kein Problem. Zeitaufwändiger und produktabhängig ist das Prüfen der Leiterplatte auf Vorhandensein, Polung und Versatz von Bauteilen. Hier bleibt nur das vergleichende Prüfen mit dem Bestückplan oder, wenn bereits vorhanden, mit einer Musterplatine aus dem Musterschrank. Diese Sichtprüfung ist personenabhängig. Seit es Sichtprüfung gibt, ist man daher bestrebt dem Menschen das Vergleichen zu vereinfachen oder zu strukturieren.

Bereits vor der Entwicklung von AOI haben sich Hilfsmittel zur optischen Sichtkontrolle etabliert. Das älteste Verfahren dürfte die Maskentechnik sein, gefolgt von der Lichtzeiger-gestützten Sichtkontrolle.

Stand der Technik sind Prüfeinrichtungen, die sich die Eigenschaft des menschlichen Auges zunutze machen, Veränderungen schnell wahrzunehmen. Bilder eines Gutmusters und eines Prüflings werden alternierend auf einen Monitor oder auch Fernseher ausgegeben (Bild 1 ). Ab einer bestimmten Frequenz nimmt der Betrachter nur noch die Unterschiede in den beiden Bildern wahr. Verdrehte Bauteile erscheinen als Winker, differierende Polmarken und fehlende Bauteile erscheinen als Blinker und versetzte Bauteile als Wackler. Damit der Betrachter sich ganz auf die Bauteilfehler konzentrieren kann, müssen die Gutleiterplatte und die zu prüfende Leiterplatte präzise zueinander ausgerichtet sein. Ansonsten würde der Layoutversatz in den Bildern zu einer unruhigen Bildfolge führen und den Bediener zu sehr ermüden und ablenken.

Seit die Firma IVT in ihrem ViComp einen Algorithmus zur Bildzentrierung implementiert hat, gleicht die Software den Versatz beim Einlegen des Prüflings und den Versatz zwischen der eigentlichen Leiterplatte zur Außenkontur automatisch aus. Dadurch entsteht ein sehr ruhiger Bildeindruck. Das zeitaufwendige Verschieben der Mechanik bei der Aufnahme mit Feinjustierschrauben bzw. das Verschieben der digitalisierten Bilder mit Joystick oder mit der Bildlaufleiste entfällt.

Zur Zeit haben sich drei Verfahren zur Bildgewinnung etabliert: Zweikamerasysteme, Scannersystem und Einkamerasysteme.

Verfahren zur Bildgewinnung

Bei Zweikamerasystemen werden der Prüfling und das Golden Board unter je einer Kamera positioniert. Die Kamerabilder werden alternierend meist noch auf einem Fernseher ausgegeben.

Die Zentrierung der beiden Leiterplatten zueinander erfolgt mit Anschlägen, Passstiften und Feinjustierschrauben. Über den Abstand der Kameras zu den Leiterplatten und die Brennweite der Objektive wird die gewünschte Vergrößerung festgelegt. Zur Prüfung von Ausschnitten werden die beiden Leiterplatten auf einem Verschiebetisch parallel unter den Kameras bewegt. Fehler können direkt unter der Kamera mit Pfeilen markiert oder sofort repariert werden.

Die Systeme kommen meist ohne Rechner und Software aus. Eine elektronische Dokumentation der Fehler ist nicht möglich. Da der Prüfling und die Gutleiterplatte zur gleichen Zeit von zwei verschiedenen Kameras aufgenommen werden, reagiert das System auf Verstellung der optischen Vergrößerung, Blende und Schärfe einer Kamera sehr empfindlich.

Die Scannersysteme sind meist Schubladensysteme. Ein Golden Board wird unter einem Industrie- oder Consumerscanner positioniert, in einem Zug gescannt und als JPG- oder BMP-Datei gespeichert. Der Prüfling wird mit Anschlägen in einer Schublade positioniert und ebenfalls gescannt. Die Scanndauer ist abhängig von der gewünschten Auflösung. Das Bild des Prüflings liegt danach als Datei im Rechner. Die beiden gespeicherten Bilder werden alternierend auf den Computermonitor ausgegeben. Die Zentrierung der beiden Bilder zueinander erfolgt bei geringen Abweichungen über ein Softwaretool. Wurden der Prüfling und die Gutplatine an unterschiedlichen Anschlägen ausgerichtet, können die Bilder mit der Bildlaufleiste zueinander verschoben werden. Je nach Leiterplattengröße werden das Übersichtsbild per Software in Sektoren unterteilt und die einzelnen Sektoren abgeprüft. Fehler werden auf dem Bild des Prüflings markiert, das nach erfolgter Prüfung abgespeichert wird.

Es ist sicherzustellen, dass später eine eindeutige Zuordnung von Leiterplatte und Fehlerbild erfolgen kann. Die Reparatur und die Verifikation der Fehler erfolgt im Anschluss an die Prüfung am selben Arbeitsplatz oder an einem weiteren Arbeitsplatz, der dann mit einer Software zum Bearbeiten der Fehlerdateien ausgestattet sein muss. Die Zuordnung der einzelnen Fehler zur Leiterplatte erfolgt wie auch bei AOI-Systemen über die Darstellung auf dem Bildschirm und das Suchen des entsprechenden Bauteils auf der Leiterplatte.

Durch die Schublade ist das Scannersystem abgedunkelt, wodurch die Lichtverhältnisse immer konstant sind. Der Scanner ist auf die Leiterplattenoberseite fokussiert. Die erzielbare Tiefenschärfe, das Verhältnis der Breite der Leiterplatte zur Breite des Scanners und Autofokus des Systems beeinflussen die Qualität der Bildaufnahme. Die Parallaxe führt unter Umständen dazu, dass die Prüfpositionen am Rand der Leiterplatte durch benachbarte Bauteile verdeckt und somit nicht prüfbar sind.

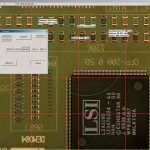

Die Einkamerasysteme vereinen den unmittelbaren Prüfvorgang der Zweikamerasysteme mit den Möglichkeiten der Datenverarbeitung eines Scannersystems. (Bild 2)

Ein Golden Board wird unter der Kamera positioniert und je nach Größe und gewünschtem Detaillierungsgrad in Sektoren unterteilt. Die einzelnen Sektoren werden digital erfasst und abgespeichert. Zur Prüfung einer Leiterplatte wird die zugehörige Referenzdatei geladen, der Prüfling unter der Kamera positioniert und der Prüfvorgang gestartet. Die Software sucht das Bild des gerade zu prüfenden Sektors aus der Referenzdatei und zentriert die Bilder zueinander. Gefundene Fehler können sofort auf der Leiterplatte markiert oder repariert werden. (Bild 3)

Ein Laserpointer erleichtert die Orientierung auf der Leiterplatte. Das Abspeichern des Fehlerbildes ist möglich, aber nicht notwendig. Bei Bedarf kann Licht mit einem anderen Einstrahlwinkel zugeschaltet werden, das Bild gezoomt oder der Fehler mit einem Hand- Videomikroskop ohne Entnahme der Leiterplatte verifiziert werden. So ist auch die Prüfung einer Lötstelle oder eines Bauteils unter verschiedenen Blickrichtungen möglich.

Bei diesem System liegt die zu prüfende Leiterplatte noch unter der Kamera. Es kann sofort auf Auffälligkeiten reagiert werden, und diese können näher untersucht oder nachgearbeitet werden. Die sichere Markierung der Fehler zur späteren Reparatur ist unkompliziert.

Die Anwendung der Differenzbildmethode eröffnet weitere Einsatzfelder. Im Gutfall erscheint der Monitor schwarz. Unterschiede werden weiß dargestellt werden. Dieses Feature eignet sich besonders für Lotpasteninspektion, die Prüfung von Leiterbahnstrukturen, von Farbwerten auf Displays oder von mechanischen Komponenten.

Ein integriertes, einfach zu bedienendes Vermessungstool (Bild 4), der Maskierbetrieb, bei dem nur bestimmte zu prüfende Teile der Leiterplatte erscheinen (der Rest ist abgedunkelt), und die Möglichkeiten Informationsmarken zu setzen runden das System ab. (Bild 5)

Die hier beschriebenen MOI-Systeme steigern die Effizienz bei der Prüfung von Klein- und Musterserien erheblich. Ohne Einfahren des Prozesses mit gleichzeitigem Optimieren des Prüfprogramms sind sofort schnelle zuverlässige Inspektionen möglich.

Bei den Computersystemen erfolgt die Musterplatinenhaltung elektronisch – der Musterschrank entfällt. Änderungsstände sind dokumentierbar und auch Fehlerbilder können dokumentiert werden.

Bei wiederkehrenden Kleinserien kann die Linienfreigabe durch Verifikation der richtigen Leiterplatte, durch Prüfung des Lotpastendruckes, anschließende Bestückungskontrolle mit integrierter Rüstkontrolle und schließlich die Lötkontrolle erheblich schneller erfolgen.

Weitere Einsatzfelder sind das Zuordnen von Änderungsständen, die Eingangskontrolle von Leiterplatten, die Ausgangskontrolle von fertig montierten Baugruppen, in Serviceabteilungen das Zuordnen von längst ausgelaufenen Leiterplatten oder umfangreichen Bestückvarianten zu Schaltplänen und bei den Kamerasystemen das Nutzen der Plätze als Mikroskope. Manuelle optische Inspektionssysteme tragen bei einfacher Handhabung und Programmierung sowie geringem Invest entscheidend zur Qualitätssteigerung bei und sind im gesamten Fertigungsprozess ein nützliches Hilfsmittel in der Qualitätskette.

EPP 456

Die AAT Aston GmbH mit Sitz in Nürnberg bietet in Deutschland qualitativ hochwertige Produkte von weltweit ansässigen und marktführenden Herstellern aus allen Bereichen der Elektronikfertigung und Kabelbearbeitung an. Ein kompetentes Team bietet seinen FullRange-Service an. 35 Mitarbeiter, bestehend aus Innendienst, Servicetechnikern, Applikations- und Vertriebsingenieuren, kümmern sich um das Wohl der Kunden. Eine kompetente Telefonberatung, eine aussagekräftige Homepage im Internet, kurze Lieferzeiten der Produkte und die Beratung vor Ort sind für Aston selbstverständlich und eine Verpflichtung gegenüber unseren Kunden.

Die Firma IVT Industrial Vision Technologies GmbH mit Sitz in Fürth wurde mit der Übernahme des Geschäftsbereiches AOI (Automatische Optische Inspektion) der Firma PTS GmbH i.K. gegründet. Der Schwerpunkt im Bereich AOI lag ursprünglich in der Entwicklung des Lötstelleninspektionssystems VIPRO. Inzwischen umfasst das Geschäftsfeld die Produktion von Videomikroskopen, manuellen optischen Inspektionssystemen (MOI) und verschiedenen AOI-Systemen. IVT bietet nicht nur Inline und Offline Prüf- und Reparaturplätze, sondern versteht sich vielmehr als Anbieter von kundenorientierten Systemlösungen.

Unsere Whitepaper-Empfehlung

Entdecken Sie wie die automatische Röntgeninspektion (3D-AXI) in höchster Geschwindigkeit mit zweifelsfrei klaren und detailreichen Bildern bestmögliche Produktqualität sichert und die Kosten senkt.

Teilen: