Der Einsatz bleifreier Materialien in der Reparatur führt zu härteren Anforderungen an Technik und Anwender. Höhere Verarbeitungstemperaturen, ein engeres Prozessfenster und ein spürbar schlechteres Benetzungsverhalten der Lotmaterialien sind nur einige Parameter. Insbesondere in der Reparatur konzentrieren sich die neuen Anforderungen, da ein Reparaturgerät im Prinzip den gesamten Bestückungs- und Lötprozess abbildet. Hier muss das Kamel quasi durchs Nadelöhr. Gut, wenn das vorhandene Equipment ausreichende Sicherheit bietet, um den neuen Anforderungen gewachsen zu sein.

Finetech, Berlin

An zwei typischen SMD-Bauelementen wird exemplarisch aufgezeigt, wie eng die Grenzen der bleifreien Reparatur gesteckt sind. In diesen müssen sich professionelle Reparaturgeräte bewegen, um die Qualität der Lötverbindung sicherzustellen. Ziel ist die schädigungsfreie Reparatur elektronischer Bauelemente mit Wiederherstellung der ursprünglichen Gebrauchsdauer.

Theorie und Praxis der bleifreien Reparatur

Geschlossener Reparaturkreislauf

An der Art und Reihenfolge der Technologieschritte in der Reparatur ändert sich durch Umstellen auf bleifreie Materialien nichts.

- Entlöten des schadhaften Bauelements

- Entfernen von Restlot, Reinigen der Landeflächen

- Auftragen neuer Lotpaste auf die Landeflächen bzw. Fluxauftrag

- Platzieren und Reflowlöten des neuen Bauelementes.

Um Reproduzierbarkeit zu gewährleisten, müssen Reparaturgeräte die Möglichkeit bieten, oben aufgeführte Arbeitsschritte in einem in sich geschlossenen Ablauf komplett abzubilden (Bild 1). Prozessschritte außerhalb des Gerätes, z.B. externes Entfernen von Restlot, sind zu vermeiden.

Neue Bedingungen

Verändertes Benetzungsverhalten der Lotmaterialien

Eine neue Eigenschaft bleifreier Lote ist das veränderte Benetzungsverhalten. Haben uns bleihaltige Lote noch mit freundlichem Flussverhalten verwöhnt, fließen bleifreie Lote nahezu nicht mehr. Es reicht somit nicht länger aus, Kontaktflächen lediglich partiell mit neuem Lot zu bedrucken. Stattdessen ist beim selektiven Pastendruck bleifreier Lote zunächst ein hochgenaues Platzieren des Druckkopfes erforderlich. Zudem muss das Design der Schablonenausschnitte sowie Dicke und Gestaltung der Schablone unter Beachtung der räumlichen Gegebenheiten auf der Leiterplatte neu durchdacht werden.

Reduzierter Self-Alignment-Effekt

In der Vergangenheit konnte immer davon ausgegangen werden, dass ein Bauelement, platziert mit einem Versatz zum Padzentrum von bis zu 25µm, durch den Self-Alignment-Effekt während des Lötens dennoch auf die gewünschte Position gezogen wurde. Dieser Luxus bleihaltiger Lote existiert in bleifreier Umgebung nahezu nicht mehr. Bedenkt man zusätzlich, dass die Packungsdichte auf Leiterplatten zunimmt und die Miniaturisierung von SMD-Bauelementen (z.B. 01005) ein stetiger Prozess ist, empfiehlt sich eine Reparatur mit 10 µm Platziergenauigkeit.

Ausgewählte Standards

Der in den USA und Europa anerkannte Standard zur Bestimmung der Temperatursensitivität von Halbleiterbauelementen und den daraus abgeleiteten Lager- und Verarbeitungsbedingungen ist der von IPC (Institut for Printed Circuit Boards) und JEDEC (Joint Electron Device Engineering Council) gemeinsam erarbeitete J-STD-020-Standard. Es geht darin um die Verarbeitbarkeit feuchtempfindlicher Bauelemente bei der Oberflächenmontage unter Wahrung der Gehäuseintegrität beim Lötprozess. Die hierbei für die Bauteilzuverlässigkeit relevante Temperatur wird an der Gehäuseoberseite gemessen und ist mittlerweile in der Fachwelt als Package Peak Temperature (PPT) festgeschrieben. Neben den JEDEC-Anforderungen, die sich maßgeblich auf das Bauelement beziehen, gilt es, auch die Vorgaben der Lot-Hersteller sowie die Temperaturgrenzen der Leiterplatte einzuhalten. Nur bei gleichzeitiger Erfüllung aller Anforderungen gelingt die Reparatur bleifreier Baugruppen.

Bleifrei löten mit Präzision

Ein entsprechendes Reflowprofil besteht im Wesentlichen aus folgenden Abschnitten: Vorheizphase, Zeit über Liquidus, Peak-Temperatur und Abkühlphase.

Vorheizphase:

Diese Phase liegt zwischen einer individuellen Anfangstemperatur und dem Erreichen des Schmelzpunktes des Lotes. Sie sollte möglichst kurz sein, da bei höheren Temperaturen durch kontinuierliche Oxidbildung auf den Metalloberflächen ständig Flussmittel verbraucht wird. Ist die Vorheizzeit zu lang, könnte das Flussmittel bereits beim Erreichen des Schmelzpunktes verbraucht sein. Erfahrungen aus der Praxis zeigen, dass die Vorheizzeit nicht mehr als 240 s betragen sollte, da sonst Schädigungen der Benetzungseigenschaften zu erwarten sind. Das Lot enthält Stoffe, deren Siedepunkte zwischen 125 und 250°C liegen. Diese müssen vor dem Erreichen der Peak-Temperatur verdampft sein, da sonst Lötfehler wie Lotkugeln und Voids entstehen können. Dies bedeutet, dass die Vorheizzeit auch nicht zu kurz gewählt werden darf. Bell (2005) sieht bei Verwendung von SnAgCu-Lot Vorheizzeiträume zwischen 65 s und 190 s vor. Als optimal gelten Werte zwischen 95 s und 120 s.

Zeit über Liquidus:

Die Zeit über dem Schmelzpunkt des Lotes ist so zu wählen, dass alle Lötstellen möglichst gleichzeitig aufgeschmolzen sind und genügend Zeit für die Benetzung bleibt. Weiterhin sollte ausreichend Zeit vorhanden sein, damit das flüssige Lotvolumen den Spalt zwischen Bauelement und Leiterplatte füllen und einen Meniskus ausformen kann. Andererseits sollte sie nicht zu lang sein, um das Wachstum der intermetallischen Phase sowie Ablegiereffekte in Grenzen zu halten. Erfahrungen zeigen, dass eine Zeit von bis zu 1 Minute optimal ist. Bell (2005) nennt bei Verwendung des Lotes SnAgCu-Zeiten zwischen 20 s und 90 s.

Peak-Temperatur:

Beim Reflowlöten sollte einerseits eine hohe Peak-Temperatur erzielt werden. Dadurch wird die Benetzungsreaktion beschleunigt und das Fließverhalten durch die verminderte Oberflächenspannung verbessert. Ein vollständiges Umschmelzen des Lotes muss sichergestellt sein. Andererseits stellen die maximal zulässigen Temperaturen für Bauelemente (IPC/JEDEC) und Leiterplatte eine absolute Obergrenze dar. In der Praxis hat sich eine Überhitzung von 5% in Bezug auf den Schmelzpunkt des Lotes bewährt (Bell, 2005). Für ein Lot mit einer Schmelztemperatur von 217°C sollte über einen Zeitraum von 10 bis 30 s die tatsächliche Temperatur über 230°C liegen. Toleranzen der Temperaturmessung sowie im Regelverhalten der Maschine sind dabei zu beachten.

Abkühlphase:

Die Abkühlphase ist die Zeit zwischen dem Erstarrungspunkt des Lots und einer individuellen Endtemperatur. Sie sollte unter Beachtung des maximal zulässigen Abkühlgradienten (6 K/s) so kurz wie möglich gehalten werden. Zweck einer kurzen Abkühlzeit ist es u.a., Ablegiereffekte sowie das Wachstum der intermetallischen Phase zu minimieren. Gleichzeitig verkürzt ein kleines tnach die Gesamtverweilzeit der Baugruppe auf höherem Temperaturniveau und damit den Stress für alle auf ihr befindlichen Komponenten. Eine zu hohe Abkühlgeschwindigkeit kann allerdings zu Mikrorissen im Package sowie zum Bruch von Lötstellen führen. Bei der Erarbeitung des optimalen Reparaturprofils wurde den unterschiedlichen in der Literatur angegebenen Optima Rechnung getragen. Es wird davon ausgegangen, dass die Einhaltung der Vorgaben unter Verwendung von SnAgCu-Lot einen Großteil aller Anwendungen mit hinreichend guter Lötqualität in der Reparatur abdeckt. Unter Berücksichtigung der Anforderungen an ein bleifreies Reflowprofil wurde ein Fineplacer Pico einem Praxistest im bleifreien Anwendungsfeld unterzogen.

Versuchsaufbau und Vorgehensweise

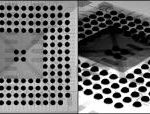

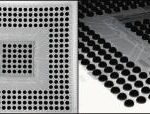

Exemplarisch wurden zwei BGA-Bauelemente aus dem Finetech Lead Free Evaluation Kit – BGA 13 x 13 und BGA 27 x 27 – sowie ein Multilayer Test- board ausgewählt (Bild 3 und 4). Es wurde mit Lötköpfen offener Bauform gearbeitet. Das Heißgas-Reflowmodul COMISS IV sowie eine großflächige Heißgasunterheizung sorgten für die notwendige Wärmezufuhr. Die Besonderheit des Comiss-Moduls liegt in der Mischung von kaltem und warmem Gas. Wahlweise ist eine durch Software überwachte Umschaltung zwischen Luft und Stickstoff als Prozessgas möglich. Somit kann im Gegensatz zu Reparaturgeräten, welche die notwendige Wärme mittels Strahlung in Leiterplatte und Bauelement einbringen, eine Schutzgasumgebung aufgebaut werden. Dies vermindert u.a. die Gefahr von Voids.

Um die beim Start des Reparaturprozesses bereits im Board befindliche Wärme zu erfassen, wurde ein Board-Temperatursensor in unmittelbarer Nähe des zu reparierenden Bauelements positioniert. Bei der bleifreien Reparatur sollte darauf nicht verzichtet werden, um einen reproduzierbaren Prozess zu sichern. Der zeitliche Temperaturverlauf wurde mit Thermoelementen Typ K (Ni/CrNi) nach DIN IEC 584 mit einer Messgenauigkeit von ± 1,5 K an drei Stellen gemessen, eine an der Oberfläche des Bauelementes sowie zwei direkt an der Lötstelle.

Versuchsergebnisse

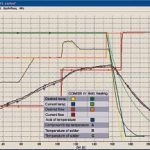

Bild 2 zeigt das Reflow-Profil und die gemessenen Temperaturwerte (Kurven A, B und C) für das BGA 13 x 13. Die für den Prozess festgelegten Grenzwerte finden sich in der Tabelle. Die Messkurven zeigen, dass das hier verwendete Reparatursystem allen Anforderungen, die sich aus Literatur und IPC/JEDEC-Anforderungen ergeben, gewachsen ist und darüber hinaus noch Reserven für zukünftige Aufgaben hat.

Während der Aufheizphase wurden die Temperaturgradienten bewusst niedrig gewählt, um den thermischen Stress für das Bauelement zu minimieren. Beim Abkühlen verhindert die thermische Kapazität der Baugruppe von selbst schädigende Gradienten. Alle in der Empfehlung genannten Grenzwerte werden problemlos eingehalten.

Die Reparaturergebnisse wurden durch Röntgenaufnahmen, jeweils als Draufsicht und Perspektive, zerstörungsfrei geprüft (Bild 3 und 4). Die Bilder zeigen saubere Kontaktierung beider Bauelemente. In der Draufsicht sind keine Kurzschlüsse erkennbar. Die perspektivischen Aufnahmen zeigen eine gute Verbindung zwischen Board und Bauelement.

Insgesamt gilt: Mit der Einführung bleifreier Lote werden die Anforderungen deutlich erhöht und die Arbeit der Reworker wird anspruchsvoller. Die Ergebnisse haben eindrucksvoll gezeigt, dass der Fineplacer den neuen Herausforderungen der bleifreien Reparatur gewachsen ist. Damit stellt Finetech ein Gerät zur Verfügung, das dem vermeintlichen Schreckgespenst „Bleifrei“ das Bettlaken vom Leib reißt.

Productronica, Stand A3.375

EPP 418

Literatur:

Bell, Hans (2005): Reflowlöten, Leuze Verlag

Rahn, Armin (2005): Bleifrei löten. Ein Leitfaden für die Praxis, Leuze Verlag

Läßig, Silvio (2005): Realisierbarkeitsstudie zur automatischen Beeinflussung von Reflow-Lötprofilen, FH Jena

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)