Die Aktivitäten der gesamten Asys Group werden von der Asys Automatisierungssysteme in Dornstadt geleitet, wo man über eine leistungsstarke Infrastruktur verfügt. Nicht nur Handlingsysteme oder Prozessmaschinen im Bereich Markieren und Nutzentrennen sondern auch Metallisierungslinien für den Solarbereich werden am Standort der Unternehmenszentrale entwickelt und produziert.

ASYS, Dornstadt

1992 wurde die Asys Automatisierungssysteme GmbH in Dornstadt gegründet. Nach und nach entstanden 13 Tochterunternehmen weltweit, sowie vier am Standort in Dornstadt. 2005 konnte die EKRA Automatisierungssysteme GmbH mit Sitz in Bönnigheim in die Unternehmensgruppe aufgenommen werden, in deren Fokus sich die Herstellung von Sieb- und Schablonendrucksystemen befindet. Anfang 2008 haben die baulichen Maßnahmen zur Errichtung eines neuen Gebäudes am Standort der Unternehmenszentrale begonnen. Noch in diesem Jahr soll die erweiterte Fläche von 9.000 m² für die Produktion der Automatisierungssysteme, der Forschungs- und Entwicklungsabteilung und weiteren 1.500 m² für die Verwaltung bezogen werden. Aktuell arbeiten mehr als 700 Mitarbeiter für die Unternehmensgruppe weltweit. Doch nicht nur mit Erweiterung und Neugründung macht man von sich Reden: Immer am Puls der Zeit werden unermüdlich innovative Technologien entwickelt, die das Unternehmen stärken und seine Kunden noch erfolgreicher machen.

Softwaretools für mehr Fertigungstransparenz

Als Herz der Maschine ist die Software ein wichtiges Tool zur Effizienzsteigerung in der Produktion. So wurde das Softwareteam unter der Leitung von Bernd Autenrieth in den letzten zwei Jahren vervierfacht. Dies macht es möglich, immer wieder Lösungen zu entwickeln und schneller auf neue Herausforderungen zu reagieren. Der Leiter der Software-Entwicklung Bernd Autenrieth: „Die Kunden haben erkannt, dass eine transparente Fertigung eine bedeutende Voraussetzung zur Steigerung der Produktion und Wirtschaftlichkeit ist. Eine wichtige Kennzahl ist die Stückzahl über die Zeit. Innerhalb unseres Motivationstools können Grenzen zur Zielerreichung, eine Warn- sowie eine Eingriffsgrenze definiert werden, um dem Operator ständig zu zeigen, wo er in seiner Produktion steht. Es ist ersichtlich, wie eine Fertigungsproduktivität über die Zeit verteilt war und wie der aktuelle Stand ist. Ein relevanter Baustein zur ständigen Verbesserung der Software Produkte ist der enge Kontakt zum Kunden. Zusammen werden neue Lösungsansätze erarbeitet und in die Praxis umgesetzt. Wir entwickeln täglich Lösungen wie beispielsweise unsere Motivationsanzeige, unsere automatische und kontrollierte Produktumstellung, bis zur Highend-Lösung mit einem Leitrechner, an dem das aktuelle Produkt zu den einzelnen Maschinen vorgegeben wird. Auch eine Lösung ohne Leitrechner ist möglich. Hier wird an der ersten Maschine das neue Produkt eingegeben und sämtliche Maschinen stellen sich sukzessive auf das neue Produkt um. Durch das vom Unternehmen entwickelte Protokoll zur Kommunikation der Maschinen untereinander ist diese Vorgehensweise möglich.“ Die Rationalisierungseffekte mittels eines intelligenten Datenmanagements erzeugen einen Mehrwert und nutzen Synergien von Produktionsnetzwerken. Es zeigt sich, dass nur ein optimaler Datentransfer und homogene Datenquellen es ermöglichen, Produkte linien- und standortunabhängig herzustellen.

Als zentrale Bausteine für Traceabilitylösungen gelten die Lese- und Markiersysteme. Die Informationen lassen sich allen Produkten durch Aufbringen eines Codes wie Datamatrix oder Barcode zuordnen. Der Code wird nach dem Erfassen über eine zentrale Datenbank an die Prozessmaschinen weitergegeben, was eine wichtige Funktion ist, um den Fertigungsprozess bis ins Detail nachzuvollziehen und fehlerhafte Teile rückverfolgen zu können. Neben der Traceability können die Daten auch für eine weitergehende Automatisierung eingesetzt werden, um so, unter Berücksichtigung einiger Faktoren, Effizienz, Flexibilität und Qualität in der Elektronikfertigung zu erhöhen. In den meisten Fällen werden die Daten redundant über mehrere Datenspeicher und Standorte verwaltet. Als wirksamere Lösung gilt ein Datenhandling über den kompletten Markierungsprozess, realisiert durch eine zentrale Datenbank, die eine weit-reichende Optimierung und Automatisierung von Prozessen bewirkt. Produktdaten müssen an Asys Maschinen nur einmal eingegeben werden. Im Idealfall erfolgen die Programmierung eines neuen Produktes und die Zuweisung von Code-Inhalten offline, und die Linie arbeitet weiter. Am Offline-Programmierplatz wird das Produkt, unterstützt durch die Software, vorbereitet, und jeder einzelnen Maschine in den SMT-Linien ein Prozess zugewiesen. Dies unterstützt den Aufbau einer flexiblen und zuverlässigen Datenbasis als Grundlage einer standortübergreifenden und globalen Datennutzung. Ein Produktwechsel beginnt mit dem Herunterladen der Produktdaten vom Server auf die Markier- und Lesesysteme. Die Prozessmaschinen des Unternehmens kommunizieren über eine Datenbankanbindung mit der zentralen Datenhaltung, und sind so in der Lage, jederzeit auf die erforderlichen Daten zugreifen zu können. Änderungen werden automatisch weitergeleitet und sofort umgesetzt. Vorteile daraus ergeben sich in der Verkürzung der Produkteinführungszyklen, der Reduzierung zeitaufwändiger, manueller Schritte und in der Offline-Dateneingabe und -Programmerstellung wie auch in einer standortunabhängigen Fertigungsplanung und globalen Seriennummernvergabe, was summa summarum eine höhere Maschinenauslastung mit kürzeren Standzeiten bringt. Dabei spielt es keine Rolle, wo sich der Produktionsstandort befindet. „Wir nutzen hier die Vorteile, dass viele Prozesse beherrscht werden“, wirft Bernd Autenrieth ein. „Auch im nächsten Jahr werden wir unsere Innovationskraft unter Beweis stellen, und bis Ende des ersten Quartals bereits ein zukunftsweisendes maschinenübergreifendes Bedienkonzept mit neuer Oberfläche vorstellen, von dem wir für unsere Kunden noch mehr Vorteile erwarten.“

Zur Einbindung der Maschinen vom Unternehmen in die Traceabilitysysteme der Kunden wurden Standardinterfaces entwickelt, die an jeder Maschine mit sehr geringem Integrationsaufwand verfügbar sind, um Daten zur Rückverfolgbarkeit abzuführen. Als großen Vorteil zählt Autenrieth auch die Partnerschaft mit den bekanntesten MES-Anbietern, denn dadurch ist eine Anbindung der Standardinterfaces an die MES-Systeme garantiert. Die Standardinterfaces sind bereits in mehreren Projekten getestet, und bieten eine Rückverfolgbarkeit für jedes einzelne Produkt.

Auch im Bereich Hardware ist viel Bewegung

Der Bereich Applikation innerhalb des Unternehmens ist aus dem Service gewachsen, und durchlief im Jahre 2007 eine neue Strukturierung sowie die Einführung eines Produktmanagements für die vier Produktbereiche Nutzentrennen, Markieren, Handling und als jüngstes Mitglied Solar. Aufgabe ist dabei, die Forschungs- sowie Entwicklungsarbeit der Unternehmensgruppe zu leiten und die Neu- und Weiterentwicklung des Maschinenangebots voran zu treiben. Der Leiter der Applikation Günter Lorenz: „Wir arbeiten ständig an Produktverbesserungen: an schnelleren, zuverlässigeren und kosteneffizienteren Maschinen. Die Anforderungen unserer Kunden effektiver produzieren zu können, stehen hierbei im Vordergrund. Wir werden neuartige Technologien einsetzen. So spielt die Bildverarbeitung zunehmend eine größere Rolle. Wir werden intelligentere Bildverarbeitungssysteme in Maschinen einsetzen, die gleich mehrere Systeme ersetzen und dem Kunden einen Mehrwert durch gestiegene Funktionalität bringen.“ Die Mannschaft der Applikation hat sich innerhalb eines Jahres auf 18 verdoppelt. Dies sind Ingenieure, Techniker und Produkterfahrene, die über unterschiedliches Know-how verfügen, sich gegenseitig ergänzen, und sich somit kompetent den neuen Herausforderungen bezüglich Produktoptimierung und Neuentwicklung stellen können. „Wir haben unser Produktmanagement auf ein solides Fundament gestellt“, so Günter Lorenz. „Da gibt es Fachleute, die haben die Maschinen nicht nur gebaut oder gewartet, sondern mit dem Kunden gemeinsam die Prozesse betreut. Hier haben wir Spezialisten in genügender Anzahl, um die Anfragen vom Kunden umsetzen zu können. Für die Bildverarbeitung und Lasertechnologie gibt es jeweils einen Experten der bereichsübergreifend den Teams zur Seite steht.“

Lasertechnologie mit Potenzial

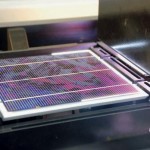

Als Anbieter von Metallisierungslinien für Solarzellen ist Asys Marktführer. Der Einsatzbereich der Lasertechnologie im Unternehmen, bereits im Bereich Nutzentrennen und Markieren eingesetzt, konnte durch die Neuentwicklung der Laser-Kantenisolierung im Solarbereich erweitert werden. Hierzu wird ein Ytterbium-Faserlaser eingesetzt, der ebenfalls für das Direktmarkieren von Keramiksubstraten verwendet wird.

Bedingt durch die Herstellungsprozesse der Zellen, werden an deren Kanten parasitäre Kurzschlusswiderstände erzeugt, die den Wirkungsgrad und die elektrischen Eigenschaften negativ beeinflussen. Die Kurzschlusswiderstände können durch verschiedene Prozessschritte vor oder nach der Metallisierung entfernt werden. Zunehmend kommt hier die Lasertechnologie zum Einsatz, um im Inlineverfahren einen Isolationsgraben zu schreiben. Ein Prozess, der sich zur Integration in die Automatisierungsmaschinen des Unternehmens eignet und in der Prozesskette direkt vor der Klassierung der Zellen erfolgen kann. Jede einzelne zu bearbeitende Zelle wird in Position und Lage vermessen, um den Lasergraben so dicht wie möglich an den Rand zu bringen. Dazu wurde ein hochauflösendes Zeilenkamerasystem mit schneller Bildauswertung entwickelt, welches die Umfahrung eventueller Muschelausbrüchen an den Zellenkanten erlaubt. Ein 50-W-Faserlaser schreibt nach Fokussierung über eine F-Theta-Linse einen Graben mit der erforderlichen Tiefe und Breite in weniger als 1 Sekunde entlang der Kante eines 156 mm x 156 mm großen Wafers. Die erforderliche Ablenkung des Laserstrahls erfolgt über ein genaues Zwei-Achs-Ablenksystem, welches um jeglichen thermischen Drift zu vermeiden, in einer temperaturstabilen Ausführung ist. Der im Abtrag entstehende Siliziumstaub wird über eine optimierte Staubabsaugeinrichtung entfernt, damit es zu keiner Verunreinigung in der Arbeitsumgebung der Produktionslinien im Reinraum kommt. Bereits seit nahezu 10 Jahren ist das Unternehmen mit dem Lasermarkieren und dem Laser-Nutzentrennen etabliert, und hat es sich zur Aufgabe gemacht, diese Technologie weiter voran zu treiben, immer unter dem Motto: Driven by Innovation. (dj)

EPP 430

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: