Im vorigen Artikel (Teil 4 der Serie über Ansätze zur Zero-Defekt-Fertigung, ab Seite 48 der EPP 3-4/2006) wurde die Bondprozesskontrolle (BPC) näher beschrieben. Sie optimiert die Bondresultate, indem die für variierende Oberflächeneigenschaften jeweils optimale Ultraschallenergie durch die Drahtdeformation verfolgt und nachgeregelt wird, während der Bond erzeugt wird.

Dr. Farhad Farassat und Dr. Josef Sedlmair, F&K Delvotec, Ottobrunn

Eine Erweiterung dieses Verfahrens wird hier beschrieben, nämlich die Verfolgung der Transducer-Impedanz während des Bondvorgangs. Diese Weiterentwicklung ist inzwischen in den USA und Europa patentiert (US 6912906 und EP 1343201).

Die BPC überwacht laufend während des Bondens die Deformation des Bonddrahts und regelt in Abhängigkeit davon die Ultraschall-Leistung. Dies setzt aber voraus, dass eine Drahtdeformation überhaupt eingetreten ist. In den üblichen Prozessen des Drahtbondens bei Raumtemperatur ist der eigentlichen Deformationsphase aber eine Reinigungsphase vorausgeschaltet, während die Ultraschallenergie hauptsächlich verwendet wird, um die Bondoberflächen aneinander zu reinigen. Daher entsteht während dieser Phase, die üblicherweise einige Millisekunden lang ist, keine beobachtbare Deformation, und die Ultraschall-Regelung erhöht während dieser ersten Phase langsam die eingebrachte Energie, bis eine Drahtdeformation sichtbar wird.

Während dieser – was die Drahtdeformation anlangt – „stillen“ Phase gibt es aber durchaus Parameter, deren Messung von Interesse ist. In der Praxis ist nämlich bekannt, dass besonders bei bestimmten Materialkombinationen bereits die ersten Millisekunden des Bondens, also noch bevor eine Drahtdeformation zu beobachten ist, für die spätere Bondqualität entscheidend sind. Dies ist der Fall, wenn die Bondoberflächen so beschaffen sind, dass das so genannte „Ankoppeln“ des Ultraschalls entscheidende Auswirkungen hat, z. B. bei besonders empfindlichen Metallisierungen. Mit diesem „Ankoppeln“ ist die Übertragung der Transducer-Schwingung mit ihrer typischen Amplitude von wenigen Mikrometern auf das Bondwerkzeug und vor allem den darunter liegenden Draht gemeint. Findet diese nicht schnell und reproduzierbar statt, dann besteht die Gefahr, dass sich die Bondflächen gegenseitig abschmirgeln oder aber sich gegenseitig glätten. In extremen Fällen kann die Metallisierung auch ganz abgerieben werden, bevor ein Bond erzeugt wurde. Es ist auch möglich, dass der Touchdown des Bondwerkzeugs bereits eine so große Vordeformation erzeugt, dass eine weitere Drahtdeformation zum Bonden nicht möglich ist und daher ein defekter Bond entsteht.

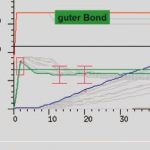

Ein für die Messung leicht zugänglicher Parameter ist die Impedanz, die der Transducer während des Bondvorgangs aufweist und die von der mechanischen Dämpfung des Schwingers durch die Bondstelle verändert wird. Diese Transducer-Impedanz ist recht genau mit der Schwingungsamplitude an der Werkzeugspitze korreliert und ist sehr einfach und präzise messbar. Die Schwingungsamplitude wiederum verhält sich während des Bondvorgangs in charakteristischer Weise. Bild 1 zeigt den Bildschirm eines typischen Dickdrahtbonders während des Bondens, wobei auf der rechten Hälfte die beiden Monitordisplays für den ersten und zweiten Bond angezeigt sind. Die Deformationskurven für den Draht sind deutlich sichtbar und wurden schon im vorigen Artikel diskutiert. Bild 2 ist ein Ausschnitt aus diesem Bildschirm und zeigt in Blau aufgetragen die bekannte Deformationskurve über die Bondzeit (Einheiten für die Bondzeit sind in Millisekunden). Die Y-Achse zeigt willkürliche, nicht dimensionierte Einheiten an. Daneben ist in Grün ein typischer Impedanzverlauf gezeigt sowie darüber in Rot der normale Ultraschall-Energieverlauf. Nach dem Aufsetzen des Bondwerkzeugs (Zeitpunkt t = 0 ms) wird der Ultraschall zugeschaltet und die Spannung am Transducer (Rot) steigt sehr rasch auf den eingestellten Wert an. Die Impedanz (in Grün) folgt mit einer systemabhängigen, charakteristischen Verzögerung von wenigen Millisekunden und zeigt einen Maximalwert der Schwingungsamplitude an der Werkzeugspitze an. Nach kurzer Zeit „greift“ der Kontakt der beiden Bondflächen (Draht und Bondpad) und dämpft dadurch die Schwingung am Bondwedge, was durch die abnehmende Schwingungsamplitude (und die veränderte Impedanz) angezeigt wird. Im gezeigten Fall dauert diese Dämpfung etwa 4 ms, was bei der häufig (und auch hier) eingesetzten US-Frequenz von 60 kHz etwa 250 bis 300 Schwingungen entspricht.

Für jede Materialkombination (z. B. Aluminiumdraht auf Nickel-Bondpad) ist charakteristisch, wie schnell und wie rasch sich diese Dämpfung einstellt. Bei konstanten Verhältnissen, also sauberen und starr befestigten Oberflächen, sind diese Dämpfungskurven recht genau reproduzierbar und lassen gute Rückschlüsse auf die Entwicklung des Bonds zu. Dies lässt sich leicht an der nachfolgenden Entwicklung der Drahtdeformation bestätigen.

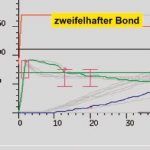

Für schlechtere Bedingungen sind oft Verunreinigungen auf den Bondflächen verantwortlich, wobei die häufigsten Verschmutzungen solche sind, die gleitfähige Überzüge hinterlassen und dadurch die Reibung der Fügepartner verringern. Dies zeigt sich unmittelbar in der Ankopplung der Ultraschall-Schwingung, wie in Bild 3 zu sehen ist: Dort wurde eine geringfügige Verschmutzung gezielt aufgebracht, und sie wird erst nach etwa 10 ms durch die Ultraschalleinwirkung beseitigt. Während dieser Zeit ist die Dämpfung der Schwingung geringer und damit fällt die grüne Kurve auch langsamer ab. Die schlechtere Schwingungsankopplung zeigt sich hier auch an der nachfolgenden, schlechteren Drahtdeformation, die von der Bondprozesskontrolle in diesem Falle gezielt nicht ausgeglichen wurde, um den Effekt deutlich hervortreten zu lassen.

Zweifelhafter Bond

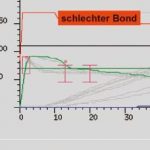

Bei noch stärkerer Verschmutzung, wie in Bild 4 gezeigt, wird die Schwingung des Bondwedges schwächer gedämpft und die grüne Kurve fällt noch langsamer ab. Dies führt auch zu einer sehr schwachen oder sogar fehlenden Deformation, denn die Ultraschallschwingung wird jetzt so schlecht übertragen, dass sie die erforderliche Reibung des Drahtes an der Bondfläche nicht mehr erzeugt, wie an der flachen blauen Deformationskurve zu sehen ist. In diesen beiden Fällen kündigt also der unterschiedliche Impedanzverlauf im Transducer bereits einen Problembond an.

Der Nutzer hat generell die Wahl, diese Einrichtung lediglich als Überwachungs- und Verfolgungssystem mitlaufen zu lassen oder aber auch den Bonder beim Auftreten bestimmter Kurventypen anzuhalten. Dazu besteht die Möglichkeit, an mehreren, frei wählbaren Stellen im Bondverlauf Überwachungsschwellen zu definieren. In den obigen Abbildungen sind sie jeweils als violette Balken bei 2, 13 und 20 Millisekunden eingeblendet. Für einen „guten“ Bond wird verlangt, dass die Stromkurve durch alle drei Fenster geht. Liegt sie bei einem oder mehreren Fenstern am Rand des erlaubten Bereichs, so kann der Bond als verdächtig signalisiert werden; werden ein oder mehrere Fenster gar nicht berührt, so kann man von einem schlechten Bond ausgehen. Bei dickeren Drähten ist es möglich, den Bonder mit einem Pulltester bereits im Bondkopf auszustatten, der solche Drähte destruktiv oder nichtdestruktiv nachtestet; alle Typen von Bondern können zusätzlich solche Bonds auch an einen Hostrechner signalisieren, um sie gezielt nachzuprüfen, nachzubessern oder auszusondern.

Zu beachten ist allerdings dabei, dass der typische Verlauf der Kurven sehr stark von der jeweiligen Materialkombination abhängt. So sind die oben gezeigten Beispiele etwa an eher glatten Materialien erzeugt worden, wo sich die anfängliche Dämpfung der US-Amplitude erst nach einigen hundert Schwingungen einstellt. Dagegen entwickelt sich bei üblichen Leadframe-Materialien wegen ihrer größeren Rauigkeit eine viel gleichmäßigere Dämpfung. In der Praxis hat es sich daher herausgebildet, dass die Impedanzverfolgung hauptsächlich verwendet wird, um die Konstanz der Oberflächen und der Materialien innerhalb eines Loses und von einem Los zum nächsten zu verfolgen. Dazu muss nur beobachtet werden, wie gleichmäßig die Stromverläufe zueinander sind und ob sie beim Loswechsel ihre Position behalten oder ändern. Der Bonder zeigt dazu auf dem Bildschirm die aktuelle Kurve farbig an und alle älteren Kurven in Grau, was eine visuelle Kontrolle auf den ersten Blick erlaubt. Das erlaubt auch eine sehr einfache Bondanprobe bzw. Eingangskontrolle neuer Lose oder auch von Lieferungen anderer Lieferanten.

In Verbindung mit der gleichzeitig laufenden Bondprozesskontrolle BPC, dem im Bondkopf integrierten Pulltester und der nachgeschalteten optischen Post-Bond-Inspektion ist damit eine Reihe leistungsfähiger Möglichkeiten geschaffen, mit Qualität zu produzieren und Fehler nicht erst nach dem Eintreten zu beseitigen, sondern lange vorher beim Erkennen von Prozessabweichungen gegenzusteuern. Gleichzeitig ermöglichen diese Methoden eine weit verbesserte Beherrschung und Dokumentierung des Fertigungsprozesses. Gerade bei hochwertigen Bauteilen und anspruchsvollen Kunden ist dies ein Wettbewerbsvorteil für einen Hochlohn-Standort wie Europa.

SMT, Stand 7-512

EPP 488

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: