Flexibilität und Wirtschaftlichkeit sind aktuell die beiden wichtigsten Eigenschaften, mit denen Produktionsanlagen punkten können. APEX in Las Vegas und SMT/Hybrid/Packaging in Nürnberg zeigten eine ganze Reihe von Maßnahmen auf, mit denen bestehende Anlagen und ganze Linien optimiert werden können. Der Trend kann die Branche verändern, denn funktionsintegrierte Maschinen lösen bisherige Einzelmaschinen ab.

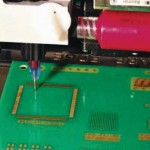

Ein typisches Beispiel für den oben genannten Trend ist das Dispenser-Modul Stinger, das Ovation bereits Anfang April auf der APEX in Las Vegas vorgestellt hat. Der Dispenser für kleine Klebermengen wird auf die Kameraachse eines Schablonendruckers montiert. Die eigene Steuerung und die Schnittstellen des Low-cost-Moduls machen die Integration einfach. Das Ergebnis: „Eine Maschine, die bislang nur eine Funktion hatte“, so Ovation PResident Neil MacRaild, „kann jetzt zusätzlich eine weitere Funktion erfüllen – zu einem Bruchteil der Kosten, die für die Anschaffung eines Stand-alone-Dispensers erforderlich wären.“ In Las Vegas wurde das Modul eingebaut in einen DEK-Printer vorgeführt.

Ovation hat sich auch zum Thema Wechsel und Reinigung des Rakels Gedanken gemacht und eine Schnellwechseleinrichtung mit Magnethalterung entwickelt. Damit lässt sich das Rakel zur Reinigung einfach und schnell aus dem Drucker nehmen und anschließend ohne weiteren Zeitaufwand wieder positionsgenau einsetzen.

Anwender will Added Value in gewohnter Geräteklasse

Hier zeigt sich allerdings, dass auch die großen Marken der Branche Antworten auf den Trend „Kleine Maßnahmen – große Wirkung“ haben: Yamahas neues Rakel (Yamaha-Drucker werden auch von Assembléon unter eigenem Namen vertrieben) ist so im Drucker positioniert, dass es für die regelmäßige Reinigung erst gar nicht demontiert werden muss. Hier hat also die mögliche Zeitersparnis in dieser Geräteklasse das Optimum erreicht – eine Steigerung ist nur noch mit automatisierter Reinigungseinrichtung möglich, die den Eingriff des Bedieners überflüssig macht.

Ein solcher Weg entspräche aber nicht unbedingt den aktuellen Bedürfnissen: Der Anwender will nicht in die nächst höhere Preisklasse wechseln, sondern aus der für seine Bedürfnisse sinnvollen Preis- bzw. Leistungsklasse mehr Wirtschaftlichkeit herausholen. Sehr häufig will er sogar seine bestehenden Anlagen durch kleine Kniffe optimieren. Aus diesem Blickwinkel betrachtet relativiert sich der Vorteil des Yamaha-Rakels gegenüber der Ovation-Lösung wieder: Ersteres lässt sich nicht an beliebigen Druckern nachrüsten.

Zeitersparnis ist auch das Thema des kalifornischen Unternehmens Production Solutions, das mit Red-E-Set ein leicht einzustellendes und baugruppenschonendes Board-Aufnahmesystem anbietet: „Red-E-Set-Produkte führen bei Einsatz mit allen Arten an Siebdruckern, Bestückungsmaschinen, Chip Shooter- oder Dispenser-Anlagen nachweislich zu Reduzierungen der Teilewechselzeiten, zu verbesserter Qualität, zur Eliminierung von Komponentenschäden und zu Umsatzerhöhungen“, so Doug Farlow. Die Stiftfixierung der Board-Aufnahmen kann von Hand, elektrisch oder pneumatisch gelöst und geschlossen werden. Die Handverstellung bietet sich bei kleineren und einfacheren Applikationen an. Die automatisierbare Variante lässt sich zu Gruppen zusammenfassen und mit einer außen an der Maschine angebrachten Steuerbox lösen/fixieren. Die Boards eines Auftrags werden bei gelöster Stiftblockierung in den Support eingelegt. Anschließend werden die Stifte blockiert und behalten als Nesting die exakte Kontur des eingeteachten Boards bei.

Aus ersten Anfängen entstand breite Palette

Aus den Anfängen der Produktserie hat sich inzwischen eine breite Variantenvielfalt für unterschiedlichste Anforderungen entwickelt. Red-E-Set-Hochdichte-Elemente sind für Leiterplatten mit vielen Durchbrüchen ausgelegt: Die höhere Stiftdichte mit 0,35“ Abstand gewährt den notwendigen Halt. Farlow: „Neu sind auch Red-E-Set LP24 , welches Boards bis zu 24 Zoll Länge aufnehmen kann, sowie Red-E-Set HP (Hochprofil), das während der Druck- und Bestückungsvorgänge Boards mit hohen Bauteilen auf der Unterseite Halt bietet.“

Doug Farlow präsentierte seine Lösungen auf der SMT/Hybrid/Packaging bei Juki auf unterschiedlichen Maschinen. Auf der Production Solutions-Homepage sind weitere Applikationen mit unterschiedlichsten Maschinen und fabrikaten zu sehen.

Auch die goßen Anbieter liegen voll im Trend

Nicht nur die kleinen Zubehörhersteller zeigten auf der Messe in Nürnberg interessante Lösungen zur Minimierung von Stillstands- und Produktwechsel-Zeiten. Im Bereich der Bestückkonzepte haben die Hersteller ebenfalls auf die veränderten Anforderungen reagiert: In Zeiten sinkender Losgrößen und erforderlicher hoher Flexibilität gehen die Innovationen auch hier in Richtung Zeitersparnis durch schnelle Umrüstung. Bereits Anfang des Jahres hat SEAS den Multifunktionalen Siplace CPP-Bestückkopf gezeigt. Da er wahlweise im Collect & Place, im Pick & Place oder im Kombimodus betrieben werden kann, ist er schnell auf unterschiedliche Auftragsanforederungen von schnell für hohen Durchsatz bis zu variabel für komplexe Vielfalt umrüstbar. SEAS verspricht dank diesem Konzept eine perfekt optimierbare Linienaustaktung. In die gleiche Richtung gehen auch flexible Rüstkonzepte mit Hilfe von Wechselmagazinen, wie sie SEAS gemeinsam mit mittelständischen deutschen Kunden realisiert hat.

Eine Mittelstandslösung unterhalb der aktuell sehr angesagten Mehrspurkonzepte haben Asys und Ekra gemeinsam auf der Messe vorgestellt: Zwei Einzelspurdrucker unterschiedlicher Formate wurden über die Materialflusstechnik so zum Tandem zusammen gespannt, dass zwei sehr gegensätzliche Bedürfnisse in einer Anlage abgedeckt werden können. „Erstmals sind so hoher Durchsatz und Formatflexibilität in einer Anlage möglich“, sagt Thorsten Vegelahn, Ekra. Insgesamt sind schnellere Produktwechsel und kleinere Losgrößen die Triebfeder für aktuelle Innovationen. Werner Kreibl, Geschäftsführer der Asys Group: „ In der aktuellen wirtschaftlichen Lage zeigt sich für die Elektronikindustrie das gleiche Muster wie bereits 2001. Einfache Anwendungen werden heruntergefahren, qualitativ hochwertige Nischenprodukte nehmen an Bedeutung zu – und wer diese fertigen kann, hat eine gute Chance, weiterhin erfolgreich zu sein. Deshalb kommt der gezielten Flexibilisierung mehr Bedeutung zu.“

Trotz aller aktuellen Einsparungen und Zurückhaltung bei Investitionen behält die EMS-Branche ihren Gesamtlinieninvest sehr konsequent im Auge: Elektronikfertiger bauen immer wieder Linien um oder tauschen sogar ganze Linien aus, wenn damit gezielt die Auslastung verbessert werden kann“, so Kreibl.

Sparen durch gezielte Investitionen ist auch das Thema einer ganz aktuellen DEK-Kampagne. Mit welchen Maßnahmen hier Resultate zu erzielen sind und wann der notwendige Invest wieder hereingeholt sein kann, zeigt der Printer-Hersteller auf seiner Homepage.

Mehrspur: Durchsatz und Flexibilität

Ab einer bestimmten Größenordnung ist das Mehrspurkonzept durchaus sinnvoll – auch wenn es bei der jeweiligen Applikation mehr um Flexibilität als um Durchsatz geht. Allerdings muss man berücksichtigen, dass Doppelspurkonszepte ihren Ursprung in erhöhten Durchsatzanforderungen haben. Mittlerweile werden allerdings auch di Mehrspurkonzepte in Richtung Flexibilität ausgelegt: Auf Spur 1 läuft ein anderes Produkt oder auch ein völlig anderer Prozess als auf Spur 2. Damit kann der Linienbetreiber beispielsweise kurzfristig kleinere Losgrößen dazwischen schieben, ohne die Produktion seines Hauptproduktes vorübergehend einstellen zu müssen.

Norbert Heilmann, SEAS, hatte zu diesem Ansatz eine Podiumsrunde auf der SMT/Hybrid/Packaging zusammengerufen. An der Diskussion nahmen neben Bestücker SEAS die Unternehmen Seho und Asys/Ekra teil.

Damit saß der Bereich mit am Tisch, der bisher Doppelspur und Flexibilität nicht unter einen Hut bekam: In einem Doppelspur-Lötofen war es bislang nicht möglich, für jede Spur ein eigenes Lötprofil zu fahren – im Extremfall auf einer Spur ein Bleifrei-Lötprofil und auf der anderen einen Trocknungsprozess.

Wer Flexibilität im Doppelspurbetrieb wollte, musste also bisher zwei einspurige Lötöfen in die Doppelspurlinie integrieren –mit entsprechenden Nachteilen bei den Investitionskosten und dem Platzbedarf.

Bis zur Differenz von 70° C kein Durchschlag

Seho hat hier allerdings inzwischen erfolgreich weiter entwickelt: „Wir können heute unterschiedliche Temperaturprofile für jede Spur mit einer Temperaturdifferenz von bis zu 70° C fahren“, so Seho-Entwickler Dr. Ronald Horn. Dabei schlägt die höhere Temperatur der einen Seite nicht auf die andere Seite durch. Vorausetzung dafür ist neben der Abdämmungsmaßnahmen auch eine Profilregelung, die nach einer intelligenteren Methode als der klassischen Geschwindigkeitsregelung gewährleistet werden kann. „Der Ansatz der unterschiedlichen Temperaturprofile in einer Dioppelspurmaschine hat allerdings durchaus Grenzen“, so Dr. Horn. „Man hat alles in einem gemeinsamen Maschinenrahmen und unter einem Deckel – da findet die Wärme zwangsläufig ihren Weg zur kälteren Seite. Würde man eine stärkere Trennung und andere Form der Wärmedämmung wählen, wäre das mit konstruktivem Aufwand und Kosten verbunden, die den Kostenvorteil des Doppelspurkonzepts wieder auffressen.“ Soll eine Spur des Ofens nach einem Produktwechsel ein völlig anderes Profil als zuvor fahren, sind laut Dr. Horn ca. 20 Minuten Umrüstzeit zu veranschlagen. Das erscheint viel, ist aber zum größten Teil passive Wartezeit, bis der Ofen abgekühlt oder in den richtigen Temperaturbereich aufgeheizt ist. Mit einem durchdachten Umrüstkonzept für die gesamte Linie bildet der Ofen daher keinen Flaschenhals.

Funktions-Integration verändert die Branche

Im EMS-Markt wird der aktuelle Trend auch nach der Krise anhalten: Große Serien wandern aus Europa ab; die Komplexität der zu verarbeitenden Schaltungen fordern hohe Flexibilität, stellen hohe Ansprüche an die Prozessierbarkeit und verlangen Wirtschaftlichkeit bei Durchsatz und Prozesskosten.

Die Eingangs genannten Trends zur funtionalen Integration könnten die Branche nachhaltig verändern: Neben Stand-alone-Maschinen für bestimmte Funktionen und Prozessschritte wird es künftig zunehmend Funktionsmodule geben, die in Maschinen integriert werden. Mit mechatronischen Funktionsmodulen kann man sich sowohl im Nachrüstgeschäft als auch im Neugeschäft behaupten – bei letzterem allerdings nur als Zulieferer. Im Bereich der funktional hochintegrierten Maschinen wird sich zunehmend Know-how bei den großen Herstellern konzentrieren.

www.asys.de; www.dek.com; www.jas-smt.com; www.ovation-products.com; www.production-solutions.com; www.seho.de; www.siplace.com

EPP 416

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: