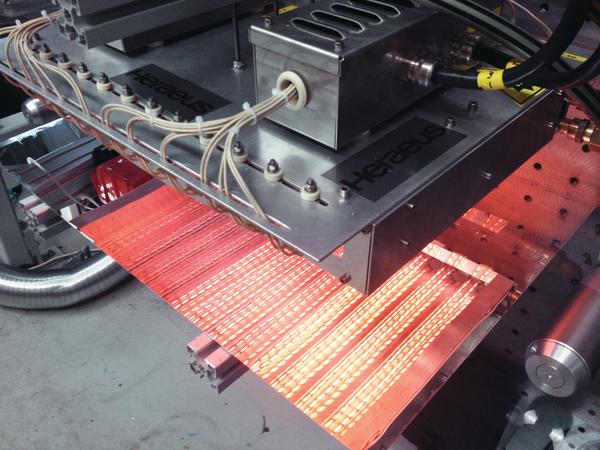

Zur Herstellung der gedruckten Elektronik kommen alle gängigen Druckverfahren zum Einsatz. Die verwendeten Tinten sind organisch oder metallhaltig und sie werden auf unterschiedliche Materialien wie Kunststofffolien, Papier oder Glas aufgebracht. Härten, Trocknen und Sintern sind notwendige Verfahren, um die gewünschte Leitfähigkeit, halbleitende oder dielektrische Eigenschaften, zu erreichen. Dafür kommen UV-Strahler oder LEDs, Blitzlampen, Heißluftöfen oder Infrarot-Systeme zum Einsatz. Je nach verwendeten Tinten, Materialien oder Verarbeitungsprozess müssen die Hersteller die Module austauschen oder aber mehrere unterschiedliche Module installieren. Ein neuartiges Infrarot-System samt intelligenter Steuereinheit von Heraeus Noblelight kann diesen Aufwand minimieren. Durch ein einziges maßgeschneiderte Infrarot-System können mehrere unterschiedliche Trocknungs- und Sinterprozesse durchgeführt werden. Die Lösung bietet zwei Varianten, um eine individuelle Anpassung an Tinte, Material, Drucktechnik und Bahngeschwindigkeit zu erlauben. Zum einen ein Infrarot-Modul, das nur mit einer Art von Strahlern ausgerüstet ist – dabei werden die Bedingungen für unterschiedliche Anwendungen durch eine intelligente Steuereinheit realisiert. Bei der zweiten Variante können mehrere Trocknungs- und Sinterzonen innerhalb eines einzigen Infrarot-Moduls durch die Bestückung mit unterschiedlichen Strahlertypen speziell für die jeweiligen Heizzonen realisiert werden. Beide Varianten bieten regelbare Infrarot-Leistungsdichten in einem Bereich zwischen 20 und 220kW/m2. Durch Strahler-Filamenttemperaturen von ca. 1.200 bis 3.000°C kann das Spektrum optimal an die Reflexions- und Absorptionseigenschaften von Tinte und Substrat angepasst werden. Berücksichtigt wird zudem der optimale Abstand zwischen Emitter und Produkt. Bei Tests konnten Bahngeschwindigkeiten von bis zu 60 Metern pro Minute erreicht werden.

Mit beiden Infrarot-Varianten ist es nicht mehr nötig, beim Wechsel zwischen verschiedenen Prozessen auch die Strahler, Module oder anderen Komponenten auszutauschen. Das erhöht die Produktivität einer Anlage. Infrarot-Strahler übertragen Energie kontaktfrei und erzeugen die Wärme erst im Produkt. Sie können in Wellenlänge, Leistung und Form gut an unterschiedliche funktionelle Materialien und Substrate angepasst werden. Schnelle Reaktionszeiten minimieren Schäden bei unerwartetem Bandstopp oder -abriss. Moderne numerische Methoden wie das Ray tracing oder Computational Fluid Dynamics helfen, die Erwärmung der Materialen möglichst homogen zu gestalten. Eine ausgeklügelte Reflektortechnologie trägt ebenfalls dazu bei, die Energie optimal einzusetzen.

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: