Das Kleben von Bauteilen vor dem Löten wird immer wichtiger: besonders bei dicht gepackten Leiterplattendesigns mit einem Mix an SMT- und THT-Komponenten (Surface- Mount- bzw. Through-Hole-Technologie). Die Ingenieure von ASM Assembly Systems haben ein Modul entwickelt, um individuelle Klebvorgänge in ihre Bestückautomaten zu integrieren: den Siplace Glue Feeder. Möglich wurde das revolutionäre Konzept durch die Jet-Dosierventile von Liquidyn, die den Kleber schnell und präzise von unten an das Bauteil schießen. Auch die Hersteller von Lotpastendruckern nutzen die Jet-Ventile des Unternehmens, um individuelle Kleb- oder Lotpunkte zu setzen.

Peter Langer, Liquidyn GmbH, Sauerlach

Seit fast zwanzig Jahren fertigt man SMT-Baugruppen im Reflow-Verfahren. Das klassische Wellenlöten schien seine Bedeutung verloren zu haben. Doch viele Anwendungen kommen nicht ohne THT-Stecker und andere THT-Komponenten aus, die im selektiven Wellenlöten mit der Leiterplatte verbunden werden. Vor dem Löten erfolgt das Fixieren größerer Komponenten mit Kleber, dies gilt besonders für die beidseitige Bestückung. Auch die umliegenden SMT-Komponenten werden geklebt, damit sie sich beim Wellenlöten ihrer Nachbarn nicht verschieben oder von der Platine fallen.

Um diese individuellen Klebprozesse zu automatisieren, müsste eine zusätzliche Klebsta-tion in die SMT-Linie aufgenommen werden: Doch viele Elektronikfertiger scheuen diese Investition. Daher versuchen die Hersteller von Lotpastendruckern und Bestückautomaten, die Klebprozesse in ihre Anlagen zu integrieren.

Flexible Lösung für Bestückautomaten

Der naheliegende Ansatz für die Hersteller von Bestückautomaten wäre, einen der Bestückköpfe gegen einen Klebstoffdispenser zu tauschen. Damit könnte zwar das präzise Positioniersystem des Automaten genutzt werden, doch der Kernprozess des Bestückens verlöre an Durchsatz und Flexibilität.

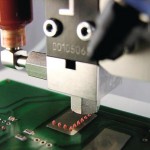

Die Siplace Ingenieure gingen einen anderen Weg. Sie setzten ein Jet-Ventil von Liquidyn in ein kompaktes Gehäuse, das den Platz eines Bauteile-Förderers einnimmt und wie dieser mit nur wenigen Handgriffen aufgerüstet und aktiviert wird. Der Glue Feeder kann genauso schnell wieder abgerüstet werden, um ihn in einer anderen SMT-Linie einzusetzen.

Das Konzept des Glue Feeders basiert darauf, dass die Jet-Ventile den Kleber von unten über eine Distanz von einigen Millimetern nach oben schießen können. Der Bestückkopf nimmt ein Bauteil auf und fährt über den Glue Feeder. Das Jet-Ventil schießt einen Tropfen von unten an das Bauteil, und das Bauteil wird auf die Platine gesetzt.

Vor der Montage verifiziert das Vision-System des Bestückautomaten nicht nur das Bauteil, es prüft auch Position und Durchmesser des Klebtropfens. Entspricht die Geometrie des Tropfens nicht dem Referenzbild, wird das Bauteil einfach abgeworfen, und die Maschine wiederholt den Klebvorgang. Falls dies nicht zum Erfolg führt, prüft die Maschine mittels Vision-System die Düse des Jet-Ventils auf Verschmutzung. Verworfen wird aber nur ein Bauteil und nicht die komplette Platine.

Am Bestückautomaten liegen bereits alle Daten zu Leiterplatten und Bauteilen vor. Damit kann der Bestückkopf fehlertolerant positionieren – selbst bei leicht verzogenen Leiterplatten erreichen Klebstoff und Komponenten exakt ihr Ziel. Dank des Glue Feeders können Bauteile übereinander montiert werden.

Nachdem die erste Komponente gesetzt ist, wird die zweite mit Klebstoff beschossen und auf die erste gesetzt. Sogar der Aufbau von mehreren Etagen ist möglich.

Das Jet-Ventil dosiert Klebstoffmengen von nur 0,01 Milligramm: Tropfen für Tropfen. Wenn ein Bauteil stärker unterfüttert werden muss, verschießt das Jet-Ventil in schneller Folge mehrere Schüsse – bis die gewünschte Menge erreicht ist.

Jet-Ventile im Lotpasten-drucker

Aber auch die Hersteller von Lotpastendruckern haben bewiesen, dass sich die individuellen Klebvorgänge auf ihren Maschinen ausführen lassen. Für das Fixieren weniger Bauteile hat es keinen Sinn, den Klebstoff mit der Schablone zu drucken: Optionale Dosierventile setzen die Klebpunkte im Anschluss an den Lotpastendruck.

Auch in dieser Anwendung punktet das Jet-Verfahren gegenüber den klassischen Dosierventilen. Die Jet-Ventile verschießen bis zu 150 Tropfen pro Sekunde, das Volumen variiert dabei um maximal drei Prozent. Damit schlagen sie nicht nur alle Zeit-Druck-Ventile: Selbst Schnecken- oder Spindeldosierventile erreichen nicht diese Präzision, obwohl sie viel langsamer arbeiten.

Im Gegensatz zu den berührenden Dispensern hat jeder Tropfen die gleiche Form: Nur so kann ein Vision-System den Klebstoffauftrag automatisch prüfen. Das leichte Durchbiegen großer Platinen erschwert das berührende Applizieren mit der Nadel und erfordert zusätzliches Messen sowie Nachstellen. Bei der Jet-Dosierung spielt dies keine Rolle.

Zum Kleben eines besonders hoch stehenden oder schweren Bauelements verschießt das Jet-Ventil mehrere Tropfen und baut so einen größeren Klebpunkt auf. Außer Klebstoffen ist es auch möglich, Lotpasten zu verschießen.

Effizientes Jet-Verfahren

Vor über zehn Jahren suchten ein Ingenieur für Maschinenbau und ein Ingenieur für Elektrotechnik nach einer Lösung, um die anspruchsvollen Dosieraufgaben der Elektronikfertigung in den Griff zu bekommen. Lothar Hentschel und Peter Langer wollten ein Dosierventil entwickeln, das filigran genug war, um kleinste Mengen präzise zu applizieren, und robust genug, um auch in rauer Produktionsumgebung sicher zu funktionieren. Wie die Entwickler des Glue Feeders hatten sie eine ebenso einfache wie effiziente Lösung im Blick.

Basierend auf dem Jet-Verfahren, entstand ein elektropneumatisches Dosierventil in Modulbauweise. Das P-Dot war der Grundstein des Unternehmens und seines internationalen Erfolges in der Mikrodosiertechnik. Auch wenn das P-Dot inzwischen einige Nachfolger hat, ist sein Grundprinzip noch immer gültig: Das zu dosierende Medium wird unter einem leichten Vordruck in die Fluidkammer des Ventils geführt. Über die pneumatisch angetriebene Ventilkulisse wird die Dosiernadel beschleunigt, die das Medium portionsweise (volumetrisch) aus der Ventildüse stößt. Das Verfahren arbeitet berührungslos, der Abstand zwischen Ventildüse und Objekt beträgt 2 bis 10 Millimeter. So lassen sich Lage- oder Formtoleranzen von Bauteilen und Platinen elegant umgehen.

Elektronikfertiger können die Dosierventile auch in bestehende Anlagen integrieren. Alle fluidführenden Teile lassen sich mit wenigen Handgriffen demontieren und reinigen. Verschleißteile wie Düsen und Dosiernadeln wechselt der Anwender selbst.

Unsere Whitepaper-Empfehlung

Große Bauteile stellen große Herausforderungen an die Fokussierfähigkeit und den Höhenmessbereich der derzeit im Markt verfügbaren AOI-Systeme. Die Lösung: Innovationen, die die Vorteile von 3D-AOI nutzen, die Leistung in der Fertigung steigern und die Qualitätssicherung opt…

Teilen: