Der traditionelle Geräteaufbau verwendet Stecksysteme, um Leiterplatten untereinander und mit der Außenwelt zu verbinden. Die Miniaturisierung macht jedoch auch andere Verbindungstechniken, wie etwa das Heißsiegeln, notwendig. Dabei steht auch die Zuverlässigkeit in rauen Umgebungen im Vordergrund.

Karl Lindner, Unitek Eapro, München

Die Weiterentwicklung mobiler elektronischer Geräte verlangt nach ständiger Gewichtsreduzierung der Endgeräte bei gleichzeitiger Erweiterung ihrer Funktionen. Vorreiter der Miniaturisierung mobiler Geräte waren die Filmkameras und später die Camcorder, in den letzten Jahren hat jedoch die mobile Kommunikationstechnik diese Entwicklung weiter vorangetrieben. Auch die Kraftfahrzeugelektronik hat davon profitiert und zahlreiche zusätzliche Entwicklungsimpulse gegeben. Bei ihr steht jedoch vor allem die Forderung nach höchster Zuverlässigkeit auch in rauen Umgebungen mit beispielsweise schnellen Temperaturwechseln und hoher Feuchtigkeit im Vordergrund.

Moderne Komponenten wie etwa LC-Displays benötigen flexible Verbindungen auch bei kleinsten Rastermaßen. Die Entwicklung flexibler Schaltungsträger und Verbinder hat außerdem zu neuen Möglichkeiten beim Kontaktieren elektromechanischer Bauteile wie zum Beispiel Schalter und Kleinstmotoren geführt. Auch die Digitalisierung hat die Anforderungen an die elektrischen Eigenschaften der Verbinder erhöht. Vor allem bei den hier auftretenden kleinen Strömen und hohen Frequenzen ist auf die Induktivität und Kapazität der Verbinder zu achten. Deshalb sind Flachverbinder in der Digitaltechnik gegenüber Litzenkabel im Vorteil.

Anschluss von Flex-Verbindern

Die Vielzahl der Möglichkeiten, Geräteaufbauten Platz sparend mit flexiblen Verbindern auszuführen, verlangt rationelle Anschlusstechniken. Dabei ist sowohl auf die Eigenschaften der Werkstoffe als auch auf die Zuverlässigkeit der Verbindung Rücksicht zu nehmen. Aus diesem Grund hat sich das Heißsiegeln von elektrisch leitfähigen Verbindungen durch eine Impulsheizung in den letzen Jahren einen breiten Anwendungsbereich erobert.

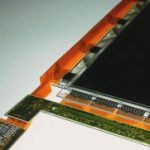

Das Heißsiegeln elektrisch leitender Verbindungen erfolgt mit anisotrop leitfähigen Klebstoffen. Diese sind mit leitfähig beschichteten Kunststoffpartikeln gefüllt und im Ausgangszustand elektrisch isolierend. Beim Heißsiegelvorgang wird der Klebstoff erwärmt und zusammengedrückt, so dass die Partikel einen elektrischen Kontakt zwischen gegenüber liegenden elektrischen Anschlussflächen herstellen. Diese leitende Verbindung wirkt nur in einer Achse, wodurch es keine leitende Verbindung zwischen benachbarten Kontaktflächen gibt. Die Kontaktflächen selbst bestehen auf der Display-Seite aus Indium-Zinn-Oxid (ITO) und auf der Leiterplatte aus Gold auf einer Nickel-Diffusionsbarriere über dem Kupfer. Zinn oder Zinn-Bleioberflächen sind für das Heißsiegeln ungeeignet, weil sie zu weich sind und unter Spannung kriechen. Der Heißsiegelprozess erfolgt wie das Thermodenlöten mit einer Impulsheizung. Zur Druckverteilung zwischen den erhabenen Anschlussflächen und den meist tiefer liegenden isolierenden Zwischenräumen wird ein Silikongummi zwischen Thermode und Flexverbinder (Heatsealconnector) gebracht. Der Anpressdruck liegt dabei zwischen 250 und 400 N/cm2, typisch sind 300 N/cm2. Die Thermodentemperatur liegt bei etwa 350 bis 380 °C, im Klebstoff wird eine Temperatur gemäß Hersteller-Angaben von ca. 150 bis 230 °C benötigt. Die Thermodentemperatur ist deswegen deutlich höher, weil der Flexverbinder und der Silikongummi eine Wärmebarriere darstellen. Ein typisches Anwendungsbeispiel für das Heißsiegeln zeigt Bild 1. Die Verbindung zwischen Display und Leiterplatte wird in der Regel auf beiden Seiten mit Hilfe des Heißsiegelverfahrens hergestellt. Befindet sich jedoch der Display-Treiber auf einem flexiblen Träger aus Polyamid, so wird die Verbindung zum Display meist gesiegelt und die zur Leiterplatte gelötet. Beide Verfahren, das Heißsiegeln und das Thermodenlöten, können also in einer Schaltung vorkommen.

Wie bereits erwähnt leitet der anisotrop leitfähige Klebstoff durch beschichtete Kunststoffpartikel. Mit einem Durchmesser von ca. 12 µm bis hinunter zu 6 µm bei Finepitch-Klebstoffen sind die damit hergestellten elektrischen Kontakte sehr klein. Trotz niedriger Übergangswiderstände im Bereich von ca. 0,1 q sind sie jedoch nicht geeignet, größere Ströme zu führen, da die Verlustleis-tungen nicht abgeführt werden können. Die Klebverbindungen dienen daher nur zum Leiten von Steuerströmen.

Grundsätzlich sind Thermodenlötmaschinen auch zum Heißsiegeln geeignet. Da die Flächen der zu versiegelnden Anschlüsse und die Anpressdrücke in der Regel jedoch größer sind, müssen diese Maschinen für die gleiche Anzahl Verbindungen mit gleicher Kontaktfläche eine höhere Anpresskraft aufweisen. Diese Maschinen sind daher sehr stabil ausgeführt. Weil die Display-Anschlussflächen meist 3 mm breit sind, verwendet man üblicherweise Thermoden mit einer Breite von 2,0 oder 2,5 mm. Die hohe Plangenauigkeit und die geringe Masse machen die Uniplan-Thermode zu einem geeigneten Werkzeug, um Anpresskraft und Wärme zu übertragen. Die Löt-Maschinen werden zusätzlich mit einem Silikon-Zwischengummi mit ca. 0,5 mm Dicke ausgerüstet. Dieser wird bei Bedarf von Hand oder automatisch weiter gezogen, damit ein einwandfrei funktionierender Druckausgleich stattfinden kann.

Displaykontakte reparieren

Je höher der Materialwert eines Bauteils oder einer Baugruppe in einem elektronischen Gerät ist, um so mehr lohnt es sich, nach Reparaturmöglichkeiten zu suchen. Bei größeren Displays betrifft dies sowohl das Display selbst als auch die angeschlossene Elektronik mit den Displaytreibern und eventuell aufwändigen Mikroprozessorschaltungen. Sitzt der Displaytreiber auf einem flexiblen Träger (TCP), ergibt sich eine weitere Reparaturmöglichkeit, da der TCP zum Display hin meist heißgesiegelt und zur Leiterplatte gelötet ist.

Nach dem Lokalisieren eines eventuellen Fehlers gilt es, die Heißsiegelverbindungen zwischen Display und Leiterplatte aufzutrennen. Bei Thermoplasten als Basis des Heißsiegelklebstoffs kann man die Verbindung im warmen Zustand relativ einfach lösen. Bei warmhärtenden Klebstoffen ist weit mehr handwerkliches Geschick gefordert, denn hier muss die ausgehärtete Klebverbindung getrennt werden. Anschließend muss in jedem Fall die Klebefläche von Klebstoffresten befreit werden. Dafür werden Lösungsmittel verwendet, bei denen wichtig ist, dass sie nicht die Leiterplatte durch Anlösen der Oberfläche beschädigen.

Am Display ist die Reinigung der Anschlussfläche relativ einfach, da die ITO-Schicht mechanisch sehr fest ist. Allerdings ist darauf zu achten, dass das Lösungsmittel nicht die Versiegelung des Displays schädigt, was langfristig zum Ausfall der Anzeige führen kann. Ein weiteres Problem beim Ablösen der Heißsiegelverbindung ist die mechanische Beschädigung der Anschluss-Pads am TCP, am Flexverbinder oder an der Leiterplatte – abhängig davon, welches Bauteil oder welche Baugruppe weiter verwendet werden soll.

Hat man schließlich die weiter zu verwendenden Teile vorbereitet, können die Klebestellen neu hergestellt werden. Dazu werden die Bauelemente der Reparatur-Heißsiegelstation zugeführt, mit Hilfe eines Vakuums oder aushilfsweise mit Klebeband fixiert und durch Mikrometerschrauben zueinander justiert. Die richtige Position kann dabei mit einem Stereo-Zoom-Mikroskop oder mehreren Videokameras ermittelt werden.

Da meist keine Original-Flexverbinder mit bereits aufgetragenem anistrop leitfähigem Klebstoff vom Gerätehersteller zur Verfügung stehen, verwendet man anisotrop leitfähigen Klebstoff als Band (ACF), den verschiedene Hersteller anbieten. Bei einfachen Reparaturstationen wird er von der Rolle abgelängt und von Hand positioniert, anschließend wird er in der Heißsiegelstation mit Temperaturen je nach Hersteller und Klebstofftyp zwischen 80 und 100 °C und Zeiten zwischen 5 und 10 s geheftet. Nach dem Justieren erfolgt der eigentliche Heißsiegelprozess wie beschrieben.

Da bei der Reparatur immer unterschiedliche Stellen nachzuarbeiten sind, kann man hier nicht so rationell arbeiten wie in der Fertigung. Dies bedeutet auch, das jedes Bauteil bei jeder Reparatur von Neuem so zur Thermode zu justieren ist, dass genau die Siegelstelle getroffen wird. Die Maschine muss daher in Bezug auf Bauteilevariationen und Justieren der Bauelemente zueinander und zur Thermode flexibel sein. Die Thermode muss schnell und einfach wechselbar sein, da sie der Länge der Siegelstelle sehr genau angepasst sein muss. Dies gilt besonders, wenn auf der Leiterplatte elektronische Komponenten gleich neben der Siegelstelle sitzen. Der danach folgende Siegelprozess ist dann relativ einfach. Jedoch erfordert die Parameterwahl einige Erfahrung, da man keine Ersatzbauteile hat, um den Prozess zu optimieren. Man kann jedoch mit einer Temperatur-messung an nicht mehr brauchbaren Teilen gleicher Abmessung die Thermodentemperatur und die Prozesszeit ermitteln, der Druck ergibt sich aus der Spezifikation des Klebstoffherstellers. Danach urteilt die Funktionskontrolle darüber, ob die Verbindung gelungen ist, denn die optische Kontrolle zeigt dies nicht zuverlässig an.

Zukunft des Heißsiegelns

Betrachtet man die unverändert guten Prognosen für den Display-Markt, so ist in den nächsten Jahren weiterhin mit einem steigenden Einsatz der Heißsiegeltechnik zu rechnen. Die Display-Herstellung selbst erfolgt dabei zum größten Teil in Fernost, ein großer Teil der Displays wird auch dort mit Flexverbindern (Heatsealconnector) konfektioniert. In Europa wird dann häufig nur das zweite Ende des Verbinders mit der Leiterplatte verbunden. Dieser Prozessschritt dürfte auch in Europa bleiben, da dies die Flexibilität erhöht und die Second-Source-Möglichkeiten offen hält. Der Reparaturmarkt wird mit der Verbreitung großer Displays und vor allem mit den sich mehr und mehr durchsetzenden Flatpanel-Displays stark zunehmen.

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)