Mit dieser im Artikel aufgezeigten Untersuchung möchte man zeigen, dass elektronische Komponenten während der Unterstützung durch einen Stempel des Grid-Lok Stempels nicht beschädigt werden, weder wenn der Stempel das Bauteil zentral, noch wenn es durch diesen am Rand (wenn die Bauteilgeometrie dies zulässt) unterstützt wird. Es werden somit die Folgen des mechanischen Einwirkens gummierter Stempel auf elektrische Komponenten bestückter Baugruppen untersucht.

Ben Technologies, Bietigheim-Bissingen & Ovation Products, Bethlehem (USA)

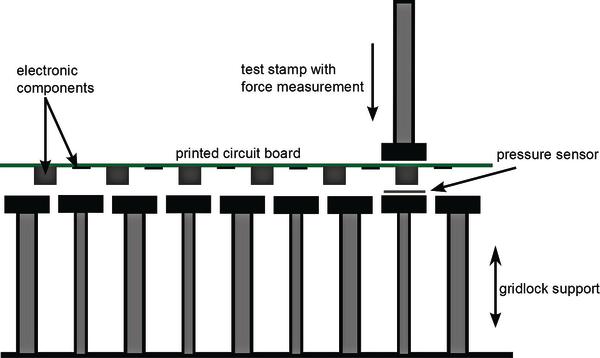

In der Baugruppenfertigung wird während der Bestückung der Leiterplatten vom Kunden ein von ihm hergestelltes Stempel-Array mit der Bezeichnung Grid-Lok vorgeschlagen. Dieses System besteht aus mit Gummikappen versehenen Stempeln die in regelmäßigen Abständen von ca. 2,5cm federnd und versenkbar in einem Aluminiumblock gelagert sind. Während der Leiterplattenbestückung wird diese auf ihrer – möglicherweise schon bestückten – Unterseite durch die Stempel unterstützt bzw. gehalten.

Durchführung der Untersuchungen

Die experimentellen Arbeiten wurden auf der Grundlage fundierter, langjährig am Fraunhofer ISIT, Itzehoe, überprüfter und erfolgreich angewandten Analysemethoden durchgeführt. Dabei wurden speziell Lichtmikroskopie, Röntgenanalyse sowie elektrisches Testen mit einem Digitalmultimeter verwendet. Der Versuchsaufbau zur Erzeugung der mechanischen Kräfte auf die nicht bestückten Rückseiten der Leiterplatten, unterstützt durch das Grid-Lok, wurde am ISIT-Zugprüfstand realisiert.

Zum Einrichten und vor dem Beaufschlagen der oberen Kraft durch den oberen Stempel, bei welchem es sich um einen gleichen einzelnen, ebenfalls gummierten, Stempel wie aus dem Grid-Lok handelt, wird die Baugruppe mit ihrer bestückten Seite auf die Unterstützung gelegt, und sonst nicht weiter gehalten.

Auch während der Kraftbeaufschlagung wird die Baugruppe nur durch die Kräfte zwischen oberem Stempel und Grid-Lok gehalten, welches selbst auf einer starren Unterlage des Zugprüfstands mit Schrauben befestigt ist. Die obere Kraft, die auf der unbestückten Rückseite der Baugruppe lastet, wird über eine kalibrierte Kraftmessdose gemessen, die sich zwischen der Stempelaufnahme (Bohrfutter) und der Traverse des Zugprüfstands befindet. Die Messgenauigkeit der Messdose liegt bei mindestens ±1mN.

Als Versuchsproben wurden fünf bereits bestückte und bleifrei verlötete ISIT-Uhrenboards verwendet. Diese Baugruppen sind nur auf ihren Vorderseiten bestückt, die während der Kraftbelastung nach unten zeigen. Für größere Komponenten wie z.B. die BGA oder die QFP werden jeweils mehr als eine Belastungsposition zugeordnet. Für kleinere Bauteile ist dies nicht mehr möglich, da diese während der Belastung komplett von der Gummikappe des Stempels bedeckt warden, und die eindeutige Zuordnung einer „Randposition“ nicht mehr möglich wäre.

Kräftemessen im Detail

Die grundsätzliche Idee hinter den Untersuchungen ist die Messung der Kräfteanteile, welche auf den Bauteilen 1 – 10 lasten, wenn der obere Stempel eine Last auf die Baugruppenvorderseite ausübt, und das Bauteil direkt in einer Linie zwischen oberem und unterem, unterstützendem Stempel des Systems sitzt. Beide Stempel sind mit einer Gummikappe versehen.

Der Rest der Baugruppe wird durch die anderen Stempel der Leiterplattenunterstützung supportet, so dass die Kraft, ausgehend vom oberen Stempel wegen der Steifigkeit der Baugruppe, auf die anderen Stempel des Systems verteilt wird. Daraus folgt bereits, dass ein Bauteil, welches (zufällig) von einem Stempel unterstützt wird, nur einen Bruchteil der Kraft, ausgehend vom oberen Stempel, erfahren wird.

Um diesen Kraftanteil zu messen, wurde ein kommerziell erhältlicher Folien-Drucksensor (Interlink, Typ FSR-400) mit resistivem Messprinzip benutzt. Dieser Foliensensor wird zwischen einem Stempel des Systems unter der zu testenden Komponente gesetzt und fixiert. Da der Sensor Hysterese- und Drifteffekte zeigt, wurde dieser einmal vor, und dreimal während, des Tests einer Baugruppe direkt auf dem Zugprüfstand ohne Baugruppe auf einer flachen Gummiauflage kalibriert. Die Sensor-Charakteristik verläuft nur für größere Kräfte linear. Dies passt recht gut zu den hier zu messenden Kräften von 5N – 20N, daher ist dieser Sensortyp für diese Anwendung geeignet.

Jede Baugruppe wurde mit einer Kraft von 20N belastet. Diese Kraft liegt etwa um einen Faktor 10 über der Kraft, welche ein Bestücker normalerweise auf eine Baugruppe bzw. ein Bauteil ausübt. Sie liegt zudem um etwa das 1,5- bis 2-fache über der Kraft, welche ein Maskendrucker unter üblichen Prozessbedingungen auf die Baugruppe ausübt. Diese extremen Testbedingungen wurden gewählt, um relevante Ergebnisse auch für Bedingungen zu erhalten, deren Stressparameter über denen der üblichen Prozessbedingungen liegen. Jede Belastung wurde mit den gleichen Stempeln durchgeführt, auch die Gummikappen wurden während des gesamten Ablaufs nicht ausgewechselt. An den Kappen wurden während und nach den Tests keine Beschädigungen festgestellt.

Die Zustände der Komponenten auf jeder Baugruppe wurden jeweils vor und nach den Belastungstests dokumentiert mit Hilfe von visueller Inspektion durch Lichtmikroskopie sowie Inspektion durch 2D-Röntgenanalyse. Da während der Belastung kein sichtbarer Effekt auftrat, wurde die zusätzliche Analyse mittels Videokamera nach einigen Beobachtungen der in Belastung befindlichen Bauteile durch ein Inspektionsmikroskop verworfen.

Für zufällig ausgewählte Proben (ca. 60%) wurde die elektrische Funktion nach der Belastung mit einem Digitalmultimeter gemessen, z.B. die elektrische Durchlässigkeit für LED, Widerstände und Glasdioden, die Kapazität für die Kondensatoren und für den CSP der elektrische Durchgang der Daisy Chain.

Ergebnisse

Da die ganze Dokumentation 662 Einzelbilder enthält, ist diese in fünf Teile aufgeteilt, wobei jeder Teil der Untersuchung einer Leiterplatte LP 1…5 zugeordnet wird.

Jeder Teil ist ähnlich organisiert: Zunächst wurden die Komponenten, die Lötverbindungen und, wo es sinnvoll ist, deren interne Strukturen, nacheinander lichtmikroskopisch unter verschiedenen Winkeln sowie mit 2D-Röntgenanalyse untersucht. Nach den Belastungstests wurden diese Analysen für jedes Bauteil erneut durchgeführt.

Die Dokumentation für LP 5 enthält weniger Bilder da es sich dabei um ein älteres Uhrenlayout mit weniger Bauteilen handelt. Für alle untersuchten Proben wurden weder auf/in den Lötverbindungen noch auf oder in den Bauteilen sichtbare oder messbare Schäden festgestellt. Zudem ergaben die zufälligen elektrischen Messungen keine Funktionsausfälle der Bauteile. Bei einer Maximalbelastung von Fmax = 20N erfahren speziell die kleinen Bauteile Kräfte, die nicht größer sind als 5N – 8N. Für die größeren Komponenten sind die Kräfte etwas größer, was an deren Abmessungen und deren größeren Flächensteifheit liegt.

Aus diesen Messergebnissen können folgende Schlussfolgerungen gezogen werden:

- Das Grid-Lok-System stellt eine robuste Auflage für Baugruppen und Leiterplatten dar. Bestückte Komponenten und Lötverbindungen werden während des Schablonendrucks von Lotpaste bzw. während der Bestückung nicht beschädigt, denn es wird weniger Druck ausgeübt, welcher sich zudem auf eine größere Fläche verteilt. Daneben ergibt sich der Effekt der optimalen Anpassung der Leiterplatte an die Schablone, was zu einem besseren Druckergebnis führt.

- Die weichen Kappen der Stempel ermöglichen eine zusätzliche, sanfte Unterstützung der Komponenten, was zudem den Effekt eines Schock-Absorbers während des Schablonendrucks und des Bestückens liefert.

- Das Unterstützungssystem beugt der Durchbiegung der Baugruppe während des Druck- und des Bestückungsprozesss vor. Dies verringert entscheidend jede Möglichkeit der Stress- bzw. Spannungsübertragung auf die Komponenten und auf die Lötverbindungen sowie die Ausprägung von Leiterplattenschwingungen.

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: