Das bleifreie Lötzeitalter ist mitten im Gange und trägt bereits seine Früchte. Die Aufgabenstellung sowie die angebotenen Lösungen wurden erfolgreich vermittelt und mit den Investitionen werden die neuen Anlagen nun Ihren Beitrag in der Elektronikfertigung erfüllen.

Christian Happ, haprotec, Wertheim

Festzustellen ist, dass beim bleifreien Löten (insbesondere bei Neuanlagen) schnellere Lötgeschwindigkeiten und kürzere Taktzeiten möglich sind. Die kürzeren Taktzeiten ermöglichen, dass schneller im Rücktransport gefahren werden kann, und damit die Rahmen mit Aufbauten weniger Abkühlzeit während dieser Aktion haben. Es könnte mehr auf bestehenden Linien produziert werden, wenn die Rahmen, Masken und Produkte nicht noch deutlich zu heiß für eine direkte Weiterverarbeitung wären.

In den Lötstraßen der Elektronikhersteller und Dienstleister entstanden Linien und Straßen, welche sich ausschließlich an die Geschwindigkeiten und Auslastungen der noch bleihaltigen Lötanlagen gerichtet haben. Traditionell sind vor der Anlage die Bestückungsplätze, die mit Werkern besetzt sind. In den verschiedensten Layouten und Formen hinsichtlich Handhabung und Materialfluss im Lötkonzept wurden diese Plätze eingebunden und optimiert. Lötgut, welches nun zurück zum Ausgangspunkt kommt, ist in der Regel zu heiß, eine Drosselung der Taktzeiten und Durchsätze ist dann eine Möglichkeit, welche allerdings kontra zu einer betriebswirtschaftlichen Lösung steht. Bei den Umstellungen auf bleifreie Lote, gerade in den vergangenen beiden Jahren, ging man eher von einem sinkenden Durchsatz pro Anlage aus. Aktuelle Produktionsveröffentlichungen zeigen auf, dass mit den optimierten Vorheizungen und Lötbadsystemen schneller gelötet werden kann. Zur Folge hat diese Erkenntnis, dass gerade vor- und nachgeschaltete Arbeitsplätze angepasst werden sollten. Intelligente Leitsysteme in den Produktionslinien werden gebraucht und übergreifende Verknüpfungen von Linie zu Linie mehr und mehr realisiert. Wird die Elektronikbaugruppe inline direkt zur nächsten Montagezelle oder zurück auf den Bestückplatz geführt, bleibt das Problem der zu hohen Weiterverarbeitungstemperatur bestehen. Die höheren Temperaturen auf den Masken bzw. dem Trägermaterial und den Produkten führen dazu, die positiven Eigenschaften der verbesserten Lötstraßen nicht nutzen zu können. Die Fertigung wird nicht den optimalen Mehrwert aus den getätigten Investitionen erzielen können. Der Wunsch nach einem höheren Automatisierungsgrad in der Elektronikfertigung nimmt deutlich zu. Alles was an Montagetechnik nachgeschaltet wird, ist auf Stückzahlen und Taktzeiten entwickelt und könnte auch hier bei einer sauberen Abstimmung zulegen. Verschaltungen von Strecken und Linien untereinander waren keine Lösungen, welche breitbandig verfolgt werden konnten. Durch den langsamen Fluss waren die bekannten Karreelösungen im Vertikalfluss meistens funktionell und ausreichend. Doch diese Techniken haben lange Zeit gute Dienste geleistet und können den aktuellen Anforderungen kaum noch standhalten.

Ein langsam laufender Rücktransport konnte die lange Abkühlphase soeben überbrücken. Die im Umlauf arbeitenden Lötrahmen, Masken und Niederhalter erreichen im wiederholten Lötprozess eine durchgängige hohe Temperatur (ca. 20 bis 30 °). Das Arbeiten von Hand war bereits vorher unangenehm, die erhöhte Temperatur verstärkt diesen Effekt und verschlechtert das umgehende und zügige Weiterverarbeiten der Elektronikbaugruppen. Die Bauform der Lötrahmen und Masken sowie die Niederhalter sind stark von der Funktion geprägt. Eine bauteilgeführte Lötposition bringt Sicherheit in der Qualität. Auch an dieser Stelle wäre es wünschenswert, mehr Strömungsfreiheit zur Abfuhr der Wärme zu bekommen. All diese neuen oder auch bekannten Punkte sind nicht unmittelbar umzusetzen. Eine erste Maßnahme ist jedoch lange fällig und kristallisiert sich immer stärker auch bei den Verantwortlichen in den Produktionen heraus. Die gezielte unmittelbare Kühlung nach der Lötanlage selbst ist eine Schlüsselgröße in puncto Taktzeitverbesserung, die sich dann auch sehen lassen kann und rechnet.

Klimakühlzelle

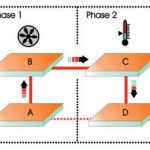

Das neu entwickelte System wurde für den Einsatz unmittelbar nach der Lötstrecke ausgelegt. Durch das integrierte Staplersystem werden die erforderlichen Zeitabläufe eingehalten. Ein kombiniertes Verfahren aus einer Strömungs- und Klimakabine sorgt für ein gleichmäßiges Temperaturprofil. Ein abgestimmtes Handling innerhalb der Kompaktzelle realisiert unter den harten Umgebungsbedingungen nach dem Lötprozess alle Bewegungen. Der Ablauf wird getaktet und an die Anlagen angepasst. Das Unternehmen fertigt des Weiteren Handlingsysteme für Leiterplatten, Masken und Lötrahmen. Verwendet werden als Baukastensystem Kompaktzellen, die den Aufgaben im Bereich der Elektronikfertigung angepasst werden.

EPP 427

Haprotec ist ein Unternehmen mit 10-Jähriger Erfahrung im Bereich Leiterplatten, Masken, Handling und der vollautomatischen Montagetechnik. Die Informationen aus den Projekten der letzten Monate sowie zahlreiche Kundengespräche rund um die Lötanlage haben die Erkenntnis erzeugt, dass Kühlen eine neue bedeutende Zusatzfunktion ist, um den Gesamtfluss in den Elektronikhallen der Hersteller weiter voranzutreiben. Das Unternehmen realisiert vor- und nachgeschaltete Transfersysteme für die Elektronik-Fertigung und bietet aus dem Baukasten die erforderlichen Produkte und Funktionseinheiten. Der Bereich Sondermaschinenbau, insbesondere für die Montagetechnik, bietet eine solide Basis für anstehende Aufgaben in diesem Bereich.

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)