Empfindliche, wertvolle Bauteile müssen besonders geschützt und vorsichtig behandelt werden. Ein gutes Beispiel sind Wafer. Typisch für die Halbleiterindustrie werden auch sie in Reinräumen hergestellt. Um den hohen Reinheits-Anforderungen zu entsprechen, werden Waferscheiben innerhalb des Reinraums nochmals in speziellen Kunststoffkassetten gelagert und darin auch zur jeweiligen Weiterbearbeitungsstation transportiert; ein Roboterarm übernimmt das Greifen und Umsetzen der Wafer. Aber nur ein gutes Zusammenspiel aller beteiligten technischen Hilfsmittel und Maschinen gewährleistet ein sicheres Handling der kostbaren Güter.

Peter Halter, Baumer, Frauenfeld (Schweiz) & Nora Crocoll, Redaktionsbüro Stutensee

Wenn hier Hersteller der verschiedenen Komponenten von Anfang an zusammenarbeiten, lassen sich optimale Lösungen entwickeln.

Front Opening Unified Pods (FOUP) heißen die Kassetten, die heute üblicherweise für Lagerung von Wafern verwendet werden (Bild 1). Getreu ihrem Namen, lassen sie sich an ihrer Vorderseite öffnen, um dann die Waferscheiben zu entnehmen. Diese Aufgabe übernimmt ein Roboterarm. Aber ein Roboter an sich ist erst einmal „blind“. Entnimmt er ohne optische Rückkopplung die Wafer aus der Kassette, können diese zerstört werden, wenn die Waferscheiben aus Versehen mehrlagig eingelegt oder beim Transport verrutscht sind. Reflexionslichttaster bieten sich dann als „Augen“ an, die den Roboter über exakte Lage und Anzahl der Wafer pro Einlegefach informieren.

Hohe Anforderungen an Lichttaster

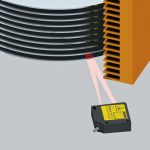

Die Anforderungen an den Lichttaster sind bei der Waferdetektion alles andere als trivial. Je nach Beschichtung hat man es mit stark spiegelnden Oberflächen zu tun. Fällt der Laserstrahl auf ein Notch oder Flat, wird die Auswertung fehlerhaft. Diese Problematiken wurden an die Sensor-Experten von Baumer Electric, Frauenfeld in der Schweiz, herangetragen, die darauf den an die Anforderungen angepassten Lichttaster OHDM 16P5651 für 300 mm Wafer entwickelten (Bild 2). Wird er mit definierter Geschwindigkeit senkrecht relativ zur Kassette bewegt, lassen sich die Positionen der Waferscheiben ermitteln und man kann so auch erkennen, wenn mehrere Scheiben im selben Fach liegen.

So viel in der Theorie. In der Praxis gestaltete sich dieses Abtasten jedoch weit komplizierter. Dank ihrer meist glänzenden Oberfläche reflektieren Wafer das Laserlicht sehr gut, allerdings auch in viele verschiedene Richtungen. Deshalb kommt in der Regel nur sehr wenig Licht zum Empfänger zurück. Um das wenige Licht für die Messung auszunutzen, muss der Empfänger sehr empfindlich sein. Dies birgt die Gefahr, dass das Restlicht der Überstrahlung von einem anderen Wafer mit einem Nutzsignal verwechselt werden kann. Mit Hilfe eines zum Patent angemeldeten optisch-elektronischen Auswerteverfahrens können die Sensor-Experten die Spiegelungen und Überstrahlungen erkennen und ausfiltern.

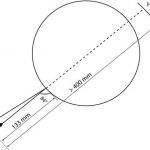

Ebenfalls problematisch ist, dass an den Notches und Flats das Licht nicht wie an den runden Kanten zurückgeworfen wird. Das kann zu falschen Messergebnissen führen. Abhilfe schafft hier eine Laserlinie. Dazu wird der Laserstrahl mit einer Zylinderoptik in eine Linie „aufgeweitet“. Die zu den Waferscheiben parallele Linie liefert auch dann noch zuverlässige Ergebnisse, wenn an der Waferkante kleine Unregelmäßigkeiten vorliegen oder die Linie auf Notches oder Flats trifft. Zudem erlaubt dieses System höhere Toleranzen, was die Lage des Wafers betrifft: Auch hervorstehende Wafer werden zuverlässig erkannt.

Exakte Positionen ermitteln

Wafer, die im FOUP schräg liegen, sind ebenfalls durch den blinden Zugriff des Roboters gefährdet. Um diese zu erkennen und deren exakte Position zu ermitteln, verwendet man zwei Lichttaster des Typs OHDM 16P5651. Beide Taster werden auf gleicher Höhe im 45°-Winkel angeordnet. Diesen Aufbau empfiehlt der Hersteller als Standard. Ein eingebauter Mikroprozessor sorgt dafür, dass sich die Signale der zwei Sensoren bei ihren Messungen nicht gegenseitig stören. Durch Vergleich der beiden Eingangssignale lässt sich sehr unkompliziert ermitteln, ob die Wafer waagrecht oder eben schräg im Kassettenschacht liegen.

Damit der Roboterarm ungestört zugreifen kann, sollten ihm seine „Augen“ möglichst nicht den Weg versperren. Auch dieser Anforderung werden die Wafer-Mapping-Sensoren gerecht. Mit einer hohen Tastweite von 133 mm können sie einfach außerhalb des Arbeitsbereichs des Greifarms montiert werden. Eine Montage seitlich der FOUPs im 45°-Winkel bietet sich hier in den meisten Anwendungen an.

Weitere Vorteile

Der Wafer-Mapping-Sensor arbeitet mit Hintergrundausblendung. Daher hat die Rückseite des FOUPs keinerlei Auswirkungen auf das Messergebnis, egal welche Farbe sie hat oder ob sie beschriftet ist. Die Installation des Sensors ist denkbar einfach. Er muss lediglich auf dieselbe Ebene der Waferscheibe positioniert werden, weitere Anpassungen sind nicht nötig (Bild 3). Der ursprünglich zur Erkennung von 300-mm-Wafern entwickelte Sensor kann auch für 200-mm-Wafer eingesetzt werden. Die Sensor-Experten stellen in solchen Fällen gerne ihr Know-how für die richtige Einrichtung zur Verfügung. Dank seines robusten und temperaturbeständigen Metallgehäuses eignet sich der Lichttaster für den Einsatz in Temperaturbereichen von –5 °C bis +50 °C. Da keine beweglichen Teile eingebaut sind, ist der Lichttaster zudem vibrationsbeständig. Für Servicezwecke lässt sich bei laufendem Sensor der Laserstrahl ausschalten; das Servicepersonal kann seine Wartungsarbeiten gefahrlos erledigen. Da der Sensor besonders auf den Umgang mit hochglänzenden, runden Materialien getrimmt wurde, eignet er sich auch zum Erkennen von CDs oder glänzenden Metallscheiben. Haupteinsatzgebiet bleibt aber sicher die Wafer-Erkennung. Auch an diesem speziellen Lichttaster zeigt sich ein Trend, dem man derzeit in der Automatisierungsbranche immer öfter begegnet: Optimale Lösungen lassen sich erzielen, wenn verschiedene Komponenten-Hersteller bereits in der frühen Entwicklungsphase zusammenarbeiten.

EPP 454

Notches und Flats

Für die Verarbeitung von Wafern muss man deren exakte Position in der bearbeitenden Maschine kennen. Dabei helfen spezielle Kennzeichnungen. Früher trugen so genannte Flats (flache Abschnitte an den Waferscheiben) die entsprechende Information. Ein primärer und evtl. ein sekundärer Flat zeigen, welche Winkelorientierung vorliegt und informieren zudem über die Kristallorientierung der Oberfläche. Mittlerweile haben sogenannte Notches (Kerben) die Flats weitgehend abgelöst. Ihr wesentlicher Vorteil: Sie verursachen weniger Verschnitt.

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: