Asys hat ein technisch ausgereiftes Lasermarkiersystem entwickelt, das heute aus der industriellen Produktion nicht mehr wegzudenken ist. Eine automatische Badboard-Erkennung, Fiducialkorrektur, beidseitiges Beschriften und CAD-Daten-Import zeigen nur ansatzweise die Vielfältigkeit dieses Systems. Eine flexible Softwarestruktur bietet die Möglichkeit, dass kundenspezifische Lösungen jederzeit und schnellstmöglich integriert werden können.

Siegfried Beck, Asys, Dornstadt

Steigendes Qualitätsbewusstsein, kleinste Losgrößen, erhöhte Anforderungen durch miniaturisierte Bauweise und sicherheitsrelevante Baugruppen prägen die moderne Fertigung. In der Automotive-Industriebranche sind Kennzeichnungen zur lückenlosen Verfolgung aller Module im System erforderlich und das Aufbringen von Codes Teil einer Wertschöpfungskette geworden. Eine berührungslose und verschleißfreie Bearbeitung ist durch die Laser-Technologie möglich. Selbst an schwer zugänglichen Stellen kann hochpräzise markiert werden.

Im Geschäftsfeld der Produktkennzeichnung/Traceability von Leiterplatten ist Asys mit mehr als 200 ausgelieferten Systemen größter europäischer Lieferant für Inline-Beschriftungssysteme. Dieses Produktspektrum umfasst vollautomatische Etikettier- und mehr als 50 % Laserbeschriftungsanlagen.

Automatic Laser Marking System setzt Standards

Die 2. Generation der ALS 03 eröffnet neue Möglichkeiten zur Steigerung von Effizienz und Produktivität. Perfekt auf die Bedürfnisse des Marktes abgestimmt, wurde ein Höchstmaß an Genauigkeit, ein Maximum an Geschwindigkeit und eine Miniaturisierung der Codes erreicht.

Höchste Produktivität durch Achssystem und Verfahrtechnik

Die ALS 03 ist eine Inline-Maschine mit spindelgetriebenem X/Y-Achssystem. Je nach Anwendung ist das System mit einem CO2-Gaslaser oder einem Festkörperlaser (Nd:YAG-Laser) ausgerüstet. Für höchste Präzision sorgt eine neu konzipierte Verfahrtechnik, bei der die Leiterplatte in Fokushöhe des Lasers fixiert und die Laserquelle inklusive des Galvokopfes bewegt wird. Diese Fixierung bleibt während des gesamten Beschriftungsprozesses erhalten, um eventuelle Ungenauigkeiten, die beim mehrfachen Klemmen entstehen, auszuschließen. Eine zusätzliche Stabilisierung für große instabile Leiterplatten bieten Magnetunterstützungspins. Die maximale verarbeitbare Leiterplattengröße beträgt 490 mm x 460 mm bei einer Materialstärke von 0,8 bis 4,5 mm.

Halbierung der Handlingszeit

Durch die neue Verfahrtechnik und höhere Transportgeschwindigkeiten, die bis zu 40 m/min (0,67 m/s) betragen, wurde eine Halbierung der LP-Handlingszeit erreicht. Die Wechselzeiten für die Baugruppen betragen somit ca. 5 Sekunden.

Gegenüber Etikettieranlagen hat beim Direktmarkieren mit dem Laser die Codegröße direkten Einfluss auf die Bearbeitungszeit. Je größer der Code, umso länger die Beschriftungszeit. Für eine Barcodegröße von 4 x 25 mm (h x b) beträgt die reine Beschriftungszeit ca. 1,5 Sekunden, bei einem Datamatrix-Code von 3 x 3 mm nur 0,3 Sekunden. Für diesen 3-x-3-mm-Code inklusive 100 % Verifizierung und Vorpositionierung des Lasers ist eine Taktzeit von kleiner als 1 Sekunde realisierbar. Die mögliche Gesamttaktzeit für einen 10-fach-Nutzen kann somit unter 15 Sekunden liegen.

„Beschriftungsinsel“

Durch die erreichte Taktzeitminimierung bietet die Anlage im Verbund einer so genannten „Beschriftungsinsel“ die Möglichkeit, mehrere Fertigungslinien gleichzeitig zu bedienen. Das automatische Lasermarkiersystem ALS 03 wird vorwiegend in Kombination mit einem Stapel-Be- und Entlader eingesetzt (Bild 1).

Miniaturisierung/erreichbare Auflösungen

Der Strahldurchmesser im Arbeitsbereich der 125-mm-Fokussierlinse beim Einsatz einer 3-fach-Strahlaufweitung beträgt ca.180 µm. Ungeachtet dessen lassen sich Linienstärken bis zu 100 µm auf allen gängigen Lötstopplacken stabil erzeugen. Ursache für diese vorhandene Differenz liegt darin begründet, dass sich die Materialveränderung hauptsächlich auf thermische Einwirkungen zurückzuführen lässt. Diese ist im Strahlkern konzentrierter als im Außenbereich. Im Außenbereich findet eine verstärkte Wärmeableitung statt, die eine thermische Materialumwandlung reduziert bzw.verhindert.

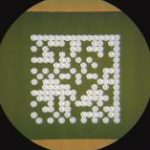

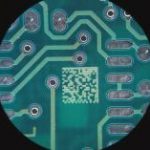

Die kleinstmögliche Strichstärke eines Barcodes beträgt 100 µm. Der Einsatz des neuen Galvokopfes, ermöglicht Datamatrix-Codes mit Zellgrößen von 150 µm (6 mil). Für diesen Galvokopf wurde ein spezielles Verfahren für sehr kleine Zellen entwickelt. Realisiert, prozesssicher codiert und verifiziert werden aktuell 16-stellige numerische Seriennummern auf einer Fläche von 2 x 2 mm2.

Badboard-Erkennung

Mittels eines Farbsensors oder eines Kamerasystems werden die vom Leiterplattenhersteller aufgebrachten Farbpunkte zur Kennzeichnung „schlechter“ Einzelschaltungen erkannt. Nach diesem Vorgang bestehen folgende Möglichkeiten um den Prozess fortzusetzen:

- Keine Markierung aufbringen

- spezielle Inhalte für Badboards aufbringen

- Standardinhalte aufbringen mit Weitergabe der Badboardinfo ans Tracesystem

- Weitergabe der Badboardinfo an Nachfolger zum Aussortieren etc.

Im Zusammenhang mit der Auftragsmengenvorgabe kann die Menge der zu überprüfenden Einzelnutzen vorgegeben werden. Dadurch wird eine Taktzeitminimierung erreicht.

Genauigkeiten, Fiducialkorrektur

In der Standardausführung erreicht das System eine Wiederholgenauigkeit von ±100 µm bei einem cmk-Wert von 2,0. Diese Genauigkeit bezieht sich auf die Außenkontur der Leiterplatte. Sollten die Toleranzen des Leiterplattenlayouts zur Außenkontur für die benötigte Applikation zu groß sein, kann die Lage diese LP-Layouts mittels Fiducialkamera ermittelt und ausgeglichen werden. Daher erreicht man eine absolute Genauigkeit der Beschriftungen von ±100 µm. (bzgl. LP-Layout). Diese Werte werden für jede Anlage ermittelt und in einem MFU-Protokoll mit den Anlagendokumenten ausgeliefert. Die Durchführung einer MFU ist nach der Inbetriebnahme mit kundenspezifischen Produkten ebenfalls möglich.

Die Fiducialkamera kann weiterhin zur Prüfung der lagerichtigen Zuführung der Leiterplatten genutzt werden. Für jede LP wird dabei beispielsweise ein produktspezifischer Bildausschnitt der Leiterplatte „geteacht“, der im Automatikbetrieb als Referenz dient. Sollte dieser Ausschnitt nicht mit einem programmierbaren Übereinstimmungsgrad gefunden werden, wird die Bearbeitung gestoppt und die Leiterplatte muss entnommen werden. Eine weitere Möglichkeit zur Lagererkennung kann mittels optischer Sensoren realisiert werden. Diese Sensoren prüfen Markierungen wie Durchbrüche oder Löcher, die die Lagerichtigkeit anzeigen.

Beidseitige Beschriftung

Für Optionen wie das beidseitige Beschriften, Duplizieren und Weiterverarbeiten von bereits vorhandenen Codeinformationen besteht eine große Nachfrage. Eine beidseitige Beschriftung kann durch eine vor- oder nachgeschaltete Wendestation realisiert werden. Hierbei wird die Leiterplatte nach dem Beschriften an die Wendestation übergeben und wiederholt dem Beschriftungssystem zugeführt. Für den zweiten Beschriftungsvorgang können neue Nummern vergeben, Nummern fortgeführt oder abgeändert werden.

Weiterhin gibt es die Möglichkeit, das Produkt in zwei Durchläufen abzuarbeiten, wobei die Information des 1. Durchlaufs zwischengespeichert wird. Vor der Beschriftung der 2. Seite wird der bereits vorhandene Code von unten durch einen Scanner erfasst, die zwischengespeicherte Information ausgelesen und für die Beschriftung der 2. Seite genutzt. Vorteil dieser Lösung ist die kürzere Gesamttaktzeit.

Datenverwaltung, Offline-Programmierplatz

Produkt- und Anlagendaten werden meist direkt auf dem PC der Maschine gespeichert. Ist der Zugang zu einem Netzwerk realisiert, können diese auf einem beliebig konfigurierbaren Netzlaufwerk abgelegt / abgerufen werden. Die angelegten und zentral gespeicherten Produktdaten stehen somit allen Beschriftungs- und Lesesystemen des Unternehmens zur Verfügung. Datenzugriff besteht von den Anlagenrechnern oder von den Offline-Programmierplätzen. So können durch die Arbeitsvorbereitung lauffähige Programme erstellt werden ohne den Fertigungsprozess zu blockieren.

CAD-Datenimport

Beim Import von CAD-Daten werden Parameter wie die LP-Größe und die X/Y-Positionen der Markierungen (Label) benötigt. Diese sollten sich auf einem eigenem Layer befinden. Weitere Informationen wie beispielsweise materialspezifische Laserparameter können ergänzend eingelesen werden.

Erstellung kundenspezifischer Eingabefelder zur Auftragserfassung

Anhand der Kunden-Auftragsformulare kann eine benutzerdefinierte Eingabeebene definiert werden. Der Einsatz eines Handscanners erleichtert die Eingabe der Daten über die vorhandenen Codes und hilft, Eingabefehler zu vermeiden. Bei entsprechend vorgegebenen Formaten können diese Eingaben zusätzlich einer Plausibilitätsprüfung unterzogen werden, wodurch Bedienfehler ausgeschlossen werden.

Beschriftungsinhalte zur Code-Erstellung

Alle benötigten Informationen von Beschriftungsinhalten, wie beispielsweise Seriennummern, Datum, Auftragsnummern, Linienkennung etc. werden durch Eingabeoptionen und Abfragen des Systems über die Markierungssoftware festgelegt. Der Code für eine eindeutige Produktkennung kann somit im Fertigungsbetrieb automatisch erzeugt werden. Weiterhin besteht die Möglichkeit, die Daten von einem übergeordneten System wie z. B. SAP zu übernehmen. Ein Direktzugriff auf Datenbanken (Oracle, SQL, …), Datenaustausch über Files, Nutzung von kundenspezifischen ActiveX-Funktionen stellen hier verschiedene Möglichkeiten dar, um die Daten zu transferieren. Natürlich stehen diese Möglichkeiten auch für das Rückmelden in ein Traceabilitysystem zur Verfügung.

Komplettsysteme mit Datenversorgung, Markiersystemen, Lesemodulen und Linienüberwachung sowie Traceability für Elektronikfertigungen wurden in Kooperationen mit Firmen wie diplan, Kratzer, Tecnomatix etc. bereits mehrfach realisiert.

EPP 421

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: