Ein neuer Ansatz für die Massenfertigung von Package-on-Package(PoP)-Modulen für die Funktionsvielfalt anspruchsvoller drahtloser Geräte der dritten Generation nutzt bestehende SMD-Bestückautomaten und Flip-Chip-Ausrüstung. Doch sind für die Stapelungen einige Modifikationen nötig, um die größeren Bumps flachgehäuster Komponenten zu verarbeiten, die zusätzliche Verwendung von Lotpaste zum Flussmittel zu ermöglichen und größere Genauigkeit sicherzustellen.

Jacques Coderre, Unovis Solutions, Binghamton

Mobile Produkte entwickeln sich derzeit zu Systemen der dritten Generation (3G), deren gesteigerte Bandbreite die Aussendung von breiteren Datenströmen über das drahtlose Netzwerk gestattet. Dies erfordert neben schnellerer digitaler Signalverarbeitung auch kürzere Reaktionszeiten des Speichers und damit eine engere Kopplung über kürzeste Verbindungen. Von den beiden Lösungsmöglichkeiten, dem Stapeln von Dies als Package-in-Package (PiP) und dem Stapeln von Modulen als Package-on-Package (PoP); die in der Literatur [1], [2], [3] im Detail beschrieben werden, soll nur die letztgenannte Alternative betrachtet werden. Dabei rechtfertigen die Vorteile bekannt guter Module die zusätzlichen Packaging-Kosten. Typische PoP-Module sind in Bild 1 im Querschnitt (aus [1]) und Bild 2 (aus [2]) dargestellt, die sich auf Platinenebene oder mit einer Modulkombination stapeln lassen. Hier soll die Assemblierung auf Platinenebene näher betrachtet werden, da sie eher in das Anwendungsspektrum von Bestückungsautomaten fällt. Auch wenn für das Montieren und Verbinden der zweiten Komponente zusätzliche Kosten anfallen, werden sie durch die Vorteile mehr als gerechtfertigt. Da sich beide Komponenten individuell einbauen und testen lassen, steigt die Ausbeute einer Kombination ganz erheblich.

PoP-Modulaufbau

Das Modul besteht aus einem digitalen Signalprozessor in einem sehr flachen Gehäuse in der unteren Etage und einem aufgesetzten Speichergehäuse mit Abmessungen entsprechend dem Design Guide Standard JEDEC JC-11. Als erste bekannte Anwendung gilt eine Digitalkamera, die in Japan assembliert wurde. Mehrere Handy-Hersteller springen derzeit auf den Technologie-Zug auf in dem Maße, in dem sie die 3G-Ära betreten. Zusammen mit Amkor, Nokia und Samsung entwickelte Texas Instruments eine Version seines Multimedia Applikations-Prozessors OMAP2430 [4] in einem stapelbaren Gehäuse. Auch andere Speicherlieferanten bieten ähnliche Produkte an. Eine typische Fertigungslinie für PoP-Module besteht aus einem Siebdrucker, einer oder mehreren Pick&Place-Stationen und einem Reflow-Ofen. Zunächst wird die Platine mit Lotpaste bedruckt und die erste Komponentenlage platziert. Dann kommt die obenliegende CSP-Komponente aus einem Tray oder vom Band, wird in Flux oder Lotpaste getaucht und auf das untere CSP platziert. Der Stapel durchläuft dann den Reflow-Ofen, in dem das Material aushärten kann. Gegenüber dem Standardablauf sind auch Alternativen denkbar: So könnten einige Unternehmen die obere Komponente in einem zweiten Durchgang platzieren, während wiederum andere gleich gestapelte Module kaufen, aber das ist nicht die überwiegende Mehrheit. Die meisten möchten einen zweiten Reflow-Durchgang vermeiden, vor allem wegen der höheren Temperaturen einer bleifreien Montage.

Herausforderungen

Die erfolgreiche Assemblierung von Package-on-Package-Modulen stellt einige Herausforderungen an Genauigkeit, Fluxen, Zufuhr und Durchsatz.

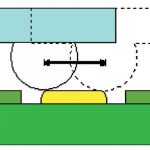

Für die Montage gestapelter Komponenten ist die Platzierungsgenauigkeit ganz entscheidend, denn die Toleranzen für beide Komponenten und deren Platzierung müssen berücksichtigt werden. Während eutektische Lote noch eine Überdeckung von Bump auf Pad von 50 % gemäß Bild 5 ausgleichen können, lassen bleifreie Lote derart große Abweichungen nicht mehr zu. Beide Faktoren erfordern daher eine Überdeckung von 75 bis 90 %. Bei einem typischen Bump-Durchmesser von 300 µm der oberen Komponente bedeutet dies eine Platzierungsgenauigkeit von 30 bis 75 µm bei 6 Sigma: Dabei ist noch zu berücksichtigen, dass in naher Zukunft der Bump-Durchmesser für PoP-Anwendungen auf 200 µm sinken dürfte. Zur Gesamtgenauigkeit einer Maschine tragen verschiedene Subsysteme bei. Der größte Einfluss rührt vom Positionierungssystem her: Dabei sind Linearantriebe wesentlich robuster als Spindel- und Riemenantriebe, Motoren auf beiden Seiten der Montagefläche sind zu empfehlen, wie auch hochauflösende Wegaufnehmer. Lagetoleranzband und Einschwingzeit hängen aber auch von den Antriebsparametern ab. Diese Kenngrößen müssen auf einen guten Kompromiss zwischen Genauigkeit und Geschwindigkeit eingestellt werden. Am Markt lassen sich sehr präzise arbeitende Systeme mit hoher Dynamik finden, bei denen keine Abstriche an der Geschwindigkeit hingenommen werden müssen. Auch das Kamerasystem übt einen Einfluss aus, etwa über die Kameraauflösung, Verarbeitungsgeschwindigkeit und Platzierungsalgorithmen. Schließlich sind der Bestückungskopf und die Spindelgruppe für Schwankungen in Höhe und Mittigkeit wie auch Wiederholgenauigkeit zu optimieren. Ein Bestückungskopf ist im Bild 3 dargestellt: Seine Spindeln sind für geringere Mittenabweichung und verbesserte Platzierungen in allen Ausrichtungen ausgelegt, während spezielle Adapter die Langzeitgenauigkeit für reproduzierbare Fertigungsergebnisse sicherstellen.

Üblicherweise wird das obere CSP in Flussmittel getaucht, ein Prozessschritt, der für die meisten Komponenten bis 12 mm Kantenlänge gut funktioniert und der sich schon einige Jahre für die Flip-Chip-Montage bewährt hat. Da die CSPs mit wesentlich größeren Lotballs ausgestattet sind, ist der Fluxer auch für eine größere Dipping-Oberfläche auszulegen und der Flussmittelvorratsbehälter soweit zu vergrößern, dass die Maschinenführer nicht öfter als einmal pro Schicht nachfüllen müssen. Während die ursprünglichen Fluxer rotierend ausgeführt sind, hat Unovis vor einigen Jahren einen linear arbeitenden Fluxer entwickelt, der die Wiederholgenauigkeit der Flussmittelstärke und die Dipping-Oberfläche verbessert. Ähnliche Systeme gibt es auch von mehreren anderen Herstellern, wenn auch in kleinerem Maßstab. Allerdings treten gelegentlich Probleme bei extrem dünnen Aufbauten auf, da die unterschiedlichen thermischen Ausdehnungskoeffizienten CTE (Coefficient of Thermal Expansion) eines sehr dünnen Laminats und eines großen Dies in einer Kunststoff- umhüllung zu einer welligen Verformung führen können. Wenn sich das obere CSP beispielsweise in der Mitte nach oben wölbt, dann liegt dort die obere Fläche des unteren CSP weiter von den Lot-Bumps des oberen CSP entfernt als am Rande. Da die Lotpaste aber dicker als das Flussmittel ist, kann die Verwendung einer pastosen Substanz dieses Problem entschärfen. Aus diesem Grunde bevorzugen einige Hersteller Lotpaste, um mehr Spielraum für die Assemblierung zu bekommen. So verfügt ein neues Produkt von Sanju über eine Viskosität, die zwischen standardmäßigen Lotpasten und Flussmitteln liegen. Allerdings kann die Verwendung von Lotpaste dafür andere Probleme mit dem bestehenden Flussmittelspender aufwerfen: Flux dient nämlich auch als Gleitmittel zwischen Fluxer-Reservoir und Dipping-Platte. Da Lotpaste noch Füller-Partikel enthält, ist sie weniger gut als Schmiermittel zwischen diesen Metalloberflächen geeignet. Außerdem kann dieses Material Störungen durch Verklumpen und ungleiche Flux-Dichte hervorrufen. Zusätzliche Modifikationen der Dipping-Platte sowie spezielle Oberflächenbehandlung des Flux-Reservoirs und der Ränder der Dipping-Platte sorgen aber dafür, dass sich die Paste nicht von der Platte löst. Damit lässt sich das Material sicher handhaben und ein Verschleiß der metallischen Kontaktflächen verringern.

Die zu stapelnden CSPs lassen sich vom Band auf der Rolle oder in Jedec-Trays zuführen. Die erste Methode wird bevorzugt, während die zweite weit verbreitet ist. Tray-Zufuhreinrichtungen finden sich an vielen Maschinen, wobei allerdings an eine möglichst einfache Auffüllung gedacht werden muss. Seitlich angebrachte Tray-Zufuhren bringen die Teile näher an den Platzierungs-Ort, während Magazine den Austausch ebenso vereinfachen, wie das Stapeln und das Entstapeln.

Da die meisten der Anwendungen in der Handy-Fertigung zum Einsatz kommen, nimmt der Durchsatz eine Schlüsselrolle ein. Es ist anzustreben, Inline-Lösungen zu finden, die mit dem Takt der Fertigungslinie mithalten können. Bildaufnahme durch eine nach oben gerichtete Kamera, Dipping in Flussmittel oder Lotpaste sowie Aufnahme von Passermarken auf der Platine oder dem unteren CSP gehören zu den Faktoren, welche die Maschinengeschwindigkeit herabsetzen können. So ist Flip-Chip-Montage recht langsam, wie auch die Erfassung und Verarbeitung zahlreicher lokaler Passermarken. Einige Unternehmen sind aber schon in der Lage, die wichtigsten Optionen (Kameras, Fluxer, Algorithmen) auf größere Maschinen zu übertragen, um mit denen einen dynamischen Durchsatz zu bewahren. Dabei spielen mehrere Faktoren eine wichtige Rolle:

- 1. Antriebsparameter

- 2. Anzahl der Spindeln am Bestückungskopf

- 3. Größe des Fluxers

- 4. Möglichkeit des parallelen Dippens mehrerer Komponenten

- 5. Bilderfassungszeit

- 6. Möglichkeiten der Tray-Zufuhr

Zwischen Genauigkeit und Durchsatz sind viele Kompromisse möglich; als entscheidender Vorteil gilt aber die Möglichkeit, mehrere Komponenten gleichzeitig aufzunehmen, zu dippen und zu platzieren. Ein Beispiel für die Punkte 3 und 4 der Liste zeigt Bild 4: In diesem Fall kann ein Bestückkopf mit vier Spindeln alle Teile gleichzeitig dippen. Vom gleichen Hersteller kommt auch ein Bestückungskopf mit sieben Spindeln, die das Gleiche tun, aber nicht so genau arbeiten.

Eine Testplatine sowie CSP-Prüfobjekte sind von Unovis entwickelt und gefertigt worden, mit denen sich Materialien und Prozess-Parameter, wie Flux- oder Lotpastentyp, Auftragsdicke, Anteil der Lotlegierung, Anpressdruck und andere optimieren lassen. Diese Teile dienen auch dazu, die Platzierungs-Genauigkeit von mehrstöckigen Stapeln in Bezug auf Passermarken auf den Prüfteilen oder der Platine zu messen. Ergebnisse dieser Tests werden im Rahmen eines weiteren Artikels vorgestellt.

Zusammenfassung

Ein möglicher Ansatz für die Massenfertigung von PoP(Package-on-Package)-Aufbauten nutzt vorhandene Bestückungsautomaten und Flip-Chip-Technologien. Einige der Herausforderungen und Lösungsmöglichkeiten sind dafür näher betrachtet worden. Dennoch sind einige Fragen und Prozessparameter offen geblieben, die näher bestimmt werden müssen. Testplatinen mit entsprechender Bestückung sind entwickelt und gefertigt worden, die eine genaue und eingehende Prüfung gestatten, um Produkte hoher Qualität zu erhalten.

SMT, Stand 7-512

EPP 502

Literatur

[1] Telesphor Kamgaing, Kinya Ichikawa, Xiang Yin Zeng, Kyu-Pyung Hwang, Yongki Min, Jiro Kubota, Intel Corporation, “Stacked Package on Package Technology for improved 3D integration”, Intel Technology Journal, Volume 09, Issue 04, November 9, 2005.

[2] Moody Dreiza, Akito Yoshida, Jonathan Micksch and Lee Smith, Amkor Technology, “Stacked Package-onpackage Design Guidelines”, Chip Scale Review, July 2005.

[3] Prismark, The Electronics Industry Report, 2006.

[4] Texas Instruments, OMAP Product Bulletin.

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: