Der Reflow-Lötprozess rückt aus verschiedenen Gründen wieder ins Zentrum des Interesses der Fertigungstechnik. Weil sich bleifreie Fertigungsprozesse für die Elektronik mit immer größerer Wahrscheinlichkeit durchsetzen werden, verursachen die erforderlichen höheren Spitzentemperaturen und die Probleme der Bauteile damit zunehmend Kopfzerbrechen. Auch die immer höhere Bestückungsdichte und die zunehmende Miniaturisierung der Geräte machen den thermischen Prozess komplizierter.

Miles Moreau, KIC Thermo-Profiling, USA

Das anhaltende Wachstum bei Fertigungs-Dienstleistern und der intensive Wett-bewerb zwischen ihnen wirken sich auf die Art und Weise aus, wie Elektronik gefertigt wird; auch verursacht das schrumpfende Angebot an Fachkräften neue Probleme in der Fertigung. Viele dieser Probleme lassen sich durch eine schnelle und genaue Messung und Auswertung der Prozessparameter überwinden. Schon Lord Kelvin sagte: „Wenn man das, worüber man spricht, messen und in Zahlen ausdrücken kann, dann weiß man etwas darüber; kann man es aber nicht in Zahlen ausdrücken, so besitzt man darüber nur unzureichendes Wissen.“ Es gilt also, folgendes Konzept zu befolgen: Man definiere das Problem, messe seine Parameter und arbeite dann daran, den Prozess zu verbessern oder das Problem zu mindern oder zu besei-tigen. Neue Forschungsarbeiten auf der Grundlage dieses Konzepts ergaben, dass man die Leistung des Reflow-Prozes-ses erheblich verbessern kann. Eine direkte Folge davon sind niedrigere Fertigungskosten.

Bewertung des Temperaturprofils

Diese Untersuchungen wurden erst mit der Entwicklung eines Verfahrens zur Aus- und Bewertung der Leistung eines Temperaturprofils möglich. Der Process-Window-Index (PWI) bewertet diese Profile danach, wie gut sie zu einem be-nutzerdefinierten Prozessfenster passen; dieses Fenster wird meist von der Spe-zifikation der Lötpaste und der des thermisch empfindlichsten Bauteils bestimmt. Man entwickelte mehr als 3000 Profile für ein breites Spektrum von Leiterplatten und führte sie auf mehreren Öfen aus. Die Untersuchungen konzentrierten sich darauf, wie man durch die Automatisie-rung des Reflow-Einrichtprozesses dieAnlagen-Nutzung und die Verfügbar-keit der Fertigungslinie verbessern kann. Ein weiterer Gesichtspunkt der Unter-suchungen war die Möglichkeit, die er-forderliche Bedienerschulung durch den Einsatz geeigneter Verfahren zu verringern.

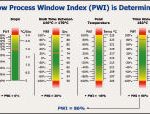

Es gibt heute keine allgemein akzeptier-te Methode für den Vergleich der Leis-tung von thermischen Profilen und da-mit auch kein quantifizierbares System zum Bewerten des thermischen Prozes-ses. Nach der Ausführung eines thermischen Profils bewertet man es in Be-zug darauf, ob es innerhalb oder au-ßerhalb der Spezifikation liegt, und vielleicht subjektiv, ob es ausreichend, gut oder hervorragend ist. Der Process-Window-Index ist eine statistische Metho-de zum Bewerten der Leistung von thermischen Profilen und Prozessen. Er ist ein Maß dafür, wie gut ein Profil in die vom Anwender definierten Prozessgrenzen passt.

Massstab PWI

Dazu bewertet man die Prozessprofile auf der Basis dessen, wie gut ein gegebe-nes Profil zu den kritischen Prozessstatis-tiken passt. Ein Profil, das die Produkte ohne eine Überschreitung irgendwelcher kritischer Prozessstatistiken verarbeitet, liegt damit innerhalb des Prozessfensters. Dessen Mitte ist als Null definiert, sein äußerer Rand entspricht 99 %. Ein PWI von 100 % oder mehr bedeutet, dass dieses Profil bei der Verarbeitung der Produkte die Spezifikation nicht erfüllt; einer von 99 % deutet darauf hin, dass die Produkte mit diesem Profil zwar innerhalb der Spezifikation gefertigt werden, dabei aber am äußersten Rand des Prozessfens-ters gearbeitet wird. Ein Index von weniger als 99 % lässt darauf schließen, dass das Profil innerhalb der Spezifikation liegt und sagt dem Anwender, welcher Prozentsatz des Prozessfensters ausgenutzt wird: So bedeutet beispielsweise ein PWI von 70 %, dass das Profil die Prozessspezifikation zu 70 % ausnutzt.

PWI-Berechnung

Der PWI ist also ein Maßstab dafür, wie weitgehend ein gegebenes Profil das Prozessfenster ausnutzt, und wie stabil das Profil damit ist. Je geringer der PWI, um so besser ist das Profil. Ein PWI von 99 % ist riskant, weil er aussagt, dass der Prozess leicht außer Kontrolle geraten könnte. Die meisten Anwender streben einen Wert unter 80 % an; Profile mit weniger als 60 % lassen sich häufig erreichen, wenn der Wirkungsgrad des Ofens ausreichend hoch ist.

Abbildung 2 illustriert die Berechnung des Process-Window-Index. Der PWI für einen kompletten Satz von Profil-Statis-tiken wird aus dem zahlenmäßig größ-ten Wert (Worst-Case) aus dem Satz der statistischen Werte berechnet. Das heißt, wenn man ein Profil mit sechs Thermo-elementen und vier Profil-Statistiken pro Element aufzeichnet, dann erhält man 24 statistische Werte für das Profil, und der PWI entspricht dem Worst-Case für den ungünstigsten Wert in diesem Satz. Für die Berechnung des Process-Window-Index gilt:

• i = 1 bis N (Anzahl der Thermoelemente)

• j = 1 bis M (Anzahl statistischer Werte pro Thermoelement)

• measured_value[i,j] entspricht dem [i,j]-ten Statistikwert

• average_limits[i,j] entspricht dem Durchschnitt der Maximal- und Minimalwerte des [i,j]-ten Statistikwertes

• range[i,j] entspricht dem Maximalwert des [i,j]-ten Statistikwertes minus dem entsprechenden Minimalwert

Damit umfasst die PWI-Berechnung al-le Statistikwerte für sämtliche Thermo-elemente. Der PWI eines Prozesses entspricht dem ungünstigsten Statistikwert des Profils (Maximalwert oder höchs-ter Prozentsatz der Prozessfenster-Ausnutzung); sämtliche anderen Werte sind kleiner. Dieses Konzept verdeutlicht sei-ne Nützlichkeit als statistisches Werkzeug, und es bietet wichtige Vorteile zum Verbesseren von Lötprozessen.

Objektiver Vergleich

Der Process-Window-Index bietet dem Anwender vier wichtige Vorteile: Erstens lassen sich Profile einfach miteinander vergleichen, und der Anwender kann darauf vertrauen, dass er das bestmögliche Profil für seinen Prozess einsetzt. Bevor es den PWI für die Analyse von Profilen gab, war ihr Vergleich ein subjektiver Prozess. Der Anwender konnte niemals sicher sein, ob er das beste Profil für sein Produkt einsetzte. Heute kann man Vergleiche zwischen einzelnen Linien in der Fertigung einstellen, zwischen Prozessen in mehreren Werken und zwischen denen auf unterschiedlichen Anlagen. Die Möglichkeit des Quantifizierens der Leistung von thermischen Prozessen gibt dem Fertiger ein Werkzeug zum Leistungsvergleich für seine Geräte in die Hand, das für die Auswahl und den Verkauf von Ge-räten sowie für die Fehlersu-che in Prozessen nützlich ist. Der PWI eröffnet Möglichkei-ten zum Verbessern von Prozessen, und seine Verwendung ist ein Schritt in Richtung einer Nullfehler-Fertigung.

Zweitens vereinfacht der PWI den Prozess der Profilerstel-lung. Wenn man ihn mit leis-tungsfähigen Profilerstellungs-Werkzeugen verwendet, reduzieren sich sämtliche Profilsta-tistiken auf eine einzige Zahl – den PWI – der selbst für unerfahrene Bediener verständlich ist. So lassen sich Einsparungen bei Schulungskosten und eine Verringerung der durch Bedienfehler verursachten Defek-te erreichen. Das bedeutet auch, dass ein unerfahrener Bediener innerhalb weni-ger Minuten einen Ofen mit dem optimalen Profil einrichten kann, womit ein erfahrener Ingenieur viele Stunden beschäftigt gewesen wäre.

Indikator für die Prozessfähigkeit

Weil der PWI das Verhalten des gesam-ten Profils beschreibt, liefert er drittens einen besseren Indikator für die Fähig-keit eines Prozesses als die Analyse ei-ner einzigen Statistik. Er schafft daher hervorragende Daten für die statistische Prozesskontrolle und andere QS-Über-wachungsprogramme, vereinfacht die Datenerfassung und senkt die Prozess-überwachungs-Kosten.

Als letzten Punkt schließlich kann man mit dem PWI einen Computer für die Suche nach der optimalen Lösung nut-zen, weil dieser Bewertungsmaßstab die Prozessqualität auf einen einzigen Kennwert reduziert.

Die immer höhere Integrationsdichte elektronischer Baugruppen, die zukünftige bleifreie Elektronik-Montage und die Su-che nach größerer Effizienz auf allen Ebenen sind Themen, die jeden betref-fen, der für Qualität und Produktivität im Lötprozess verantwortlich ist. Neue Software-Techniken ermöglichen es, den Reflow-Prozess der SMT-Fertigung mit höherer Wirtschaftlichkeit einzurichten und am Laufen zu halten.

EPP 162

Unsere Whitepaper-Empfehlung

Große Bauteile stellen große Herausforderungen an die Fokussierfähigkeit und den Höhenmessbereich der derzeit im Markt verfügbaren AOI-Systeme. Die Lösung: Innovationen, die die Vorteile von 3D-AOI nutzen, die Leistung in der Fertigung steigern und die Qualitätssicherung opt…

Teilen: