Flip-Chips werden im zunehmenden Maße in der Elektronik eingesetzt. Bei der Montage und beim Bonden werden aber bei Anwendungen mit geringen Stückzahlen völlig andere Anforderungen an die Produktionsausrüstung gestellt als bei der Massenfertigung. Bei der Auswahl des Equipment stellt sich hierbei die Frage, ob man sich für ein manuelles oder ein automatisches Sys-tem entscheiden soll.

Rudolf Cichy, Finetech, Berlin

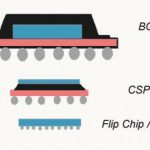

Kern eines jeden Schaltkreises, z.B. eines BGA oder CSP, ist der nackte Chip (Bild 1). Besonders das Mounting/Packaging von blanken Chips in der Bauform Flip-Chip erfordert eine hohe Präzision der eingesetzten Platzier- und Bond-Systeme. Für große Stückzahlen werden hier teuere Pick&Place-Automaten verwendet, die aufgerüstet werden können, um auch solder-gebumpte Flip-Chips zu setzen, die anschließend mit den anderen SMDs reflow-gelötet werden.

Häufig ist uns gar nicht bewusst in welchem Umfang Flip-Chips bereits ein-gesetzt werden, z.B. als Treiber-Baustei-ne auf LC-Displays. Diese Displaytreiber haben die Aufgabe, einzelne Pixel auf dem Screen gezielt anzusteuern. Die Treiber werden außerhalb der sichtbaren aktiven Fläche, also am Rand des Displays, direkt auf eine Struktur aus Indium-Zinn-Oxid (ITO) auf der Glasfläche gebondet. Die leitende Verbindung zwischen den ITO-Strukturen und den Gold-Bumps der Chips wird durch Curen (Aushärten) von anisotrop leitfähiger Kleberfolie (ACF) unter Einwirkung von Wärme und Druck hergestellt. Bei dieser Fertigung kommen teure Bondautomaten zum Einsatz, die mit hoher Platziergenauigkeit arbeiten.

Stark zunehmender Einsatz von Flip-Chips wird bei Chip-Cards, z.B. als Ver-sicherungskarte bei Krankenkassen oder Bankkarte erwartet. Die Chips weisen nur wenige Anschlüsse auf. Das Ver-bindungsmedium ist hier meist Leitkle-ber. Die Verarbeitung dieser Bauelemen-te erfolgt mit Automaten, die auf sehr hohe Geschwindigkeit ausgelegt sind, bei geringerer Anforderung an die Platziergenauigkeit.

Problem kleine Stückzahlen

Andererseits kommen Flip-Chips auch in Produkten zum Einsatz, die in klei-nen bis mittleren Stückzahlen gefertigt werden. Hier würden sich Investitionen in Spezialmaschinen, die für hohen Durchsatz ausgelegt sind, nicht rechnen bzw. das Budget sprengen. Dies stellt ein erhebliches Hindernis für die Entwicklung neuer Produkte dar. Gerade in den Be-reichen Sensorik und Optoelektronik finden wir Startup-Unternehmen sowie klei-ne und mittelständische innovative Firmen, die mit geringstem Budget auskommen müssen und daher besonders be-troffen sind.

Wie kann man den Spagat zwischen ei-nerseits der Entwicklung neuer Produk-te mit anfänglich geringen Stückzahlen und andererseits einer wirtschaftlichen Fertigung schließen? Die Ansprüche an Maschinen dieser Art lassen sich wie folgt zusammenfassen:

• Robuste Konstruktion

• Hohe Präzision bei Placement und Bonding

• Flexibles Fertigungssystem

• Kurze Rüstzeiten

• Niedrige Investitionskosten

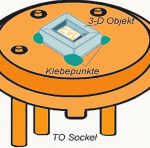

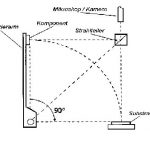

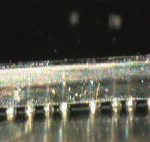

Eine Möglichkeit, diese Anforderungen bei geringen Stückzahlen zu erfüllen, sind manuelle Systeme. Das folgende Beispiel zeigt eine Anwendung aus dem Bereich der Sensorik, bei der Sensorchips mit dreidimensionaler Strukturierung auf TO-Sockel gesetzt werden (Bild 2). Das Ausrichten und Platzieren erfordert eine hohe Präzision, da der Chip µm-genau zum Sockel ausgerichtet werden muss. Dazu werden die Strukturen des Chips und des TO-Sockels (darauf aufgebrach-te Anschlüssen oder Markierungen) zur Hilfe genommen. Die Bilder beider Oberflächenstrukturen (Chip und Sockel) werden über ein Vision-Alignment-System überlagert und in einem Bild dargestellt (Bild 3). Mittels Feinstellschrauben des Positioniertisches erfolgt das Alignment. Als nächster Schritt wird der Chip durch eine Viertelkreis-Bewegung des Platzierarms auf dem TO-Sockel platziert. Das Absetzen des Chips in der exakten Höhe in den zuvor aufgebrachten Kleber wird über eine seitlich angeordnete Kamera überprüft (Bild 4). Das gezeigte manuelle Platzier- und Bondsystem kann bei Bedarf um nützliche Module erweitert werden, wie z.B. um eine Pick&Place-Einheit, die eine direkte Aufnahme der Komponenten vom Blue-Tap erlaubt und somit eine höhere Bestückleistung für kleinere Serien ermöglicht (Bild 5).

Fälle für die Automatisierung

Bedarf an Automatisierung besteht bei Anwendungsfällen, in denen folgende Forderungen auftreten:

• Ausschluss des Bedienereinflusses

• Größere einheitliche Stückzahlen

• Hohe Ausbeute

• Gute Prozesskontrolle und -stabilität

• Hohe Produktivität bei gleichzeitig hoher Genauigkeit

Bei dem im folgenden beschriebenen Automaten wird das Prinzip des Vision-Alignment-Systems beibehalten. Nur werden hierbei das menschliche Auge durch ein Kamerasystem und die menschliche Motorik durch Stellmotoren ersetzt. Ei-ne Software mit Mustererkennung bildet die Gedankenabläufe des Bedieners wäh-rend des Positionier- und Bondvorganges nach. Der luftgelagerte Positioniertisch wird beim Ausrichten des Substrates zum Chip über einen Planarmotor an-getrieben und kann so frei in X- und Y-Richtung bewegt werden. Die Vier-telkreisbewegung des Platzierarms und die Theta-Bewegung (Rotation) des Bestückungskopfes erfolgen über unabhängige Stellmotoren. Der Platzierarm verfügt über einen Kraftsensor, der Signa-le zur Regelung der Andruckkraft für das Aufsetzen und Bonden liefert. Das Luftlager für die Bewegung des Planar-tisches in der XY-Ebene zum Ausrichten der Substrate ist wartungsfrei, die ein-gebaute Z-Achse sorgt, gemeinsam mit dem werkzeuginternen Parallelitätsausgleich, für ein paralleles Aufsetzen verschieden hoher Chips (Bild 6).

Der Ablauf der automatischen Montage entspricht dem eines rein manuellen Sys-tems. Die einzelnen Schritte, wie das Aufpicken der Chips, das Anfahren des Substrates in Platzierposition, das Ausrich-ten beider Objekte zueinander und das µm-genaue Platzieren/Bonden erfordern dabei jedoch keinen manuellen Eingriff. Mitentscheidend für das präzise Platzier-ergebnis ist eine Bildverarbeitungs-Software, die einfach und sicher charakteris-tische Merkmale, z.B. Leiterzüge oder Markierungen, auf den unterschiedlichen Materialien erkennt und auswertet so-wie geeignete Steuersignale für die Stellmotoren liefert. Wichtig ist auch, dass dieses Software-Modul in die Bondprozess-Software integriert ist.

Anwendungen

Eine Anwendung des automatischen Sys-tems ist das Direktbonden von Treiber-ICs auf LC-Displays. Der geringe Pitch ihrer Anschlusselemente verlangt Plat-ziergenauigkeiten von besser als 10 µm. Die ITO-Leiterbahnen sind bei Verwendung einer normalen Beleuchtung nicht erkennbar. Um diese Struktur für das Bildverarbeitungs-System nutzbar zu machen, wird eine Koaxialbeleuchtung eingesetzt.

Oben beschriebene Aufgaben sind mit dem vorgestellten Automaten auch bei mittleren Stückzahlen wirtschaftlich zu lösen. Zusätzliche Module, z.B. für das Dispensen von Klebern oder zum Curen (Aushärten) von Leitkleber durch UV-Licht lassen sich in das System ein-binden. Ebenso kann der Automat für Ultraschall bzw. für Thermo-Sonic-Bonden von Flip-Chips erweitert wer-den. Weitere Anwendungsbeispiele sind das präzise Bonden von Laser-Dioden auf Siliziumsubstraten bzw. Submounts, sowie der Einsatz bei COB oder Mikromontage.

EPP 187

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)