Die kontinuierlich fortschreitende Skalierung in der Mikroelektronik-Schaltungstechnik ist einer der Motoren für die Entwicklung kostengünstiger Gehäusetechniken für Fine-Pitch-Bausteine mit hohen Pinzahlen. Zudem setzt sich die Cu/Low-k Verdrahtung für zukünftige Bausteine mit höher skalierten Transistoren immer mehr durch. Das mechanische Verhalten des Kupferdrahts und der Low-k Materialien unterscheidet sich jedoch stark von dem herkömmlicher Werkstoffe. Für die Gehäusetechnologie stellen diese Schaltungen daher ganz besondere Herausforderungen dar.

Das Oxidationsverhalten der nackten Kupfer-Pads stellt dabei ein wichtiges Problem dar, das eine genaue Bearbeitung der Kupfer-Oberflächen erfordert. Zur Erkennung früher Oxidationsphasen auf dem Kupfer-Bondpad nutzt man die OIM- (Orientation Imaging Mikroskopie) Technik.

Kupfer besitzt weiterhin eine höhere Streckspannung als der bisher verwendete Golddraht, und Low-k Dielektrika sind wesentlich weicher als ihre SiO2-Pendants. Dies hat einen Einfluss auf die Spannungen, die in diese Materialien beim Wire-Bonding eingebracht werden, und macht eine gründliche Prozess- und Design-Optimierung erforderlich. Als Hilfsmittel für die Untersuchung der Bond-Bildung während des Wire-Bonding-Prozesses wird eine mechanische FEM-Simulation vorgestellt.

Technische Entwicklungen beim Chip-Interconnect

Die technischen Vorteile des Einsatzes von Kupfer und Low-k Dielektrika im Back-End-of-Line (BEOL) Prozess sind allgemein anerkannt. An Stelle von Aluminium nutzt man Kupfer, und nutzt dessen höheren elektrischen Leitwert. Die Umstellung von SiO2 auf Low-k Materialien als Dielektrikum verringert elektrische Verluste und verkürzt die Delay-Zeit der Schaltung. Allerdings ergeben sich aus dem Einsatz dieser neuen Materialien im BEOL gravierende Herausforderungen für die Gehäusetechnik, da sich die mechanischen Kenndaten von Kupfer und den Low-k Dielektrika stark von den bisher eingesetzten Verbindungsmaterialien unterscheiden. Innovative Lösungen sind besonders für den Wire-Bonding-Prozess erforderlich, weil dieser auch weiterhin für die meisten Verbindungen zwischen Chip und Substrat zum Einsatz kommt. Prinzipiell ermöglicht Wire-Bonding die Herstellung einer Verbindung von den Pads auf dem Die zu einem Lead-Frame oder Substrat über einen Draht mit sehr kleinem Durchmesser. Einer der wichtigsten Engpässe beim Austausch der Interconnect-Materialien wird beim Die durch die Oxidationseigenschaften des nackten Kupfer-Pads verursacht: Kupfer oxidiert leicht, und die Dicke der Oxidschicht nimmt im Laufe der Zeit kontinuierlich zu. Der Oberflächenzustand ist daher eine wichtige Variable für den Wire-Bonding-Prozess. Zur Wahrung der Bondbarkeit muss daher das Pad geschützt werden. Außerdem sind Dielektrika mit niedrigem k-Wert mechanisch schwächer als ihre SiO2-Pendants und haften weniger gut auf anderen Layers.

Aus Sicht der Fertigung wird die Nutzung von Kupfer, an Stelle von Golddrähten für Bonding-Verbindungen zu Kupfer-Pads immer attraktiver. Neben einem geringfügigen wirtschaftlichen Vorteil (niedrigere Materialkosten) sind die überlegenen Eigenschaften des Kupfer/Kupfer-Systems das wichtigste Motiv für diese Umstellung: Kupfer besitzt eine höhere elektrische Leitfähigkeit und ermöglicht höhere elektrische Ströme durch einen gegebenen Leitungsdurchmesser. Eine Kupfer/Kupfer Bonding-Verbindung bildet ein monometallisches System ohne jegliche Diffusion, und besitzt eine längere Lebensdauer bei höheren Umgebungstemperaturen; außerdem sind Kupferdrähte widerstandsfähiger gegen den Flüssigkeitsdruck beim Vergießen mit Kunstharz. Ersetzt man allerdings den Golddraht durch Kupfer, so muss man den gesamten (Ball) Wire-Bonding-Prozess optimieren. Dazu gehört unter anderem als wichtiger Schritt auch die vorbereitende Erzeugung von oxidfreien Kupfer Free-Air Balls (FABs). Kupfer besitzt eine höhere Streckspannung als Gold, woraus sich höhere Kräfte im Prozess ergeben. Weil diese hohen Kräfte in Strukturen eingebracht werden, die weiche Low-k Materialien enthalten, sind innovative Lösungen für das Design der Bondpads erforderlich.

Das Wire-Bonding-Konzept von Kupferdrähten auf Kupfer-Pads muss allerdings auch Lösungen für den Anschluss zukünftiger, kleinerer und immer höher integrierter ICs bereitstellen. Im Zuge der kontinuierlichen Skalierung von CMOS-Schaltungen hat auch die Zahl der I/O-Verbindungen zugenommen, was zu einer sehr hohen Pin-Dichte (Pins pro Flächeneinheit) geführt hat. Die International Roadmap for Semiconductors (ITRS) prognostiziert für 2005 sogar Peripherie-Padabstände von nur 40 µm. Selbst wenn man diese Pads über die gesamte Fläche des Dies verteilt, werden sich die Pad-Abstände auf deutlich weniger als 200 µm verringern.

Der vorliegende Artikel präsentiert als erstes eine genaue Analyse der Oxidation von Kupfer-Bondpads und stellt mögliche Lösungen für den Schutz des Kupfer-Pads vor Oxidation vor. Die OIM (Orientation Imaging Mikroskopie) wird als Technik zur Analyse der Oberfläche des Kupfer-Bondpads vorgestellt.

Weiterhin wird ein Simulationsverfahren vorgeschlagen, das eine Betrachtung der Bond-Formierung und der induzierten mechanischen Spannungen während des Wire-Bonding-Prozesses ermöglicht.

Die daraus folgenden Ergebnisse sind ein wichtiger Beitrag zur Verbesserung des Kupfer/Kupfer Wire-Bonding-Prozesses, der sich bereits als überlegener Kandidat für die Verbindung zukünftiger Kupfer/Low-k Chips mit der Außenwelt erweist.

Entscheidend: Oxidation vermeiden

Schutz des Kupfer-Bondpads

Will man eine Oxidation an den Kupfer-Pads erfolgreich vermeiden, dann bieten sich zwei Methoden an. Als erste Lösung könnte man die Kupfer-Pads mit zusätzlichen Metall-Layers (Al oder Ni/Au) abdecken. Die Abdeckung mit Al erfordert jedoch eine Reihe zusätzlicher Verarbeitungsschritte. Alternativ könnte man eine nicht-elektrische Ni/Au-Plattierung einsetzen, wie sich mit einem bewährten und Masken freien Prozess aufbringen lässt.

Die zweite Lösung ist der Schutz des Kupfer-Pads durch eine Beschichtung. Dabei kann es sich um eine dünne Oxidschicht, einen organischen Schutzlack oder eine Self-Assembly-Monolayer (SAM) Beschichtung handeln. Für letztere konnte bereits eine hervorragende Wire-Bondbarkeit mit Gold- und Kupferdrähten nachgewiesen werden. Der organische Lack-Beschichtungsprozess wurde vor kurzem bei IMEC optimiert. Die Beschichtung schützt die Bondpad-Oberfläche aus Kupfer, bis sie während des Wire-Bondens durch die Ultraschallenergie entfernt wird. Während die Bonding-Kugel geformt wird, entfernt die Ultraschallenergie zunächst die organische Lackbeschichtung. Anschließend bildet sich eine Schweißverbindung zwischen der deformierten Kugel und dem Bondpad. Bei ersten Experimenten zur Charakterisierung der organischen Lackschicht zeigte sich, dass diese bis zu zwei Wochen lang effektiv ist, nachdem sie auf 150°C (die im experimentellen Wire-Bonding Prozess verwendete Arbeitstemperatur) erhitzt wurde. Auf diesem Weg konnte man Kupferdrähte sogar ohne vorausgehende Plasma-Reinigung erfolgreich per Wire-Bonding mit einem Kupfer-Die verbinden. Der Kugel-Durchmesser für die Drähte beträgt 40 µm bei einem 60 µm Fine-Pitch Bondpad. Die durch die Kupferdraht-Bondverbindung auf dem organisch beschichteten Kupfer-Bondpad gebildeten Bonding-Kugeln sind bis zu 1440 Stunden lang bei 150°C thermisch stabil gegen die Kugel-Scherkräfte (6gf/mil2). Der effektive Schutz der organischen Schicht beginnt daher beim Wafer-Dicing Prozess und hält bis lange nach dem Wire-Bonding-Prozess an.

Untersuchungen bei IMEC haben weitere Details der Oxidbildung aufgezeigt, die während einiger kritischer Packaging-Prozessschritte vom Dicing und Die-Attach Curing bis zum Wire-Bonding-Prozess auftritt. Die Experimente wurden an einem 5 x 5 mm² großen Test-Die ausgeführt.

Die Oxidierung am Kupfer-Bondpad beginnt bereits während des Wafer-Dicing-Prozesses. Bei diesem Vorgang wird der Wafer gesägt, während zu Kühlungszwecken deionisiertes Wasser auf die Schneidewerkzeuge gesprüht wird. Neben der Oxidation verschmutzt der Wafer-Dicing-Prozess die Oberfläche mit Fremdpartikeln, wie z.B. Siliziumstaub. Anschließend beschleunigt sich die Oxidation während der Die-Attach und Adhesive-Curing-Prozesse. In dieser Phase wird das Die per Pick&Place auf das Substrat gesetzt, wobei sich zwischen Die und Substrat Klebstoff befindet. Die Curing-Temperaturen für den Klebstoff liegen zwischen 125 und 180°C; die Curing-Zeiten reichen je nach dem verwendeten Klebstoff von 1 bis 90 Minuten. Experimente zeigten, dass sich die Oxidation der Kupfer-Pads während des Curing-Prozesses durch die Auswahl eines Die-Attach-Klebstoffes mit möglichst geringer Curing-Temperatur (z.B. 150°C) und möglichst kurzer Curing-Zeit (z.B. 1 Minute) verringern lässt.

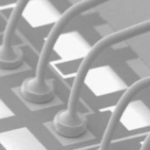

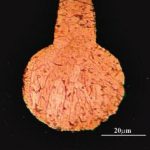

Der Wire-Bonding-Prozess selbst ist die nächste kritische Phase. Die Verbindung des Wire-Bonds zum Die wird in drei Schritten hergestellt: Zunächst einmal schmilzt man das Ende des Bonddrahtes an, wobei sich ein Free Air Ball (FAB) bildet. Dann entsteht die Bonding-Verbindung durch Anpressen des geschmolzenen Balls an das Bondpad mit Hilfe einer Kapillare. Schließlich wird die eigentliche Verbindung mit Hilfe von Ultraschallenergie und Anpresskraft hergestellt. Ein erfolgreicher Kupfer Wire-Bonding-Prozess erfordert zuvor einen Free Air Ball (FAB), der frei von Oxiden ist. Während der FAB-Bildung mit Hilfe einer elektronischen Flame-off (EFO) Entladung muss daher um den Draht ein chemisch inerter Bereich bestehen, der durch ein Formierungs-Gas wie z. B. 95% N2 + 5% H2 mit optimierter Durchflussrate gebildet wird. Die beschriebenen Parameter bilden die Voraussetzungen für einen zuverlässigen FAB-Prozess und einem gut geformten, runden FAB mit geeigneter Material-Körnigkeit (Bild 2).

Die Beobachtungen machen deutlich, dass die entscheidenden Voraussetzungen für ein Bonding auf ein Kupfer-Die die Sauberkeit des Bondpads, minimale Oxidation während des Wire-Bonding-Prozesses und die Bildung eines oxidfreien Kupfer Free Air Balls sind.

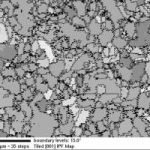

Oberflächenuntersuchungen an Kupfer-Bond-Pads mit OIM

IMEC hat die Orientation Imaging Mikroskopie (OIM) zur Erkennung der ersten Phasen einer Kupfer-Oxidation eingeführt. Bisher verwendete man OIM vor allem für die Abbildung und Messung lokaler Texturen; das Verfahren liefert Informationen über kristallografische Mikro-Oberflächenstrukturen und Mikrostrukturen. OIM reagiert allerdings auch sehr empfindlich auf Oberflächen-Verschmutzung oder -Oxidation. Dank innovativer Datenverarbeitung lässt sich diese Methode auch zur Früherkennung einer Oxidation auf Cu-Bondpads verwenden, was für eine Charakterisierung der Bondbarkeit von Bondpad-Oberflächen aus Kupfer außerordentlich wichtig ist. Die OIM-Technik zeigte auch eine stark deformierten Zone an der Schnittstelle zwischen Bondpad und Bonddraht. Glücklicherweise beeinträchtigte diese Zone nicht die Zuverlässigkeit des Bonds (Bild 3).

Untersuchung des Bonding-Prozesses mit mechanischer FEM-Simulation

Eine Finite-Elemente-Modellierung (FEM) des Kupferball-Bondvorgangs kann zusätzliche Erkenntnisse über den Prozess liefern, und ist für die Entwicklung eines stabilen und kostengünstigen Kupfer/Kupfer-Prozesses notwendig. Mit dieser Technik kann man die thermischen und mechanischen Probleme lösen, die mit der Einführung von Cu/Low-k Verbindungsmaterialien und der Umstellung von Gold- auf Kupferdrähte verbunden sind. Weil Kupfer eine größere Streckspannung als Gold hat, benötigt es zur Deformierung größere Kräfte. Damit werden größere Spannungen in die Bondpad-Struktur eingebracht, die weiche Low-k Werkstoffe enthält.

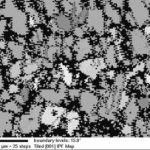

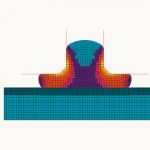

Dank der bei IMEC durchgeführten FEM-Simulation kann man die während des Wire-Bonding-Prozesses eingebrachten Spannungen untersuchen, und sich dabei ganz speziell mit der Phase beschäftigen, während derer die Bond-Verbindung durch das Anpressen des Free Air Balls gegen das Bondpad gebildet wird.

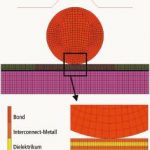

Das dazu verwendete Modell ist axialsymmetrisch aufgebaut, und beruht auf drei verschiedenen Eingabedaten: der Geometrie, den Materialdaten und der eingebrachten Last. Die Geometrie beschreibt das Silizium-Substrat, eine Oxidschicht auf dem Die, mehrere Metall-Layers mit dazwischenliegendem dielektrischem Material und dem Bond-Ball. Alle diese Elemente sind mit unterschiedlichen Maschendichten modelliert. Durch eine Veränderung der Materialeigenschaften der verschiedenen Elemente lassen sich in der Simulation andere Materialien verwenden. Die für den Bonding-Prozess verwendete Kapillare ist als steifer Körper mit vereinfachter Form implementiert. Das Materialmodell für die unterschiedlichen Elemente ist je nach Werkstoff entweder linear-elastisch oder plastisch. Im letzten Schritt wird die Last eingebracht. Während des Bonding-Deformierungsprozesses presst die Kapillare den Bond mit einer konstanten Geschwindigkeit auf das Bond-Pad. In der Zwischenzeit wird die Reaktionskraft an der Kapillare gemessen. Die Bewegung der Kapillare stoppt, sobald eine kritische Kraft erreicht ist. In der Simulation wird das Werkzeug mit konstanter Geschwindigkeit belastet (Bild 4).

Bond-Durchmesser als Funktion der eingebrachten Kraft

Zunächst einmal wurde der Bond-Durchmesser als Funktion der Reaktionskraft an der Bonding-Kapillare untersucht. Dazu erfasste man die Kraft am Werkzeug und den Bond-Durchmesser als Funktion der Zeit. Die Kraft lässt sich direkt aus den FEM-Ergebnissen entnehmen, während der Durchmesser aus den Koordinaten und den Knoten-Verschiebungen der Bond-Verbindung berechnet wird. Für unterschiedliche Streckspannungs-Werte der Bond-Verbindungen und für unterschiedliche Anfangsdurchmesser des Bonds bestimmt man dann das Verhältnis zwischen Durchmesser und Kraft. Dabei zeigten sich zwei Trends: Erstens beginnt der Bond bei geringeren Streckspannungs-Werten früher und bei einer geringeren Kraft nachzugeben. Bei geringeren Streckspannungs-Werten ist zweitens die Steigung der Durchmesser/Kraft-Kurve steiler. Dies verdeutlicht, dass die Herstellung einer Bond-Verbindung mit einem weicheren Material wie Gold einfacher ist. Bei Kupfer mit seiner höheren Streckspannung sind zur Herstellung einer Bond-Verbindung höhere Kräfte und daher ein modifizierter Wire-Bonding-Prozess nötig.

Spannungen in der Bondpad-Struktur

Zur Untersuchung der Spannungsverteilung in der Bondpad-Struktur wurden zwei Konfigurationen miteinander verglichen: die ursprüngliche Konfiguration mit Aluminium Metall-Layers, SiO2 als Dielektrikum und Golddrähten zum Bonding sowie die neue Konfiguration mit Metall-Layers aus Kupfer, Low-k als Dielektrikum und Kupferdrähten als Bonding-Material. Zunächst einmal verglich man die beiden Modelle bei gleichen Reaktionskräften am Werkzeug miteinander. Da der Kupferdraht eine größere Streckspannung besitzt als der Golddraht, ist die Deformation bei identischer Last in der neuen Konfiguration kleiner. Entsprechend leidet die neue Konfiguration unter höheren Belastungen, da die gleiche Last über eine kleinere Oberfläche eingebracht wird.

In einem zweiten Schritt verglich man die beiden Modelle bei gleicher Deformation miteinander. Um die gleiche Deformation zu erzielen, ist die Reaktionskraft am Werkzeug in der neuen Konfiguration wesentlich größer als bei der ursprünglichen Konfiguration. Die Belastungen in der darunter liegenden Kupfer-Metallschicht nehmen daher zu, dies wird aber durch die hohe Streckspannung des Metalls kompensiert. Allerdings findet man in Dielektrikum im Vergleich zur SiO2-Struktur erhebliche Unterschiede. In der neuen Konfiguration wirken sich die höheren Belastungen auf das weiche und schwache Low-k Material aus und führen zu Deformationen, die wesentlich größer sind als bei einem Dielektrikum-Layer aus SiO2. Es ist also entscheidend, dass die Low-k Materialien diesen Deformierungen standhalten können. Zum Glück kann man diese Belastungen über die Tragstruktur der Metall-Vias zwischen den Verbindungs-Layers minimieren.

Fazit

Der Einsatz von Kupfer-Metallisierungen und Low-k Dielektrika in den Back-End-of-Line (BEOL) Prozessen stellt die klassischen Wire-Bonding Verkapselungstechniken vor neue Herausforderungen.

Das Bonding auf Cu-Pads erfordert besondere Vorsichtsmaßnahmen, um eine Oxidation der Bond-Pads zu vermeiden. Eine Reihe von Schutztechniken wie z. B. die Ni/Au-Plattierung des Pads oder das Anbringen einer organischen Beschichtung wurden erfolgreich angewandt. Zur Charakterisierung des Oxidationsgrades an der BondPad-Fläche aus Kupfer nutzte man die Orientation Imaging Mikroskopie. Neben der Kupfer-Oxidierung muss man sich auch mit den mechanischen Unterschieden zwischen der herkömmlichen Al/SiO2– und der Cu/Low-k-Struktur sowie mit der Umstellung von Gold- auf Kupferdraht befassen. Dank mechanischen FEM-Simulationen ließen sich genauere Erkenntnisse über den Prozess der Bond-Bildung gewinnen. Der Bond-Durchmesser konnte in Beziehung gesetzt werden zur Reaktionskraft der Bonding-Kapillare. Darüber hinaus ließen sich mit dem Modell auch die hohen Belastungen und großen Deformationen in der weichen Low-k Dielektrikum-Schicht während des Bonding-Prozesses aufzeigen. Diese Belastungen lassen sich allerdings durch den Einsatz einer Tragstruktur aus Metall-Vias zwischen den Verbindungs-Layers in Grenzen halten.

Diese Ergebnisse sind wichtig für die Optimierung des Wire-Bonding-Prozesses, denn dieser wird damit noch für viele Jahre die meisten Anforderungen der Halbleiter-Verbindungstechnik erfüllen können.

EPP 444

Mieke Van Bavel hat 1995 in Physik promoviert. Sie arbeitet als wissenschaftliche Redakteurin für IMEC, und ist mit Anderen verantwortlich für die Erstellung und Redaktion der zahlreichen technischen Firmendokumente und Veröffentlichungen des unternehmenseigenen Forschungsbe reichs.

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)