Zahlreiche Automobil-Anwendungen für Sicherheit, Komfort und Leistung lassen sich nur durch den gezielten Einsatz von elektronischen Funktionen und Komponenten realisieren. Software und Mikroelektronik nehmen dabei eine zunehmend bedeutender werdende Rolle für die gesamte Automobilindustrie ein. Das jährliche Wachstum allein der Halbleiterkosten an den Gesamtfahrzeugkosten betrug in den letzten Jahren 17 % und erreichte im Jahr 2000 rund 240 US-Dollar pro Fahrzeug.

Daniel J.Jendritza, Lothar Patzelt, Andreas Platzköster, Kiekert AG, Heiligenhaus

Die steigende Informations- und Funktionsflut wird dabei zukünftig hauptsächlich via Software dargestellt. Die Elektronik ist somit längst zu der Schlüsseltechnologie im Automobil geworden. Am Beispiel von Schließ- und Sicherheits-Funktionen wird nachfolgend die Bedeutung innovativer Aufbau- und Verbindungstechniken im Bereich hochintegrierter Systemschlösser, Zentralverriegelungen bis hin zu komplexen Türmodulen sowie die jeweils zugehörigen Steuerungselektroniken beschrieben.

Entwicklungstrends und technische Anforderungen

In den letzten Jahrzehnten hat sich die Elektrik und die Elektronik im Automobil weiterentwickelt, wobei die Komplexität des Bordnetzes stark zugenommen hat. Die Forderung nach erhöhter Zuverlässigkeit und Leistungsfähigkeit von Automobilelektronik bei gleichzeitiger Kostenreduzierung hat, wie in Bild 1 gezeigt, ein neues Integrationspotential aufgedeckt: die Mechatronik. Die Kombination mechanischer und elektronischer Aufgaben in einem Gerät wird durch Software-Einsatz zur flexibel anpassbaren Systemlösung für unterschiedliche Anwendungsfälle. Um die steigenden Qualitäts- und Zuverlässigkeitsanforderungen erfüllen zu können, geht der Entwicklungstrend zu immer stärker vernetzten, diagnosefähigen Modulen. Parallel findet eine Integration der Elektronik in die Aktoren, Sensoren und Schalter statt, wodurch Systeme entstehen, die als intelligente Sensoren und Aktoren via Bussysteme mit den Steuergeräten für Motor, Getriebe, Bremsen, Elektromotore/Antriebe und viele andere verbunden sind. Eine Herausforderung stellt der Einsatz von Kfz-tauglichen Verbindungen und Packages dar, die meist wesentlich für Baugröße, Kosten, Zuverlässigkeit, Lebensdauer und Einbauaufwand verantwortlich sind. Die treibenden Faktoren der Elektronik-Entwicklung und des verstärkten Einsatzes von mechatronischen Lösungen betreffen heute insbesondere:

•Erhöhen des Funktionsumfanges

•Vergrößern der Zuverlässigkeit und Lebensdauer

•Reduzieren von Baugröße, Volumen und Gewicht

•Verbessern des Kosten-/Nutzenverhältnisses

•Erhöhen von Intelligenz (dezentral, vor Ort) und Funktionsumfang

•Verbessern der Ergonomie und MMI-Schnittstellen

•Erschließen neuer Anwendungen für Karosserie- und Komfortfunktionen

•Reduzieren des Energiebedarfs

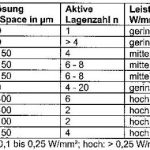

Die Weiterentwicklung geht in Richtung einer multifunktionalen Verknüpfung von Aktoren, Sensoren und (adaptiven) Reglern, wobei kabellose, steckervermeidende Lösungen bei der Energieversorgung und der Informationsverteilung gefordert sind. Zum Umsetzen der aktuellen Trends, Wünsche und Forderungen der OEMs werden unterschiedliche Konzepte der verfügbaren Techniken und Fertigungsprozesse verfolgt. Grundvoraussetzung ist meist eine höhere Integrationsdichte der Halbleiterbauelemente in einem entsprechen Elektronik-Gesamtkonzept: Schaltungslayout, Anschlüsse, Gehäuse, Kühlung, Busanbindung. Das Verdichten auf kleinem Raum bietet einerseits Vorteile bei Zuverlässigkeit und Funktionsumfang, stellt aber andererseits höhere Anforder-ungen an die einzusetzenden Aufbau- und Verbindungstechniken (AVT). Eine Übersicht wichtiger AVT-Substratmaterialien ist zusammen mit deren typischen Eigenschaften in der Tabelle angegeben. Die jeweiligen Träger-Techniken besitzen unterschiedliche Stärken und Schwächen, die erst in Abhängigkeit einer konkreten Applikation hinsichtlich Bedeutung und Auswirkung beurteilt werden können. Die wesentlichen Probleme bei der Integration von Elektronik in Module und Sub-Systeme sind der geringe Bauraum sowie die teilweise sehr hohen Umgebungstemperaturen, die hohen Temperaturschwankungen, die Vibrationen sowie Feuchtigkeit und Verschmutzung durch aggressive Medien. Die schwierigsten Umgebungsbedingungen existieren im Antriebsstrang, besonders bei einem Anbau der Elektronik direkt an den Aggregaten. Hier ist bei Umgebungstemperaturen von bis zu + 150 °C zusätzlich mit zeitweisen Temperatur-überhöhungen durch die Verlustleistung der Elektronik zu rechnen. Heute werden AVT-Lösungen für Applikationen bis zu+200 °C gesucht. Die Hauptanforderungen an (zukünftige) AVT-Lösungen sind:

•Ein speziell auf die Anwendung abgestimmtes, multifunktionales Gehäuse

•Smartpower-Technik – Integration von Logik und Treiber: System-on-a-Chip

•Eine Versorgung über das 6 bis 24 V-Bordnetz, zukünftig optional 42 V

•Niedrige RDSON-Werte

•Große Siliziumflächen statt Kühlung

•Schaltungskonzepte möglichst ohne periphere Bauelemente an ICs

•Niedrige Kapazitätswerte für Abblock- und Glättungskondensatoren

•Anpassen an die Fahrzeugumwelt, z. B. Temperatur, Feuchte, Staub, Vibration

•Qualitätskonzepte mit einem Minimum an Tests und Screening (Burn-In)

Dem Packaging kommt dabei die Aufga-be zu, einzelne Komponenten und Teil-systeme in einem funktionsorientierten, elektronischen Gesamtsystem zu vereinigen. Die Anforderungen an einzelne Produktbereiche (mobil, multifunktio-nal, miniaturisiert) und die Entwicklun-gen in der Halbleitertechnik (größere Anschlusszahlen, höhere Taktfrequenzen, mehr Speicherkapazität) sind die entscheidenden Triebkräfte.

AVT für Schliesssysteme

Kfz-Schlösser und Schließsysteme öffnen, schließen, ver- und entriegeln beispielsweise Seiten- und Schiebetüren sowie Hauben und Heckklappen. Dabei wird sich der Trend zum Einsatz immer komplexerer (Sub-)Systeme im Automobil auch in den kommenden Jahren fortsetzen. Das Ziel, Schließsysteme immer kompakter, komfortabler, leichter und günstiger produzieren zu können, lässt sich nur mit Hilfe ausgefeilter Aufbau- und Verbindungstechniken konsequent umsetzen. Heutige und insbesondere zukünftige Systeme integrieren vermehrt Sensoren, Aktoren sowie Regler- und Treiberbausteine, wozu die nachfolgend beschrieben AVTs genutzt werden.

Kabel

Zur einfachsten Aufbau- und Verbindungstechnik in konventionellen Schließsys-temen zählt die Schlossverdrahtung mittels PVC-isolierter Rundleiter. Die Strom- und Signalverteilung erfolgt hierbei über Kabelstränge und -bäume, de-ren Konfektionierung und Implementierung in das Schloss noch vorwiegend manuell ausgeführt werden muss. Da-her liefert diese personalintensive Fertigungstechnik keinen Beitrag zum Stei-gern der Prozesssicherheit. Kabelverdraht-ungen sind daher nur für weniger komplexe Schließsysteme, wie in Bild 2 gezeigt, relevant.

Stanzgitter (Elektro-Komponenten-Träger, EKT)

Als bewährte Alternative zum Runddraht bieten sich für die Strom- und Signalverteilung innerhalb des Schlosses Stanzgitter an. Stanzgitter-Schlösser stellen eine AVT-Lösung dar, die jedoch mit relativ hohem Fertigungsaufwand hergestellt werden. Bei Stanzgittern handelt es sich um ausgestanzte Metallleiter, die durch einen nachfolgenden Biegeprozess eine räumliche Schloss-Verdrahtung zulassen. Typisch ist dabei das gleichzeitige Nutzen von entsprechenden Blechausprägungen als Steckerflachstifte. Außerdem ist ein partielles Bestücken mit elektronischen und elektromechanischen Bauteilen wie beispielsweise Varistoren, Mikroschalter und Hallsensoren möglich. Bild 3 zeigt ein Schloss-EKT in Stanzgitter-Technik.

Moulded-Interconnection-Devices

Eine weitere denkbare Technik für Schlösser und Schließsystem-Komponenten stellt das Nutzen der 3D-MID-Technik (Molded-Interconnect-Devices) dar. Hierbei handelt es sich um dreidimensionale Baugruppenträger, die elektrische und mechanische Funktionen vereinigen; das heißt, dass ein Kunsstoffteil die Funktionen Gehäuse, Schaltungsträger, Verdrahtung und Steckverbinder substituiert beziehungsweise integriert. Der Vollständigkeit halber sollen noch das Zweikomponenten-Spritzguss-verfahren (2K-Verfahren), das Maskenbelichtungsverfahren und das Laser-Direktstrukturieren genannt werden, bei denen Verfahrensschritte als aufwändige Nass-Galvanikprozesse ausgeprägt sind. Ein weiteres etabliertes MID-Herstellungsverfahren, das im Gegensatz hierzu keine chemische Metallisierungsprozesse erfordert und zudem nur wenige Verfahrensschritte beinhaltet, ist die Heißprägetechnik. In Bild 4 wird ein entsprechend gefertigter Schloss-Gehäusedeckel für die Zentral-Verriegelung gezeigt. Bei diesem volladditiven Herstellungsverfahren wird eine klebstoffbeschichtete Metallfolie unter Wärme- und Druckeinwirkung in das Spritzgussteil appliziert. Hierzu dient ein Präge/Stanzwerkzeug mit dem gewün-schten Verdrahtungs-Layout. Bedingt durch die flächige Form des Stempelwerkzeugs, ist beim Heißprägen nur eine begrenzte Dreidimensionalität der Leiterzüge herstellbar.

Folien

Eine weitere zukunftsweisende Technik wird durch die Folienverdrahtung eines Kfz-Schlosses beschrieben. Beim verwendeten FPC (Flexible-Printed-Circuit) handelt es sich um ein ätztechnisch erstelltes Kupferlayout auf einem flexiblen Polyimid-Substrat (PI). Die verwendeten PI- Foliendicken liegen zwischen 20 und 50 µm. Die Standarddicken der Kupfer- Kaschierung betragen zwischen 17,5 und 140 µm. Die mögliche Betriebstemperatur ist mit den Grenzwerten -40 bis +150 °C spezifiziert und somit für Kfz-Applikationen geeignet. Auch hier ist das Bestücken mit elektronischen und elektromechanischen Bauteilen wie beispielsweise Varistoren, Mikroschalter, Hallsensoren, ICs und ASICs möglich. Mögliche Multilayer-Ausführungen unterstützen den hohen Grad der Integration. Das nachfolgende Implementieren der bestückten Flex-Leiterfolie in das Schloss besteht lediglichim Auslegen des Streifenleiter-Verbun-des. Die gegebene Richtungs-Orientierung der Verdrahtungssätze ermöglicht das Einbringen und Verschalten der Folien mit einem hohen Automatisierungsgrad. Durch nachfolgendes Abdichten derKontaktierungsbereiche mit speziellen Ver-gussmassen wird einem Betauen wirkungsvoll entgegengewirkt. Bild 5 zeigt einen Schloss-EKT in Kombination mit Folien-Verdrahtungstechnik.

Bewertung für das Anwendenin Schliesssystemen

Der Vergleich zwischen den genannten AVT-Alternativen erfolgt in der dargestellten Bewertungsmatrix in Bild 6. Die Bewertung der möglichen AVTs für ein Schloss des Typs 2005 ist hierbei auf die wesentlichen Kriterien beschränkt und kann natürlich nur die zur Zeit verfügbaren Untersuchungsergebnisse und Markt-Recherchen widerspiegeln. Als Fazit des Vergleiches zeigt sich, daß die Folientechnik, zur Zeit noch dicht gefolgt von der Stanzgittertechnik, neue Tendenzen aufzeigt und mögliche Optimierungspotentiale beinhaltet. Insbesondere die Kombination mit der Moldtechnik (mit und ohne Leadframe) dürfte hier zukunftsweisend sein. Es gilt, diese Erkenntnisse für zukünftige Produkte zu nutzen, so dass diese Technik in neue Systemschloss-Generationen Einzug finden wird.

Schlüssellose Zugangssysteme

Die Schließsysteme unterlagen in den vergangenen Jahren einem grundlegenden Wandel. Neben einer Komfortsteigerung wird durch Einsatz immer intelligenterer Verschlüsselungs-Codes auch die Sicherheit verbessert (Bild 7). Die aktuelle Weiterentwicklung für Kfz-Schließsysteme betrifft Keyless-Entry/-Go-Systeme. Hier wird der Zutritt zum Fahrzeug ermöglicht, ohne dass für das Entriegeln eine explizite, manuelle Aktion durchzuführen ist: Der Fahrer zieht am Türgriff und schon entriegelt das Fahrzeug. Ein Keyless-Entry-Gesamtsystem besteht aus elektronischen und mechanischen Komponenten. Zwischen diesen Komponenten ist ein optimal abgestimmtes Zusammenspiel notwendig. Neben einer kurzen Reaktionszeit der Elektronik ist ebenso eine kurze Reaktionszeit der Mechanik erforderlich. Auch beim Motorstart wird der mechanische Schlüssel mehr und mehr durch elektronische Systeme verdrängt. Den ersten Schritt stellten elektronische Wegfahrsperren (WFS) dar, durch die die Diebstahl-Sicherheit verbessert werden konnte. Teilweise wird inzwischen auf den Schlüsselbart für den Motorstart gänzlich verzichtet. Eine mechanische Führung dient lediglich dazu, die Daten des ID-Gebers auslesen zu können. Mit Keyless-Go steigt der Komfort erheblich; der Motor kann gestartet werden, ohne dass ein ID-Geber in eine Führung gesteckt werden muss. Durch das Betätigen der Kupplung und Drehen des Start-/Stop-Schalters wird der Motor angelassen. Sowohl Elektronik als auch Mechanik zu beherrschen, heißt bei Keyless-Entry das Gesamtsystem zu beherrschen. Ist das Entwicklungs- und Fertigungs-Know-How über das Auslegen beider Bestandteile gegeben, können kosten- und funktionsoptimierte Lösungen kundenspezifisch angeboten werden. Von Kiekert wurde ein Keyless-Komplettsystem bereits auf der Internationalen Automobil Ausstellung in Frankfurt 1999 (IAA) vorgestellt. Die nächste Generation unterscheidet sich vor allem hinsichtlich der Integrationsdichte. Im ID-Geber wurden beispielsweise verschiedene Funktionen in ICs zusammengefasst. Als Treiber für die Fahrzeugantennen kommen spezielle Integrierte Schaltungen zum Einsatz, um Baugröße und Kosten zu minimieren. Mehrdimensionale Antennen eliminieren das Problem des lageabhängigen Erkennens des ID-Gebers.

Herausforderungen für den Systemlieferanten

Wegen stetig steigender Anforderungen an die Daten-Übertragungsraten, die Leistungsdichten, das Bauvolumen und das Gewicht hat die Aufbau- und Verbindungstechnik als Querschnittstechnik längst eine Schlüsselrolle übernommen. Am Beispiel des Kiekert-Elektronik-Kompetenzzentrums sind Leistungsmerkmale eines Dienstleistungs-Fertigungsanbieters für Klein-, Mittel- und Großserienprodukte mit AVT-Fähigkeiten aufgeführt:

•SMD-Bestückung ein- und zweiseitig; Bauelementespektrum von 0402 bis QFP 240

•Automatische THT-Bestückung: radial, axial, Exotenbauelemente

•Manuelle THT-Bestückung: beliebig

•Reflow-/Wellen- und partielles Löten (no clean)

•Baugruppenreinigung (optional)

•Lackieren von Baugruppen als Oberflächenschutz

•Optischer, In-Circuit- und Funktionstest

•Muster- und Prototypenbau; Engineering (Soft- und Hardware-Entwicklung)

•Qualitätslogging der Fertigungsdaten pro Los

•CAD-Übernahme auf Basis UNNICAM zur Programmerstellung (Bestückung und Test)

•Temperatur- und Klimatesteinrichtungen

•Beschaffung der Elektronikkomponenten (optional per Internet)

Für die Zukunft sind ein verstärktes Nutzen von kostengünstigen und zuverlässigen Area-Array-Techniken, also eine flächenhafte Verteilung der Anschlüsse, und Direktmontage-Verfahren zu erwarten. Chip-on-Board (COB), Flip-Chip (FC), Chip-Size-Packages (CSP) und Ball-Grid-Arrays (BGA) erfüllen dabei die Anforderungen von hoher Systemintegration für zahlreiche Anwendungen. Künftig werden sie daher zunehmend das Standard-Packaging bestimmen. Hier können Ein-sparungen durch weniger Prozessschritte und optimierten Materialeinsatz erreicht werden. Gleichzeitig müssen auch moderne und kostengünstige Substrattechniken wie Fine-Pitch, Integrated-Passives (eingebettete R-, L- und C-Funktionen), Keramik, Hybride und Mikrohybride sowie verbesserte Möglichkeiten zum Prüfen und Testen zur Verfügung stehen. Systemintegrierte Packages sowie flexi-ble Systeme, Mikrosysteme und Mecha-tronik-Applikationen, wie das 3-D-Packaging und die Folientechnik, erhöhen die funktionale Leistungsfähigkeit und erlauben Systemintegration und Produkt-Miniaturisierung. Das Beherrschen von Software-Architekturen, Mechanik-/Feinmechanik-Konstruktionen und (Mikro-)Elektronik-Funktionen sowie deren Ver-knüpfung zu einem Komplettsystem – also mit anderen Worten die Fähigkeit, komplette Mechatronik-Lösungen anzubieten – wird dabei mehr und mehr differenzierender Wettbewerbs-Faktor in der Automobil-Wertschöpfungskette und entscheidend für den Erfolg und das Wachstum von Automobil-Systemlieferanten sein. Im Fall der angesprochenen Schließ-, Zugriffs- und Sicherheits-Funktionen beruht der bisherige und zukünftige Erfolg am Weltmarkt auf der Synergie von traditionsgemäß vorhandenen und ausgereiften Kernkompetenzen in Mechanik, Konstruktions- und Antriebstechnik sowie im Einbringen neuer Ideen und Potentiale der Mikroelektronik inklusive Software-Engineering und Aufbau- und Verbindungstechnik. Die Komplexität der Systeme und deren Sub-Systeme wird ansteigen, die Entwicklungszeiten müssen dabei immer kürzer werden und die Ansprüche der Kunden an die Zuverlässigkeit der Automobile werden weiter steigen. Dieses sind Herausforderungen, die der Systemlie-ferant nur im Verbund – Automobilhersteller/Systempartner/Halbleiter-Chiplieferant – bewältigen wird.

EPP 166

Unsere Webinar-Empfehlung

Im Webinar wird auf die individuellen Anforderungen an den Einsatz von AOI-Systemen speziell in kleinen und mittleren Elektronikfertigungen eingegangen. Durch die Beantwortung konkreter, fertigungsrelevanter Fragen bietet es einen besonders praxisnahen Inhalt.

Teilen: