Elektronische Geräte wie Mobil-Telefone, PDAs usw. werden immer kleiner bei gleichzeitig steigendem Funktionsumfang. Dies führt besonders in der SMT-Fertigung zu einem sehr komplexen Produktionsprozess. Konventionelle Testmethoden wie In-Circuit-Test, Boundary-Scan oder Funktionstest sind wegen des limitierten Testzugriffs nur noch bedingt geeignet. Deshalb werden verstärkt kontaktlose Testverfahren eingesetzt, wenn eine hohe Testqualität erreicht werden muss. In der SMT-Fertigung sind dazu heute zwei Inspektionstechniken weit verbreitet: die automatische optische Inspektion (AOI) und die automatische Röntgeninspektion (AXI).

Dino Franz, Macrotron, München

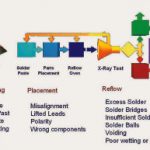

Bild 1 zeigt eine typische SMT-Fertigungslinie gefolgt von einem Testsystem. Jeder einzelne Produktionsschritt ist dabei, völlig unabhängig von der Qualität der Fertigungsschritte, eine potentielle Fehlerquelle. Fehler können also niemals völlig eliminiert werden, aber mit einem geeigneten Inspektions-Testsystem kann die Fehlerrate auf einige wenige ppm minimiert werden. Beim Siebdruck und im Reflow-Ofen können Fehler bei den Lötstellen auftreten, der Bestückungsautomat kann darüber hinaus auch noch Komponenten fehlerhaft auf die Leiterplatte setzen. Untersuchungen haben belegt, dass über 70 % aller Fehler auf SMT-Baugruppen Lötfehler sind, wobei der größte Teil davon wiederum im Siebdruck entsteht und nur ein kleiner Teil im Lötprozess. Je komplexer die Baugruppen werden, desto stärker steigt der prozentuale Anteil der Lötfehler. Die Bauteile werden bereits beim Hersteller umfangreich getestet und haben deshalb keinen großen negativen Einfluss auf die Qualität des SMT-Fertigungsprozesses. Im Gegensatz dazu unterliegt die Qualität der Lötverbindungen ausschließlich der Verantwortung des Baugruppenherstellers. Deshalb repräsentiert die Qualität der Lötverbindungen auch die des Produktionsprozesses, da Lötpunkte auf allen Baugruppen vorkommen. Es ist deshalb selbstverständlich, dass sich eine effektive Prozesssteuerung direkt auf die Qualität der Lötstellen auswirkt. Um das beste Inspektionskonzept für eine Baugruppe herauszufinden, muss die Frage beantwortet werden: Wie und was soll inspiziert werden? Bevorzugt sollten Inspektionssysteme direkt hinter jedem einzelnen Fertigungsschritt stehen. Dies ergibt die besten Testergebnisse, ist aber nicht sonderlich kosteneffektiv. Deshalb muss eine Inspektionsstrategie gefunden werden, die beste Fehlerabdeckung bei geringstmöglichen Investitionen bietet.

Inspektion der Lotpaste

Der Siebdruck ist nach wie vor die Hauptursache für Lötdefekte. Es ist deshalb üblich, die aufgedruckte Lotpaste zu inspizieren, um die Qualität zu erhöhen. Einige Siebdrucker haben zwar bereits eingebaute optische Inspektionssysteme, jedoch ist die Mechanik der Drucker für einen qualitativ hochwertigen Druck ausgelegt und nicht für eine schnelle optische Inspektion. Deshalb ist keine 100-%ige Inspektion möglich, wenn ein hoher Durchsatz sichergestellt werden muss. Dies bedeutet, dass nur Stichproben möglich sind, wobei erhofft wird, dass diese Stichproben die Gesamtqualität repräsentieren und damit genügend Daten für eine effektive Prozesssteuerung gesammelt werden können. In der Praxis bleiben die teuren AOI-Optionen für Siebdrucker aber oft unbenutzt, besonders in Hochgeschwindigkeits-Bestückungslinien, in denen selbst der Zeitaufwand für die Stichproben den Durchsatz merklich reduzieren. Ist die Pasteninspektion der geeignete Ansatz, ist also ein spezielles Inspektionssystem notwendig. Das Inspektionssystem MVS-1B von Macrotron wurde speziell dazu entwickelt, um zuverlässig Pastenfehler sowohl im 2D- als auch 3D-Modus aufzufinden. AOI-Systeme haben im praktischen Einsatz bewiesen, dass sie sich perfekt für die Pasteninspektion eignen. Ihre Anzahl an Fehlalarmen ist extrem gering, da das Inspizieren der Paste das Überprüfen eines homogenen Bereiches darstellt, was optisch sehr zuverlässig möglich ist. Wie sieht es mit AXI-Systemen in dieser Applikation aus? Theoretisch ist ein solches System auch für diese Anwendung geeignet. Vor einigen Jahren wurden auch – mit guten Ergebnissen – Versuche unternommen, die Vorteile der Röntgentechnik auch für die Pasteninspektion zu nutzen. Die Röntgeninspektion liefert immer eine dreidimensionale Information der aufgedruckten Paste, denn wenn die Pastendicke sich ändert, führt die unterschiedliche Absorption der Röntgenstrahlen zu unterschiedlichen Grauwerten. Die Tatsache, dass diese Technik bislang noch nicht in der Produktion eingesetzt wird, liegt in den Preisunterschieden zwischen AXI- und AOI-Systemen. Wenn AXI-Systeme preiswerter werden, könnten sie aber auch für diese Anwendung eine attraktive Alternative darstellen.

Bauteilinspektion vor dem Löten

Wenn es notwendig ist die Zuverlässigkeit und Genauigkeit des Pick & Place-Systems zu überprüfen, ist eine Inspektion direkt vor dem Ofen ideal dafür geeignet. Die selbstzentrierenden Effekte, die im Lötofen auftreten und das Ergebnis beeinflussen, sind an diesem Punkt noch nicht vorhanden. Es ist offensichtlich, dass ein AOI-System hier einige Vorteile gegenüber einem AXI-System aufweist. AOI-Systeme wie das MVS-2B prüfen auf korrekte Bauteile, akkurate Platzierung und auf richtige Polarität. Da es sich für sehr viele Bauteile eignet, kann sichergestellt werden, dass die richti-gen Komponenten platziert wurden. AXI-Systeme leiden unter der Tatsache, dass viele Materialien (z.B. Plastikgehäuse) Röntgenstrahlen nicht sonderlich gut absorbieren und diese deshalb am Bildschirm nicht angezeigt werden. Damit ist eine effektive Inspektion in diesem Fall nicht praktikabel.

Inspektion nach dem Löten

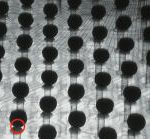

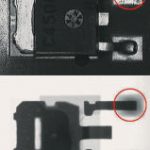

Am Ende einer SMT-Fertigungslinie sollte ein Test durchgeführt werden, der sicherstellt, dass so viele Fehler wie nur möglich entdeckt werden, unabhängig davon, wo sie innerhalb der Bestückungslinie aufgetreten sind. Hier stehen AOI- und AXI-Systeme im direkten Wettbewerb, um die zuverlässigste und effektivste Inspektion. Deshalb muss man hier zurück zur Anfangsfrage gehen: Was soll inspiziert werden? Die SMT unterscheidet prinzipiell drei unterschiedliche Gehäusetypen: Chip-Komponenten, Komponenten mit Anschlusspins und Flächen-Array-Komponenten. Die Fähigkeit, Fehler entweder mit dem AOI- oder mit dem AXI-System zu finden, hängt stark vom jeweiligen Gehäusetyp ab. Die Familie der Flächen-Array-Komponenten besteht hauptsächlich aus Ball-Grid-Arrays (BGA), Chip-Scale-Packages (CSP) und Flip-Chips. Ihnen allen ist gemeinsam, dass die Lötverbindungen auf der Unterseite der Komponenten angeordnet sind. Dies limitiert den Einsatz von AOI-Systemen, da diese nur das Vorhandensein der Bauteile prüfen können, was aber nicht ausreicht. Ein AXI-System ist dagegen in der Lage, durch das Bauteil zu blicken und jede einzelne Lötstelle zu inspizieren. Das Material der Lötstellen absorbiert Röntgenstrahlen wesentlich besser als die anderen verwendeten Materialien, was in einer kontrastreichen Darstellung resultiert. Bild 2 zeigt BGA-Lötanschlüsse in einer Winkelaufnahme, wobei zu beachten ist, dass die Unterseiten der Lötballs noch nicht mit den Pads auf der Leiterplatte verlötet sind. Es bedeutet aber, dass es bereits eine elektrische Verbindung gibt. Ein In-Circuit-Test würde dieses Bauteil als Gut prüfen, die Baugruppe würde aber sofort ausfallen, wenn sie in Betrieb genommen würde. Augenscheinlichere Fehler, wie Kurzschlüsse und Unterbrechungen, können mit einem AXI-System ebenfalls leicht entdeckt werden – selbst in einem senkrechten Aufnahmewinkel. AOI-Systeme wären hier zweifellos ebenfalls überfordert. Da Flächen-Array-Bauteile vermehrt in der SMT-Fertigung eingesetzt werden, ist ein Röntgeninspektions-System unabdingbar, um diese Komponenten zu prüfen.

Chip-Komponenten

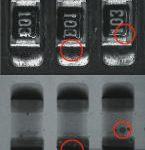

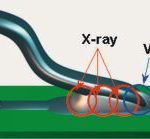

Zur Familie der Chip-Komponenten gehören Chip-Widerstände, Chip-Kondensatoren usw. Die Lötverbindungen von Chip-Komponenten haben eine ausgeprägte Meniskusform. Sie sind normalerweise sichtbar und deshalb mit einem AOI-System zu überprüfen. Die einzige Information, die AOI-Systeme bei Lötverbindungen nutzen können, ist die Reflexion des Materials. Daher beeinflusst nicht nur die Helligkeit der Lötverbindung das Ergebnis der Prüfung, auch die Farbe der Leiterplatte hat einen wesentlichen Einfluss darauf. AXI-Systeme hängen nicht von diesen Effekten ab, da für sie nur die Absorption des Materials zählt. Bild 3 zeigt drei Chip-Widerstände mit je einer AOI- und AXI-Abbildung. Die Lötverbindung selbst ist im optischen Abbild ausreichend gut zu erkennen. Aber es können auch Defekte im Bauelement auftreten, die optisch nicht sichtbar sind. Der mittlere Chip zeigt z.B. eine poröse Lötverbindung und unter dem rechten Chip sind mehrere Lötperlen. Beide Fehlerarten können nur mit einem AXI-System erkannt werden. Die Lotspritzer sind besonders kritisch, da sie durch Vibration abgelöst werden und dadurch Kurzschlüsse bei den Fine-Pitch-Baulementen verursachen können. Die Bauteile mit Anschluss-Pins repräsentieren vermutlich die größte Vielfalt an Gehäusetypen. Die bekanntesten sind SOT, SOIC, QFP und PLCC, aber es gibt noch viele weitere. Gemeinsam ist diesen Bauteilen, dass stets ein großer Teil der Lötverbindung durch das Anschlussbeinchen selbst verdeckt ist. Bei Gull-Wing-Anschlüssen gibt es prinzipiell vier Bereiche der Lötverbindung. Außenmeniskus an der Spitze (toe fillet), Außenmeniskus an der Seite (side fillet), Innenmeniskus (heel fillet) und das Lot zwischen Anschlussbein und Löt-Pad wie es in Bild 4 dargestellt ist. Nur Außenmenisken können – da sie sichtbar sind – mit einem AOI-System inspiziert werden. Das Lot zwischen Anschluss und Pad ist für AOI-Systeme unsichtbar und deswegen werden z. B. poröse Lötverbindungen nicht erkannt. Das meiste Lot befindet sich am Innenbereich des Anschlusses wie Bild 5 zeigt. Das bedeutet, dass der Innenmeniskus eine potentiell gute mechanische Verbindung zwischen Anschluss und Pad herstellt. Nur ein Inspektionssystem, das in der Lage ist, den Innenmeniskus zu überprüfen, kann garantieren, dass diese Bauteile für viele Jahre ohne Ausfall auf der Baugruppe arbeiten. Einige AOI-Systeme verwenden deshalb zusätzliche Kameras, um mit einem bestimmten Winkel zwischen die Anschlüsse zu blicken und dadurch zumindest einen kleinen Teil des Innenmeniskus inspizieren zu können. Dies ist bei einigen SOIC-Bauteilen, die einen Pin-Abstand von 50 mil und darüber besitzen, auch möglich. Ist der Pin-Abstand jedoch kleiner – und das ist in heutigen SMT-Produktionslinien mehr oder weniger Standard – gibt es keinen Winkel mehr, unter dem der Innenmeniskus zu inspizieren wäre, da der Nachbar-Pin diesen Bereich verdeckt. Wie Bild 6 zeigt, sind nur die äusseren Pins auf diese Weise überprüfbar. Selbst wenn die Information über die Spitzen- (toe) und Seitenbereiche verfügbar ist, sind die Unterschiede zwischen einer guten und einer schlechten Lötverbindung in der optischen Darstellung so gering, dass eine große Wahrscheinlichkeit besteht, dass das AOI-System solche Fehler nicht entdeckt. Bild 7 zeigt eine optische und eine Röntgenabbildung eines SOT-Gehäuses. Während der Defekt mit der optischen Abbildung nicht zu erkennen ist, ist er in der Röntgenaufnahme deutlich sichtbar. Wenn ein AOI-System nahezu die gleichen Fehler finden soll wie ein AXI-System, muss es also in sehr engen Grenzen abgestimmt werden. Damit steigt aber auch das Potenzial für Pseudofehler drastisch an. Deshalb sind AOI-Systeme nur begrenzt für die Inspektion von Lötverbindungen geeignet. Ein SOT-Bauteil ist meist mit der Kühlfläche auf das Pad gelötet, da in vielen Fällen die Kupferlagen der Leiterplatte als Wärmeableitung für Leistungs-Halbleiter dienen. In diesen Fällen ist es wichtig, dass die gesamte Kühlfläche vollständig mit dem Pad verlötet wird und nicht nur Teilbereiche und auch keine Lufteinschlüsse auftreten. Bei dem Beispiel in Bild 7 sind nur 80 % der Plattenfläche verlötet und zusätzlich einige Lufteinschlüsse vorhanden. Diese Informationen sind für AOI-Systeme nicht zugänglich. Bauteile mit J-förmigen Anschlüssen wie PLCC und SOP besitzen üblicherweise zwei Menisken, einen Außen- und einen Innenmeniskus. Der äussere Bereich kann mit der Kamera eines AOI-Systems überprüft werden, der innere ist jedoch vom Bauteil selbst vollkommen verdeckt und damit nur mit AXI-Systemen zu inspizieren. Besonders zuverlässigkeitsrelevante Applikationen wie z.B. in der Luft- und Raumfahrt erfordern, dass beide Seiten des Anschlusses gut verlötet sind. Um dies gewährleisten zu können, werden in solchen Applikationen AXI-Systeme eingesetzt.

Prozesskontrolle

Das Auffinden von Fehlern ist ein wichtiger Faktor für die Qualität in der SMT-Fertigung, die sicherstellt, dass das ausgelieferte Produkt auch zuverlässig in der Anwendung, für die es entwickelt wurde, arbeitet. Ein weiterer wichtiger Faktor ist die Steuerung des Prozesses, die dazu dient, das Auftreten von Fehlern in Zukunft zu vermeiden. Es ist jedoch nur eine effektive Prozesskontrolle in der Lage, dies zu erreichen. Je mehr Inspektionsdaten vorliegen und je genauer sie sind, desto effektiver ist die Prozesskontrolle. Die neuen AXI-Systeme GRX-Station-2D/3D von Genrad/ NIS erlauben bis zu 30 Messwerte pro Lötstelle. Die Messung der Lotmenge liefert z.B. Daten über die Qualität des Siebdrucks und Reflow-Lötens. Breitenmessungen wie bei den Seitenmenisken (side fillets) der Pins liefern Informationen über die Genauigkeit des Pick & Place-Automaten. Die Kombination dieser Messungen deckt nicht nur Fehler auf, sondern ermöglicht es auch, den Fehlertyp und die Fehlerursache zu verifizieren. Das Statistik-Tool X-Stat zeigt z.B. die Verteilung der Fehler in einer Layout-Darstellung. Der Fehlergrund wird dabei in unterschiedlichen Farben angezeigt. Auf diese Weise ist der Ort, an dem Fehler auftreten, sehr einfach zu lokalisieren. Ist sie erkannt, kann die Fehlerursache rasch behoben werden. Desweiteren werden die Messungen mit dem Online-Monitoring-Tool X-Mon visualisiert, das wie X-Stat integraler Bestandteil des SPC-Paketes X-Pert ist. Die Daten werden entweder als zeitabhängiger Graf oder als Verteilung angezeigt. Der zeitabhängige Graf kann Tendenzen der Messungen aufzeigen – deshalb sind Prozessschwankungen zu erkennen. Dies bedeutet: Fehler können vermieden werden, bevor sie auftreten! Wenn z.B. der Schablonendrucker nicht genügend Lotpaste auf die Leiterplatte aufträgt, ist die Lotmenge geringer als in einem stabilen Prozess. Die Kurve in X-Mon wird daher gegen die untere Alarmschwelle wandern. Erreicht sie diese Schwelle, wird eine Alarmmeldung ausgegeben. Ein sofortiges Gegensteuern bringt den Prozess dann wieder in den Normalzustand. In diesem Falle wird kein erkennbarer Anstieg der Fehlerrate messbar sein. Da ein AOI-System aber nur drei bis vier Messungen mit eingeschränkter Genauigkeit pro Lötverbindung durchführt, ist eine effektive Prozesskontrolle damit nur schwerlich zu erreichen. Viele zweifelhafte Lötverbindungen können deshalb nur mit einem AXI-System wirksam inspiziert werden. Durch immer neue Gehäusetypen wird dieser Trend auch weiterhin anhalten. Das Produzieren einer schlechten Quali-tät wird immer teurer, auch weil die neuen Gehäusetypen eine Reparatur erschwe-ren oder gar unmöglich machen. Gerade noch gute Produkte verursachen Feldausfälle, die eine großen Auswirkung auf die Qualität und auch hohe Kosten verursachen. AXI-Systeme bringen einen großen Nutzen, da sie mit den geeigneten statistischen Werkzeugen die notwendigen Daten für eine effektive Prozesskontrolle liefern. Die Fehlerrate sinkt und bleibt niedrig, was eine Amortisation des Investments in diese Systeme nach kurzer Zeit bedeutet. Obwohl beide Verfahren ihre jeweiligen Vorteile haben, um bestimmte Fehlertypen zu entdecken, hat sich AXI als die zuverlässigere Metho-de herauskristallisiert und ist in der Lage, alle Fehlertypen, die in einer modernen SMT-Linie auftreten können, zu finden. Darüberhinaus sind AXI-Systeme besonders dafür geeignet, entsprechende Messwerte für eine effektive Prozesskontrolle zu liefern.

EPP 201

Unsere Webinar-Empfehlung

Stehen Sie vor der Herausforderung, die Lötstellen bei Automotive-Leiterplatten genau zu inspizieren? Entdecken Sie in unserem Vortrag, warum IPC-konforme 3D-Röntgeninspektion für verdeckte Lötstellen essenziell ist. Erfahren Sie die Potenziale und Grenzen der Fehlerdetektion.…

Teilen: