Seit einem Jahrzehnt stehen Testkosten und Gesamtkosten der Testausrüstung auf dem Prüfstand. Während dieser Zeit haben die Hersteller von Automatisierten Testsystemen (ATE) dieser Forderung durch eindrucksvolle Kostenreduzierungen entsprochen. Die Einsparungen konnten durch zwei Entwicklungen erreicht werden: Durch technologische Fortschritte der Testverfahren, wie Boundary-Scan oder vektorlose Tests, sowie durch neu entwickelte Tester für spezielle Anforderungen, wie etwa Testsysteme für den Fertigungsprozess.

Elie Bouskela, Teradyne, München

Nachdem die Kostenreduzierung durch solche Spezial-Testsysteme ausgereizt war, bestand der nächste Schritt darin, die Gesamtkosten für eine bestimmte Fertigungsumgebung durch multiple Teststrategien noch weiter zu drücken. Dies führt zur Fertigungstest-Plattform, die kompromisslose In-Circuit- und Funktionstests bei voller Kompatibilität bietet. Da Testsysteme mit Prüf- und Testmethoden in enger Beziehung stehen, ist die Auswahl der automatisierten Testausrüstungen und die gesamte Teststrategie als Einheit zu betrachten, nicht als unabhängige Elemente. Allerdings ist es schwer, im heutigen schnellen Wandel der Fertigungsumgebungen, bei dem Zeitgewinn und Kosteneinsparungen vorrangig sind, jede denkbare Variante bei der Planung einer vernünftigen Teststrategie zu berücksichtigen.

In einer Fertigungsumgebung mit hohen Stückzahlen und einem relativ engen Produktspektrum lassen sich die Testkosten einfach dadurch senken, dass die Prüfzeit pro Platine soweit wie möglich verkürzt wird. In dieser Situation sorgt der Testingenieur für eine Kostensenkung durch Feinabstimmung der Teststrategie, die zu höherem Durchsatz führt. Ein breiteres Platinenspektrum (High-Mix-Umgebung) stellt dagegen höhere Anforderungen. Die Teststrategie muss nämlich verschiedenen Situationen gerecht werden: Prüfung analoger, digitaler und gemischt analog/digitaler Schaltungen, verschiedene Layouts der Platinen und erschwerter oder gar fehlender Zugriff auf Prüfpins. Auch wenn sich alle Elemente der ursprünglichen Kostenkalkulation gleichen, ändert sich doch der Fokus der Kostenreduzierung. Bei der Kostenanalyse einer High-Mix-Umgebung ist nämlich sehr schnell festzustellen, dass die überwiegenden Ausgaben durch die Nadelbett-Adapter verursacht werden. Im einfachsten Fall sollen Platinen auf Fertigungsfehler geprüft werden. Dafür muss das kostengünstigste ATE gewählt werden, das die notwendige Flexibilität und Produktivität für ein vorgegebenes Platinenspektrum bietet.

Gesamtkosten eines ATE

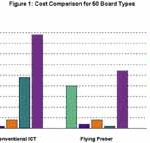

Zunächst wird das Testsystem selbst betrachtet. Das Bild auf der folgenden Seite stellt dazu die Gesamtkosten für die Prüfung von 50 Platinentypen pro Jahr für zwei Arten von Testsystemen gegenüber: In-Circuit-Tester und Flying-Prober, einem flexiblen Testroboter. Die Kosten umfassen Anschaffungspreis, Wartung (4 % des Anschaffungspreises pro Jahr), Programmierung und Fehlersuche im Programm (für eine vergleichbare Testabdeckung durch jedes System), Adapterfertigung und Fehlersuche am Adapter (welche für den Flying-Prober nicht zutreffen). Das gebräuchlichste System für den elektrischen Prozesstest ist der In-Circuit-Tester (ICT) oder MDA (Manufacturing Defects Analyzer). Für ein breites Platinenspektrum sind die Fertigungsprozesse schwieriger zu optimieren als für nur wenige Boardtypen. Im Endergebnis ist der ICT deshalb dem MDA vorzuziehen, da der In-Circuit-Tester eine bessere Testabdeckung leistet: Vor allem durch die Kombination von Tests im spannungslosen Zustand und unter Betriebsbedingungen. Über einen zugehörigen Nadelbett-Adapter kann das Testgerät auf jeden Bauteilanschluss des Prüflings zugreifen. Die Kombination von Tester und Adapter bietet eine ausgezeichnete Testabdeckung und höchsten Durchsatz.

Bei der Kostensenkung von ICTs konnten bisher wesentliche Erfolge erzielt werden. So sind heute für ICTs in der Grundausführung 50.000 bis 100.000 US Dollar weniger zu bezahlen als noch vor zehn Jahren. Auch wenn die Testsysteme selbst billiger geworden sind, treiben doch andere Faktoren den Preis wieder in die Höhe. So erfordern beispielsweise größere Platinen und Bauteile mit vielen Anschlüssen mehr Kanäle des Testers, für mehr Kanäle sind mehr Kanalkarten in den Tester einzusetzen. So wird aus einem anfänglich billigen System schnell ein teures. Im Gegenzug konnten durch Boundary-Scan und vektorlose Testverfahren die Kosten zwar gesenkt werden; das aber bedeutet nur einen Schritt vorwärts und zwei wieder zurück. Wenn das Produktspektrum auch nur eine einzige Platine mit einer hohen Anzahl von Testpunkten enthält, dann bestimmt diese entweder die gesamten Testkosten aller Platinen oder sie kann eben nicht dem In-Circuit-Test unterworfen werden. Die bei weitem dominierenden, immer wiederkehrenden Kosten in Verbindung mit ICTs verursachen allerdings die Adapter, von denen einer pro Platinentyp benötigt wird. Seit den Anfängen des In-Circuit-Tests ist der Nadelbett-Adapter der Mühlstein um den Hals des Testingenieurs. Beim Adapter handelt es sich um ein mechanisches Gebilde, das Wartung benötigt und sich nicht so leicht ändern lässt. Auch für seine Verbilligung konnte in den letzten Jahren gute Fortschritte erreicht werden. Da die Platinen aber immer dichter bestückt und die Komponenten immer komplexer werden, gestaltet sich der Aufbau der Adapter immer schwieriger und die Kosten steigen wieder an.

Bei größerem Fertigungsspektrum erweist sich die Adapterproblematik als immer aufwendiger und kostspieliger, da sich die Produktvarianten vermehren und die Zykluszeiten sinken. Schon bei kleinem bis mittlerem Produktmix können die Adapterkosten im ersten Jahr die Anschaffungskosten des Testers überschreiten. Der mittlere Kapitaleinsatz für einen ICT in Grundausführung liegt bei etwa 125.000 US Dollar. Für einen Adapter ist man ab 3000 US Dollar mit dabei. Abhängig von seiner Größe und Komplexität schlägt ein fertiggestellter Adapter schon mal mit mehr als 15.000 Dollar zu Buche. Für den folgenden Vergleich wurde ein eher konservativer Wert von 5000 US Dollar gewählt.

Unter einem Flying-Prober wird ein In-Circuit-Tester ohne Nadelbett-Adapter verstanden. Stattdessen werden vier sehr scharfe Teststifte (Probes) über die Platine bewegt, positioniert und kontaktiert, um elektrische Tests durchzuführen. Der Flying-Prober ist ein mechanischer Roboter, der die Probes bewegt, statt Relais zu schalten: Daher ist er um den Faktor fünf bis zehn langsamer als herkömmliche ICTs. Darüber hinaus ist seine Testabdeckung nicht so umfangreich wie beim ICT; eine eingehende Prüfung muss also noch in einem Funktionstest erfolgen. Ein Vorteil des Flying Probers ist, dass er auch dann noch erfolgreich eingesetzt werden kann, wenn der Nadelbett-Adapter seine Grenzen erreicht hat. Der Zugriff der Probes auf die Platine ist nahezu 100%ig möglich, unabhängig von der Bestückungsdichte der Platine. Außerdem übertrifft die Positioniergenauigkeit der bewegten Nadeln jeden Nadelbett-Adapter. Trotz des wesentlich geringeren Durchsatzes werden immer mehr Flying-Prober in Fertigungslinien mit vielfältigem Platinenspektrum in niedrigen Stückzahlen integriert, vor allem wegen des fehlenden Adapters, schneller Umrüstung, guter Zuverlässigkeit und Wiederholgenauigkeit.

Flying Prober wurden schon immer für den Test von Prototypen eingesetzt, bei denen es weniger auf Durchsatz als vielmehr kurze Testzyklen ankommt. Neue Entwicklungen, wie Oberflächen-Linearmotoren, steigerten die Positionier- und Wiederholgenauigkeit von Probern des oberen Leistungsbereichs, was falsches Kontaktieren sicher verhindert. Von mehreren Herstellern gefertigt und unterstützt, lassen sie sich für die Fertigungsprüfung und den Prototypen-Test gleichermaßen einsetzen. Die mittleren Anschaffungskosten eines Flying Probe-Testers in der Grundausführung liegen bei etwa 225.000 Dollar, fast dem Doppelten eines herkömmlichen ICT.

Teststrategie bestimmende Faktoren

Die Teststrategie wird von mehreren Kenngrößen bestimmt:

•Zeitfaktor

•Komplexität des Prüflings

•Anzahl der Testpunkte.

Aus dem abgebildeten Kostenvergleich ist zu entnehmen, dass der Adapter (oder sein Fehlen) die Variable mit dem größten Einfluss auf die Testkosten ist. Auch wenn die Gesamtkosten sehr wichtig sind, sollten sie nicht als alleinige Basis für die Auswahl eines ATE dienen. Dazu sind nämlich noch die Prüfmethoden und Testanforderungen des jeweiligen Produktspektrums zu berücksichtigen. Zunächst einmal sind die Zeitanforderungen festzustellen: Die Taktrate der Platinenfertigung dürfte kaum das Problem sein. Vielmehr stellt das Handling der Platinen zu Beginn und am Ende der Fertigungslinie für kleine Losgrößen einen Engpass dar. Es werden kurze Programmierzeit, schnelles Programmerstellen und Systemumrüsten für verschiedene Platinen während der Schicht benötigt. Hier wird klar, dass es zu lange dauern würde, einen Adapter zu bauen und zu handhaben, ganz zu schweigen von den Zusatzkosten der Lagerhaltung.

Ebenfalls ist die Vorbereitungszeit kritisch zu hinterfragen: Die Fehlersuche mit einem Flying-Prober kann nach einem bis vier Tagen beginnen. Ein Testadapter dagegen benötigt mindestens 13 Tage Vorlauf für seinen Einsatz: Einen Tag für die Datenaufbereitung, mindestens zehn Tage für seine Herstellung, einen oder zwei Tage für die Fehlersuche und -behebung am Adapter selber und noch mal einen bis vier Tage für das Debugging des Programms.

Bei einfachen Platinen kann ein umfangreicher In-Circuit-Test als beste Prüfstrategie gelten, nur bei Bedarf ergänzt um einen Funktionstest auf dem gleichen Gerät. In diesem Fall sind die Kosten des Testadapters durch das Einsparen des Funktionstests gerechtfertigt. Komplexere Platinen werden im Fertigungsprozess sinnvollerweise auch einer Funktionsprüfung unterworfen: Hier sorgt die Testabdeckung durch einen Flying-Prober für gute Ausbeute beim Funktionstest. In dieser Situation lassen sich ICT und Adapter durch einen Flying-Prober wirtschaftlich ersetzen.

Wenn die Anzahl der Testpunkte auf einer Platine sehr groß ist, dann ergibt sich folgendes Szenario: Ein voll ausgebauter In-Circuit-Tester mit 5000 Testpunkten dürfte bei 300.000 bis 400.000 US Dollar Anschaffungskosten liegen, während ein Flying-Prober schon für 225.000 Dollar zu haben ist. Wenn also dicht bestückte, große Leiterplatten mit vielen Testpunkten nur in kleinen Stückzahlen laufen und lange Prüfzeiten akzeptabel sind, dann wird der Flying-Prober das lohnendere Investment darstellen.

Unabhängig davon, wie sich die Industrie weiter entwickelt, kann als sicher gelten, dass die Kosten für Testadapter mit der Weiterentwicklung der Technologie Schritt halten werden. Man sollte deshalb aber keinen ICT ausmustern: Wenn sich die Testadapterkosten auf Hunderte oder Tausende Platinen umlegen lassen, ist er nach wie vor die wirtschaftlichste Lösung. Ab-hängig vom Fertigungsvolumen dürfte seine Wirtschaftlichkeitsgrenze bei etwa 50 Nagelbrett-Adaptern pro Jahr liegen. Im Endeffekt ist eine Auswahl nach wirtschaftlichen Kriterien zu treffen, zu denen auch die geeignete Definition der Teststrategie gehört. Ein Typ von Testsystem kann nicht alle Testanforderungen jedes Herstellers erfüllen. Flying-Prober sind aber dabei, ihre Bedeutung in der Fertigungslinie zu erweitern.

EPP 193

Auswahl-Tipps für Flying-Prober

Wenn die Entscheidung für einen Flying-Prober als kostengünstigste ATE-Lösung in der spezifischen Fertigungsumgebung gefallen ist, dann sollten die marktgängigen Systeme sorgfältig bewertet werden. Zur Auswahl stehen dazu die Produkte von fünf Hauptlieferanten. Ein guter Flying Prober wird folgendes bieten:• Schnelle Testentwicklung mit minimaler Debug-Zeit• Präzise Positionierung der Nadeln mit hoher Wiederholgenauigkeit. Damit lassen sich fein strukturierte Zielpunkte exakt treffen, ebenso schwierig zu kontaktierende Testpunkte oder solche, welche über Nadelbett-Adapter nicht erfassbar sind• Hohe Testabdeckung für Platinen in Oberflächenmontagetechnik mit bewährten In-Circuit-Testmethoden, hohe Ausfallsicherheit und globaler Projektierungs- und Service-SupportVon Geräten der oberen Leistungsklasse sind zusätzlich visuelle Inspektion und Test im Betriebszustand unter Spannung zu erwarten.

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)