Mikro-Elektromechanische Systeme (MEMS) enthalten fragile Teile, die aus verschiedenen Gründen in eine hermetisch abgeschlossene Kammer eingebaut werden müssen: zum Schutz vor Umwelteinflüssen, zur Steigerung der Zuverlässigkeit oder zum Erreichen bestimmter Leistungsmerkmale. Dies lässt sich mit Einbautechniken auf Wafer-Ebene (Level 0) erreichen, wo die Kammer während der Wafer-Verarbeitung entsteht. Aktuelle Forschungsarbeiten konzentrieren sich auf Gehäusetechniken, die einen guten hermetischen Abschluss des Hohlraums bieten, dessen Füllung mit Schutzgas leicht steuerbar ist.

Mieke van Bavel, Harrie Tilmans, IMEC, Leuven

Gehäuseanforderungen für MEMS

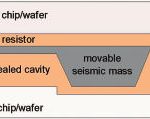

Mikro-Elektromechanische Systeme enthalten oft frei bewegliche Teile, die gegen Kontaminierung aus der Atmosphäre, durch Staub, Feuchtigkeit sowie mechanische Beschädigung und Strahlungseinflüssen zu schützen sind: Daher ist der Einbau in eine hermetisch abgeschlossene Kammer unumgänglich, deren Dichtheit die Zuverlässigkeit und Langzeitdrift des Bauteils bestimmt. Neben dem hermetisch dichten Abschluss gilt die Steuerung der Kammerfüllung als Schlüsselanforderung, die beim Packaging beachtet werden muss. Für die Leistung des Bauteils ist die Füllung der Kammer mit einem Gas oder einem Gasgemisch unter bestimmtem Druck unter Umständen entscheidend. So hängt die Ansprechzeit zum Beispiel eines Mikro-Relais stark vom Kammerdruck ab. Für ein Mikro-Bolometer muss die thermische Leitfähigkeit der Einbaukammer so gering wie möglich sein, was letztlich darauf hinausläuft, die Kammer zu evakuieren oder mit Isoliergas bei niedrigem Druck zu füllen.

Verschiedene Ebenen des Gehäuseeinbaus

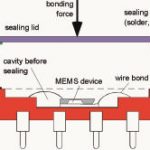

Der Einbau ins Gehäuse gemäß Level 1 umfasst die elektrische Verbindung des Chips mit der Außenwelt über Anschlüsse und die Chip-Kapselung. Beispiele derartiger Einbauten sind keramische, Metall- oder gespritzte Kunststoffgehäuse. Die Ausbildung einer Kammer während des Level-1-Packagings ist eine eingeführte Methode, die sich recht flexibel auf die Zusammensetzung der Schutzgase und deren Druck einstellen lässt. Nachteilig bei diesem Ansatz sind die hohen Kosten für Keramik- und Metallgehäuse sowie die Gefahren durch Beschädigungen und Kontaminierung, denen die fragilen MEMS-Bauteile beim Wafer-Sägen und dem folgenden Reinigen ausgesetzt sind. Billigere Kunststoff-Gehäuse scheiden aus naheliegenden Gründen für einen Einbau ungeschützter MEMS-Komponenten aus.

Das Packaging auf Wafer-Ebene (Level 0) fügt vor dem Level-1-Packaging noch einen zusätzlichen Einbauschritt ein. Gegenüber den beschriebenen Level-1-Methoden bietet es viele Vorteile, da die Gefahr einer Beschädigung der fragilen beweglichen Teile während der Wafer-Verarbeitung minimiert wird. Darüber hinaus erlaubt dieser Ansatz ein billigeres Kunststoff-Gehäuse für den fertigen Einbau.

Die IRS-Methode im Vergleich

Ein Gehäuse auf Level 0 lässt sich auf zwei Arten herstellen: Durch Mikro-Bearbeitungstechniken der Oberfläche oder Wafer-Stacking mit Wafer-Bonden. Beim ersten Ansatz der Level-0-Verpackung enthält die Kammer einen Zugangskanal für das Ätzmittel der zu entfernenden Schicht, die nach dem Abschluss der Ätzung verschlossen wird. Ein Vorteil dieses Ansatzes liegt darin, dass sich eine ganze Reihe von Wafern gleichzeitig verschließen lassen. Auf der anderen Seite lässt sich die Kammer-Atmosphäre bei dieser Technik nicht so gut steuern. Beim zweiten Ansatz wird ein Chip- oder Wafer-Stapel aufgebaut, bei dem die Abdeckung der Sensor- oder Aktor-Struktur auf dem einen Chip mit einem anderen Chip erfolgt. Für das Bonden der verschiedenen Chips stehen verschiedene Techniken zur Verfügung: Anodisches Bonden von Glas auf Silizium, Direktbonden von Silizium und Bonden mit Zwischenschichten wie Lot, Niedertemperaturglas oder polymeren Klebern. Dabei bestimmen der Prozess und die eingesetzten Materialien den Abschluss und die Steuerbarkeit der Kammerfüllung. Als Nachteil dieser Methoden gilt der Kompromiss zwischen geforderter Kammerfüllung (Gaszusammensetzung und Druck), Qualität der Bond-Kraft, Dichtheit des Verschlusses und Durchsatz in der Fertigung.

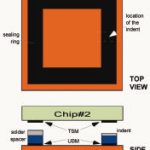

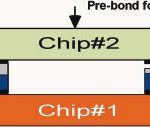

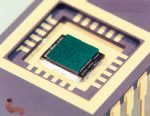

Mit der bei IMEC entwickelten IRS-Methode (indent-reflow-sealing) lassen sich hermetisch abgedichtete Kammern auf Wafer-Ebene herstellen, ohne die Nachteile der genannten Ansätze in Kauf nehmen zu müssen: Sie erlaubt sowohl eine gute Abdichtung des Kammerverschlusses als auch Steuerbarkeit der Kammerfüllung, zwei Eigenschaften, die für ein Packaging von MEMS sehr wichtig sind. Die Methode basiert auf einem Zwei-Chip-Ansatz, wobei die Chips mit einem Lot-Bond überkopf montiert werden. Zur besseren Steuerung der Kammerhöhe ist eine optionale Abstandslage unterhalb der Lotschicht auf dem ersten Chip vorgesehen. Durch diesen Ansatz wird der Hohlraum nicht in den Wafer geätzt, sondern wird statt dessen durch den Abstands- und Dichtring bestimmt. Andere Schritte des IRS-Prozessablaufs sind die Erzeugung einer Kerbe, die Vorbehandlung mit Fluor-Plasma zur Säuberung des Hohlraums, das Vorbonden ohne Schließen der Kerbe und letztlich das Verschließen der Kerbe während des Lot-Reflow-Schritts in einem besonderen Ofen. Aus diesem Prozessablauf ist eines der Schlüsselkonzepte der IRS-Technik zu erkennen: die Entkopplung von Ausrichtung und Verschluss. Um einen sicheren Übergang vom Werkzeug für die Flip-Chip-Ausrichtung und das Bonden zur Abdicht-Station zu ermöglichen, wird nach dem Ausrichten eine Vorbond-Kraft auf das Werkzeug bei leicht erhöhter Temperatur ausgeübt. In einem nächsten Schritt erfolgen dann Lot-Reflow und Abdichtung in einem speziellen Ofen mit Steuerung der Gaszusammensetzung und Druckregelung. Damit verhält sich die IRS-Technik sehr flexibel gegenüber der Wahl der Schutzgasmischung und deren Druck. Dadurch, dass die Abdichtung nach der Flip-Chip-Assemblierung erfolgt, ergibt sich eine spürbare Kostensenkung, da kein im Vakuum arbeitender Flip-Chip-Aligner nötig ist und was noch wichtiger ist: viele hermetische Mikro-Gehäuse lassen sich in einem Arbeitsgang gleichzeitig Reflow-Löten.

Anwendungen der IRS-Methode

Zusammenfassend lässt sich feststellen, dass die IRS-Methode eine kostengünstige Level-0-Gehäusetechnik ist, die es erlaubt, empfindliche MEMS-Bauteile schon in einem frühen Stadium des Packaging-Prozesses wirksam zu schützen und damit eine hohe Ausbeute und gute Kennwerte zu erhalten. Die Kombination all dieser Eigenschaften machen die hermetische Gehäusetechnik IRS sehr gut geeignet für Anwendungen am Boden und in der Luft- und Raumfahrt, wie etwa Mikro-Relais und ungekühlte thermische Infrarot-Bolometer. An diesen beiden Beispielen soll die IRS-Methode verdeutlicht werden.

Im Falle des Mikro-Relais diente die IRS-Technik zur Unterbringung der elektrischen Kontakte. Hier ist ein optimiertes Packaging wichtig, da das Gehäuse die Eigenschaften des Mikro-Relais beeinflusst, speziell den On-Widerstand RON. Daher wurde mit der neuen Einbautechnik ein Mikro-Relais in eine Kammer aus zwei überkopf verbundenen Chips eingebaut. Zur Assemblierung diente ein eutektischer Bond zwischen elektroplattiertem Zinn-Blei-Lot und Gold. Vollintegrierte, elektromagnetisch betä-tigte Mikro-Relais sind erfolgreich in seitlich verlötetem Keramikgehäuse wie auch im Kunststoffgehäuse gefertigt worden. Untersuchungen dieser Strukturen zeigten niedrige Betriebsspannungen und Ströme (2 V,8 mA), niedrigen Widerstand RON bei Kontaktschluss von 0,4 q, sehr hohen Widerstand ROFF bei geöffneten Kontakten von 1013 q sowie eine akzeptable Ansprechzeit von 1 ms und Geschwindigkeiten über 500 Hz. Dies demonstriert deutlich das große Potential dieser Bautei-le in Kleinleistungs-Anwendungen.

Als anderes Beispiel, bei dem sich der Einbau ganz entscheidend auf Leistungsdaten und Zuverlässigkeit auswirkt, dient das Mikro-Bolometer. Es erfordert einen Betrieb im Vakuum und die Integration teurer Infrarot-Optiken in ein Kamerasystem. Daher wurde die IRS-Technik zur hermetischen Kapselung auf dem Chip auf der Basis von eutektischem Lot-Bonden von zwei plattierten Ringfassungen genutzt. Einer der Ringe umgibt die Bolometer und der andere, mit der gleichen Geometrie, sitzt auf einem Top-Substrat aus Germanium, das für Infrarotlicht recht durchlässig ist. Beide Ringe sind mit NiAu und SnPb elektroplattiert und werden in einem Flip-Chip-Bonder ausgerichtet und vorgebondet. Im nächsten Schritt erfolgt das Auspumpen der kleinen Kammer zwischen den Substraten und den beiden Ringen auf den Nenndruck durch eine schmale Kerbe in der Ringstruktur. Die folgende Aufheizung der beiden Substrate auf die Schmelztemperatur des eutektischen SnPb-Lots (240 °C) veranlasst ein Reflow des Ringmaterials. Dieser Ansatz bietet wieder viele Vorteile: Frühzeitiger Schutz der empfindlichen Bolometer, da das Level-0-Packaging direkt nach der Freisetzung der Bolometer und dem Aufbringen einer Antireflex-Schicht auf das Top-Substrat aus Germanium erfolgt. Damit erweist sich der Einbau resistiver Bolometer nach dem neuen Verfahren als wichtiges Werkzeug für eine kostengünstige Fertigung von Bolometer-Arrays mit hoher Ausbeute.

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)