Ein wichtiges Ziel aller Dienstleister ist die Zuverlässigkeit der von ihnen gelieferten Produkte. Eventuell erforderliche Nacharbeiten oder der Verlust an Ansehen, wenn z.B. ein Mobiltelefon oder ein Laptop versagt, können schwer wiegende wirtschaftliche Folgen haben. Sowohl an die Qualität der Produkte als auch der Fertigungsprozesse selbst werden ständig höhere Anforderungen gestellt, da der Zuverlässigkeitsanspruch der Abnehmer ebenfalls ständig steigt.

Thorsten Niermeyer, Agilent Technologies, Böblingen

Qualitätsprüfungen spielten im Fertigungsprozess schon immer eine wichtige Rolle, und zwar nicht nur als Mittel zur Unterscheidung zwischen guten und fehlerhaften Produkten. Tests bieten die Möglichkeit zur Überwachung der Prozessqualität, und liefern das zur kontinuierlichen Optimierung der Produktionsprozesse erforderliche Feedback. Mit zunehmend komplexer werdenden Technologien, zunehmender Miniaturisierung der Elektronik und eskalierenden Produktmengen, wachsen aber auch die Anforderungen an diese Tests. Besonders wichtig ist dabei die Frage, wie sich ohne Beeinträchtigung des für hohe Fertigungsmengen erforderlichen Durchsatzes die zur Maximierung der Produktqualität erforderliche Genauigkeit der Tests sicherstellen lässt.

Als primäre Inline-Testmethode wird bei der Großserienfertigung die automatische optische Inspektion (AOI) verwendet. Die AOI-Testanlage muss dabei mit dem Fertigungsprozess Schritt halten, damit der Fertigungsfluss nicht beeinträchtigt wird. Gleichzeitig muss die Testgenauigkeit so optimiert sein, damit nicht gute Leiterplatten für fehlerhaft, oder fehlerhafte für gut befunden werden. In der AOI-Terminologie wird diese Genauigkeit oft als Entscheidungsgenauigkeit (Call Accuracy) bezeichnet.

Dieses Problem tritt jedoch bei allen Testmethoden auf. Die Schwellenwerte müssen so optimiert sein, dass zwischen den beiden genannten Situationen eine ausgeglichene Wahrscheinlichkeit besteht. Herkömmlicherweise werden Testschwellenwerte so eingestellt, dass die Wahrscheinlichkeit der Nichterkennung einer fehlerhaften Leiterplatte absolut minimal ist. Dies soll ein Produktversagen beim Anwender weitgehend vermeiden und damit auch die erwähnten Zuverlässigkeitskosten minimieren. Diese Strategie kann jedoch die Wahrscheinlichkeit, dass gute Baugruppen während der Fertigung als fehlerhaft aussortiert werden, erhöhen. Ein solches Ereignis wird als Pseudofehler bezeichnet. Pseudofehler sind ebenfalls mit nicht unerheblichen Kosten verbunden – in Form der für die Untersuchung des aussortierten Teils auf vermeintliche Fehler erforderlichen Zeit und möglichen unnötigen Nacharbeiten. Die Genauigkeit eines Testsystems wirkt sich direkt und potenziell signifikant auf die Gesamtkosten des Fertigungsprozesses aus.

Bei der automatischen optischen Inspektion werden Bilder aller Bauteile und Strukturen (z.B. Lötstellen) auf einer Leiterplatte erfasst und anschließend darüber entschieden, ob ein Fehler vorliegt oder nicht. Je nach Ergebnis dieser Entscheidung kann das AOI-System beispielsweise ein fehlendes Bauteil, ein Bauteil mit umgekehrter Polarität, eine Lötbrücke oder eine kritische Lötstelle anzeigen.

Bei dieser Bestimmung sind zwei wesentliche Faktoren zu beachten: zum einen die Bilderfassung und zum anderen die zur Entscheidungsfindung erforderliche Analyse. Beide wirken sich auf die mit dem AOI-System erzielbare Genauigkeit aus.

Im Verlauf der Entwicklung von AOI-Systemen wurden verschiedene Anstrengungen zur Feinabstimmung der Bilderfassung durch Modifikationen am Lichtsystem oder der Kamera unternommen. Dazu wurden entweder verschiedene Einstrahlwinkel und eine Orthogonal-Kamera verwendet, oder die Kamera wurde etwas aus der Vertikalen heraus versetzt (um ca. 20 °), und der Lichteinfall erfolgte im rechten Winkel. Entsprechend den geometrische Regeln optischer Systeme dürften sich die meisten Informationen über ein Objekt (z.B. eine Lötstelle) erfassen lassen, wenn zwischen Kamera und einfallendem Licht ein Winkel von möglichst 90 º be-steht. Aus diesem Grund werden bei den meisten AOI-Systemen Orthogonal-Kameras und eine gewölbte Lichtquelle verwendet, um die Leiterplatte aus möglichst niedrigem Winkel anzustrahlen (möglich ist ein Winkel von ca. 60 ° zur Vertikalen). Dieses Gesetz der Optik steht in gewissem Widerspruch zur intuitiven Vermutung bei einer ersten Beschäftigung mit AOI-Systemen, durch Versatz der Kamera ließen sich bessere Ansichten von Lötstellen erzielen. Darüber hinaus kommen die neueren Entwicklungen in der Bildverarbeitungstechnologie mit der ständig besser werdenden Auflösung von digitalen Megapixel-Kameras der AOI-Industrie natürlich sehr zugute.

Durch Verwendung verschiedener Konfigurationen von Lichtquelle und Kamera lassen sich viele Ansichten des Ziels erfassen und die anschließende Analyse dadurch genauer gestalten. Mehr Bilder zu erfassen erfordert aber leider auch mehr Zeit, und dies kann sich direkt auf den Durchsatz der Testanlage auswirken. Genauigkeit und Durchsatz repräsentieren daher in gewissem Sinn gegensätzliche Anforderungen.Die Aufgabe bei der Entwicklung von AOI-Systemen liegt darin, durch innovative Lösungen ohne Kompromisse beim Durchsatz eine optimale Entscheidungsgenauigkeit zu erreichen.

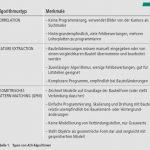

Nach Erfassen der Bilder ist darüber zu entscheiden, ob ein Fehler im Produkt vorliegt oder nicht. Hierfür werden derzeit hauptsächlich drei Typen von Algorithmen verwendet: Korrelation, Feature Extraction und geometrisches Pattern-Matching. Jeder Typ hat seine Vorteile und Nachteile (Tabelle 1). AOI-Systeme arbeiten in der Regel entweder mit einer dieser Techniken oder, wie zum Beispiel das Agilent SJ50, mit einer Kombination, um die Entscheidungsgenauigkeit zu maximieren.

In der SMT-Fertigung werden AOI-Systeme seit zehn Jahren verwendet und in diesem Zeitraum waren bei Bildverarbeitung und Algorithmen nur schrittweise Weiterentwicklungen zu verzeichnen. Im Prinzip unterscheiden sich die heute verwendeten Techniken kaum von denen der ursprünglichen Geräte. Allen heutigen Systemen ist eine grundlegende und fundamentale Eigenschaft gemeinsam: Das Prüfsystem liefert nur zweidimensionale Bilder und dies beschränkt letztendlich die Genauigkeit der Prüfung und die mögliche Reparatur. Um die AOI-Technik einen großen Schritt voranzubringen, ist ein 3D-Visualisierungsmodell für feste Körper erforderlich.

Agilent Technologies ist mit seiner SSM-Technik ein Unternehmen, das diese Fähigkeit jetzt in einem AOI-System anbietet. Solid Shape Modelling (SSM) bietet eine natürliche 3D-Visualisierung von kritischen Strukturen und Bauelementen, und erhöht damit die Wirksamkeit von AOI-Systemen ganz beträchtlich. Diese Technik kann zu größerer Entscheidungsgenauigkeit im Test führen, und ermöglicht bei der Untersuchung von verdächtigen Strukturen und bei der Reparatur fehlerhafter Komponenten eine viel genauere Fehleranalyse. SSM liefert diese realistische 3D-Visualisierung mit Hilfe der Mehrwinkel-Bildgebung. Diese Technik wurde von den Laboratories speziell für den Einsatz in AOI-Systemen verfeinert. Sie ist zum Patent angemeldet und kann als Durchbruch in der AOI-Technologie betrachtet werden.

Das AOI-System SJ50 Serie II arbeitet mit einer Orthogonal-Kamera mit segmentierten Ringen von Farblichtquellen. Das System kann verschiedene Segmente dieser Beleuchtungsringe aktivieren und deaktivieren, und das zu testende Bauteil daher aus unterschiedlichen Winkeln anstrahlen. Die verschiedenen Segmente und Winkel sind im System vorprogrammiert. Die Segmente bestrahlen das Bauteil von Norden, Süden, Osten und Westen, und anschließend aus vier höheren Winkeln mit Licht. Für eine 3D- SSM-Visualisierung sind acht Bilder von jedem Bauteil erforderlich. Mit Rot, Grün und Blau als Lichtquellen lässt sich ein vollwertiges Farbbild erzeugen. Neben 3D ist auch diese neue Farbfähigkeit für AOI-Systeme sehr wichtig, da sie die Erkennung von dunklen Bauteilen auf dunklen Leiterplatten erleichtert, und durch die Erstellung von Farbkonturtafeln der Lötstellen die Fehlerbestimmung verbessert. Der Lichtkopf erfasst von jedem Bauteil acht Bilder mit Hilfe segmentierter Lichtsteuerung. Die Software erzeugt daraus eine realistische 3D-Visualisierung des Bauteils oder der Auffälligkeit. Das AOI-System ist so ausgelegt, dass mehrere Bilder ohne Auswirkungen auf den Durchsatz des Systems erfasst werden können.

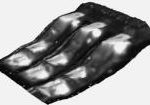

Die Bilder unterstreichen die Wirksamkeit dieser Rekonstruktion. In Bild 2 wird ein SSM-Bild mit einem normalen 2D-AOI-Bild verglichen. Auf dem 2D-Graustufenbild lässt sich nur schwer erkennen, ob die ganz links liegenden Lötstellen des SOIC gut oder fehlerhaft sind. Dies ist nicht nur für das AOI-System selbst, sondern auch für den Reparaturtechniker bei der Fehlerprüfung schwierig. Demgegenüber enthält das mit SSM erzeugte Bild sehr viel mehr Einzelheiten. Es ist klar ersichtlich, dass die beiden ganz links liegenden Pins ungenügend Lot aufweisen und daher als auffällig betrachtet werden müssen. Dies verbessert die Entscheidungsgenauigkeit des AOI-Systems und erleichtert dem Reparaturtechniker die Bestätigung des Fehlers.

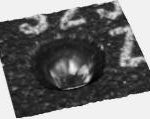

Bild 3 zeigt ein anderes Beispiel der mit SSM erzielbaren Bildqualität. Die detaillierte Darstellung einer Lötstelle ist mit keiner anderen Methode zu erreichen, ausgenommen möglicherweise einem Offline-Mikroskop. Der Reparaturtechniker kann das Bild für eine detaillierte Untersuchung durch einfache Bewegung der Maus frei drehen, so wie man dies bei Betrachtung einer Lötstelle durch ein Offline-Mikroskop tun würde.

Bild 4 zeigt eine durch SSM rekonstruierte Polaritätsmarkierung. Die ausgezeichnete Auflösung liefert eine genaue Abbildung der Vertiefung. Mit solchen Bildern kann der Reparaturtechniker selbst auf einem kleinen dunklen SOIC Polaritätsmarkierungen sicher erkennen.

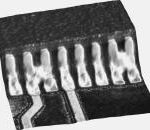

Das fünfte Bild zeigt Beispiele alltäglicher und mit Hilfe von SSM visualisierter Fehler. Die Lötbrücke ist in den äußerst klaren 3D Ansichten sehr gut zu erkennen. Auf dem Billboard-Bild (gekipptes oder verschobenes Bauteil) ergeben sich klar sichtbare Einzelheiten zur Lotform und -qualität.

Diese Beispiele unterstreichen die Vorteile einer natürlichen 3D Visualisierung in einer AOI-Umgebung. Die damit erzeugten 3D Bilder maximieren die Entscheidungsgenauigkeit bei der Prüfung und erleichtern die Fehlerbestimmung bei der Reparatur. Mit diesen neuen und hoch entwickelten Eigenschaften bleibt der Testdurchsatz von AOI-Systemen voll erhalten, und die ständig steigenden Anforderungen der Kunden an die Zuverlässigkeit der Endprodukte können problemlos erfüllt werden.

Unsere Whitepaper-Empfehlung

Entdecken Sie wie die automatische Röntgeninspektion (3D-AXI) in höchster Geschwindigkeit mit zweifelsfrei klaren und detailreichen Bildern bestmögliche Produktqualität sichert und die Kosten senkt.

Teilen: