Miniaturisierung elektronischer Produkte ist heute meist nur noch mit modernem Microelectronic Packaging und mit der Chip-on-Board-Technologie (COB) realisierbar. Anwender, die höchsten Wert auf Qualität legen, sahen bei der COB-Technologie bislang oft ein Problem. Außerhalb des Reinraums bestückte Platinen sind behaftet mit Schmutz und bergen ein Risiko für das COB-Packaging. Die komplette Bestückung im Reinraum vorzunehmen scheint vielen zu teuer. Jedoch bringt dieses Vorgehen im Gegensatz zur zweiteiligen Bearbeitung Vorteile, die letztendlich die Qualität steigern, Ausschuss reduzieren und sich damit oft ganz schnell rechnen. Anbieter, die die COB- und SMD-Bestückung aus einer Hand anbieten, haben hier die Nase vorn.

Nora Crocoll & Dietrich Homburg, Redaktionsbüro Stutensee, Stutensee

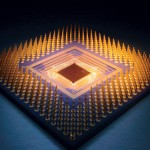

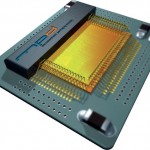

Mit Microelectronic Packaging bezeichnet man heute im Wesentlichen den Aufbau mikroelektronischer Bauelemente, Schaltungen und Module entweder in Standard-Plast- bzw. Standard-Keramik-Gehäusen oder mit Hilfe der Chip-on-Board-Technologie. Plastgehäuse sind hierbei prädestiniert für Großserienfertigung, beispielsweise von Einzelhalbleiterbauelementen. Nachteilig sind bei dieser Variante die streng vorgegebenen Gehäusegeometrien und Packagingbedingungen. Hier sind Keramikgehäuse flexibler und überzeugen zudem durch ihre geringe Feuchteaufnahme und -durchlässigkeit (Bild 1). Gleichzeitig stimmen die linearen thermischen Ausdehnungskoeffizienten von Keramikgehäusen und den eingebauten Chips nahezu perfekt überein, womit dieses Gehäusematerial optimale Voraussetzungen für eine stressfreie Montage bietet. Aufgrund ihrer Werkstoffeigenschaften sind Keramikgehäuse für den Einsatz unter Reinraum-Fertigungsbedingungen geeignet und finden typischerweise Anwendung bei der Herstellung von Einzelhalbleiterdice, Imagesensoren oder optischen Bauelementen im mittleren Stückzahlenbereich. Bei der Chip-on-Board-Technologie schließlich werden ungehäuste Halbleiter direkt auf die Leiterplatte geklebt und anschließend gebondet (Bild 2). Bei dieser Variante ist die hohe Flexibilität bei der Layouterstellung und die damit einhergehende mögliche Miniaturisierung der wesentliche Vorteil. Typische Einsatzbereiche findet das COB-Packaging bei der Fertigung von Sensormodulen wie z. B. Drucksensormodulen, bestehend aus Drucksensorchip, ASIC und einer Reihe aktiver und passiver SMD-Komponenten.

Forderung nach hoher Präzision

Die Microelectronic Packaging Dresden GmbH hat sich neben dem Packaging in Keramikgehäusen auf das COB-Packaging spezialisiert, und versteht darunter eine Technologie zur Herstellung von Einzelhalbleiterbauelementen und Modulen auf extern gefertigten Boards (Leiterplatte) oder Substraten (z.B. Keramik), wobei die gesamte Palette an Verfahren der klassischen Aufbau- und Verbindungstechnik angewendet wird (Bild 3). Dabei scheuen die Dresdener nicht vor Aufgaben zurück, die höchste Präzision beim Packaging fordern. „Beim Verarbeiten von Image-Sensoren werden zum Beispiel sehr hohe Anforderungen ans Packaging gestellt“, berichtet Thomas Ruf (Bild 4), Manager Sales & Marketing bei Microelectronic Packaging Dresden. „Während es in den meisten Fällen reicht, einen Chip „irgendwie“ auf der Leiterplatte oder einem Keramiksubstrat zu positionieren, sind bei optischen Chips die Toleranzen für die Positionierung sehr eng. Weil schon ein einziges Staubkorn den optischen Chip unbrauchbar machen kann, werden diese stets unter strengsten Reinraumbedingungen verarbeitet (Bild 5). Andererseits finden solche Sensoren ihre Einsatzbereiche oft unter rauen Umgebungsbedingungen und müssen mit Spritzwasser, Vibration oder großen Temperaturunterschieden klarkommen.“ Um solche Präzision und Robustheit erreichen zu können, ist eine gute Kenntnis der eingesetzten Materialien notwendig. Sollen Verbindungen über Jahre hinweg dicht sein, muss zum Beispiel nicht nur das Ausdehnungsverhalten von Chips und Leiterplatten, sondern auch von Loten und Klebstoffen bei unterschiedlichen Temperaturen genau bekannt sein. „Dehnt sich ein Bauteil stärker aus als ein anderes, kommt es schnell zu Rissen oder schlechten Kontaktstellen“, meint Ruf. „Hier haben wir über die Jahre hinweg viele Erfahrungen gesammelt und wissen aus der Praxis, welche Materialien sinnvoll kombiniert werden können.“

Mehr als „nur“ Chip on Board

Viele Anwender fordern heute von einem Packaging-Dienstleister mehr, als dass „nur“ Chips präzise auf Platinen bestückt werden. Deshalb bieten die Dresdner auch Leistungen, die über das COB-Packaging hinaus gehen. Auf Platinen bestückte Chips werden beispielsweise auf Wunsch entweder mit einem entsprechenden Gehäuse sicher „verpackt“, oder mit einer geeigneten Kunststoffmasse vergossen. Grundsätzlich übernehmen die COB-Experten alle Aufgaben des Prozessflusses: Vom Erstellen des Layouts und der Spezifikation über das Entwickeln eines Werkstoff- und Technologiekonzepts, die Prototypenfertigung, die eigentliche Fertigung und eine abschließenden Endkontrolle, Anwender können bei Bedarf alle Dienstleistungen aus einer Hand beziehen. „In letzter Zeit stellen wir einen Trend fest: Vor allem unsere Neukunden fragen inzwischen immer wieder an, ob wir neben dem COB-Packaging auch die SMD-Bestückung übernehmen können“, erzählt Ruf. Das überrascht kaum, denn die komplette Verarbeitung im Nutzen, von der SMD-Montage über die COB-Prozesse bis zum elektrischen Test und zur Vereinzelung in Einzelmodule oder Bauelemente, trägt in entscheidendem Maße zur effektiven und ökonomischen Fertigung bei. „Bislang haben viele unserer Kunden für Platinen, die zusätzlich mit anderen Bauteilen bestückt werden mussten, auf ein zweistufiges Konzept gesetzt“, erläutert Ruf. „Im ersten Schritt wurden die SMD-Bauteile aufgebracht, anschließend wurden uns diese Platinen zum COB-Packaging angeliefert. Das bringt in der Praxis einen wesentlichen Nachteil: Bei der SMD-Bestückung außerhalb des Reinraums „fängt“ sich die Platine leicht Schmutz ein, den sie dann zur Weiterverarbeitung im Reinraum mitbringt. Hier wird also von vornherein eine Fehlerquelle zugelassen, was es deutlich erschwert, eventuelle Fehler in nachfolgenden Prozessschritten aufzuspüren.“ Alternativ wurden SMD- und COB-Komponenten auf zwei getrennten Einheiten aufgebracht und anschließend elektrisch verbunden. Das verkompliziert das Layout erheblich und bringt, ebenso wie das Bestücken in zwei Prozessschritten, einen hohen Organisationsaufwand mit sich.

Rückverfolgbarkeit und Variantenreichtum gefragt

Auch eine durchgängige Rückverfolgbarkeit (Traceability) wird bei den geteilten oder mehrstufigen Konzepten schwierig. „Wir haben heute vermehrt auch Anfragen nach vielfältigen Varianten“, so Ruf. „Diese Individualisierung verlangt uns bei der Fertigung einiges ab. Damit wir jeder bestückten Platine zum richtigen Produktionszeitpunkt die richtige Produktionsanweisung zuordnen können, wird sie gleich zu Beginn mit einem Data-Matrix-Code versehen.“ Dank dieser eindeutigen Identifizierung der Platine ist eine nachträgliche Rückverfolgbarkeit aller Fertigungsschritte eines jeden Produkts möglich. Das bringt somit auch Vorteile für das Qualitätsmanagement. „Diese Rückverfolgbarkeit zusammen mit der kompletten Fertigung einer Platine einschließlich SMD- und COB-Bestückung in unseren Reinraumlabors erhöht die Qualität der hergestellten Produkte wesentlich. Erfahrungsgemäß können wir die relative Ausbeute deutlich verbessern und wenn man bedenkt, dass wir teilweise in einer Charge Stückzahlen von einer Million produzieren, entsprechen drei Prozent gleich 30.000 Stück. Das bedeutet 30.000 mehr hergestellte Baugruppen, aber auch entsprechend weniger Materialkosten und Herstellungskosten. Gleichzeitig ist vor dem wachsenden Interesse am Umweltschutz natürlich auch relevant, dass deutlich weniger Ausschuss produziert wird, der nicht zuletzt oft schwierig zu entsorgen ist. So rechnen sich die erhöhten Kosten für die komplette Bestückung im Reinraumlabor oft ganz schnell, bei gleichzeitig deutlich verbesserter Produktqualität.“ Wer also von einem Packaging-Dienstleister mehr erwartet als das reine Platzieren von Chips auf einer Leiterplatte, erhält bei den Dresdner COB-Experten zusätzliche Leistungen wie z.B. durchgängige Rückverfolgbarkeit, extrem präzises Chip-Bonden vor allem auch für Sensor-Chips, vollständige Montage aller Bauteile und Gehäuse sowie professionelle Qualitätstests am Ende der Produktion, alles gepaart mit jahrelang angesammeltem Know-how.

EPP 436

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)