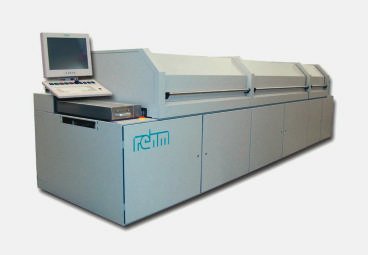

Betriebskosten sind ein wichtiges Kriterium bei der Anschaffung von Maschinen und Anlagen. Die Reflow-Lötanlage V8 von Rehm wartet daher im Vergleich zum Vorgängermodell V6 mit einer saubereren Prozesskammer, erhöhter Prozessstabilität und verbesserter Wärmeübertragung auf. Die Vorteile sind weniger Wartungsaufwand sowie geringerer Energie- und Stickstoffverbrauch. Zudem ist der Ofen bei gleichbleibender Prozessperformance 500 mm kürzer ausgefallen.

Rehm Anlagenbau, Blaubeuren

Residue-Management

Das Residue-Management-System ist in der neuen Ausführung funktional von der Kühlstrecke getrennt. Es wurden zwei getrennte Zyklon-Einheiten integriert, die zum einen die Vorheizzonen und zum anderen die Peak-Zonen von Residues reinigen. Beide Kondensateinheiten sind im Aufbau und in der Wirkungsweise identisch und sind in der Lage, flüssige, harzförmige und feste Rückstände zurückzuhalten. Durch das Absaugen der Residues unmittelbar am Entstehungsort werden diese nicht in der Heizkammer verschleppt und so Kontaminationen im Prozessraum verhindert.

Das aus den Heizzonen abgesaugte Prozessgas wird dazu über einen Zyklon mit integriertem Elektro-Röhrenfilter geführt und über einen zusätzlichen Feinfilter, den sogenannten Polizeifilter, gereinigt wieder der Prozesskammer zugeführt. Im Zyklon selbst werden die kondensierbaren Rückstände abgeschieden, die festen Partikel werden in dem Röhrenfilter herausgefiltert. Die kondensierten flüssigen und harzförmigen Rückstände fließen an der Innenwand des trichterförmigen Zyklons nach unten in Auffangflaschen ab. Der Zyklon wird von außen gekühlt. Er ist dazu an den Kühlkreislauf der Anlage angeschlossen. Der im Zyklon integrierte Elektro-Röhrenfilter erzeugt ein Hochspannungsfeld, mit dessen Hilfe die festen Rückstände (Partikel) an den Wänden ausfallen und in den gleichen Auffangbehälter rieseln wie die flüssigen Rückstände. Das so gereinigte Prozessgas wird über einen Sammelkanal den Prozesszonen wieder zugeführt.

Der Zyklon selbst ist einfach zu reinigen. Er kann mit herkömmlichen Reinigungsmedien einfach eingesprüht werden. Die Rückstände im Zyklon lösen sich von der Wand und fließen in die Auffangflasche ab. Der Elektro-Röhrenfilter kann nach oben herausgenommen und in einem Reinigungsbad gesäubert werden.

Der Wirkungsgrad dieses Reinigungskonzepts erreicht auch bei hoher Residuekonzentration einen Abscheidungsgrad > 98%.

Stressfrei Kühlen

Die Kühlstrecke besteht aus zwei Kühlzonen, die unabhängig voneinander regelbar sind. Dies ermöglicht eine zusätzliche Einflussnahme auf den Abkühlgradient der zu lötenden Baugruppe, so dass die thermische Belastung minimiert werden kann. Das in der Kühlstrecke befindliche Prozessgas zirkuliert nur innerhalb der jeweiligen Kühlzone. Durch die Trennung des Residue-Management-Systems vom Kühlstrecken-Bereich sind dort nur wenig Verunreinigungen zu erwarten. Diese werden in speziellen Auffangschalen erfasst, die zur leichteren Wartung und Reinigung vollständig herausgenommen werden können.

Heizmodule mit einer optimierten Strömungsführung und einem erhöhten Volumenstrom, der zusätzlich individuell regelbar ist, kennzeichnen die neue Wärmeübertragung in der V8. Im Vorheizbereich geschieht die Strömungsführung durch den Einsatz von Lochblech-Düsenfeldern. In der Peak-Zone wird über neuartige Schlitzdüsenfelder mit Ypsilon-Slot-Nozzles für eine effiziente gleichmäßige Wärmeübertragung auf die Baugruppe gesorgt. Breitenprofile von 2 K sind hiermit möglich.

Der Volumenstrom der Heizmodule kann individuell geregelt werden, um bestimmte Anforderungen spezieller Baugruppen besser gerecht zu werden.

Die mechanischen Komponenten der V8 befinden sich komplett im unteren Maschinenbereich. Dies bedeutet, dass die gesamte Prozesskammer von oben frei zugänglich ist. Antriebe für das Transportsystem und die Mittenunterstützung befinden sich außerhalb der Kammer. Dadurch wird eine mögliche Verschmutzung sowie daraus resultierende Störungen vermieden.

Durch die vergrößerte Transportbreite ist die Verarbeitung von Baugruppen bis zu 508 mm möglich. Unterschiedliche Varianten wie z.B. Einzel- oder Doppelspur-Transport, Rechts/Links- oder Links/Rechts-Lauf sowie kundenspezifische Lösungen sorgen für Flexibilität. Die Mittenunterstützung ist als geschlossene Laschenkette ausgeführt.

Prozess- und Maschinenfähigkeit

Ein wichtiger Parameter beim Löten ist das Temperaturprofil. Es ist nachweisbar, dass ein schlecht eingestelltes Profil zu einem signifikanten Anstieg von Lötfehlern wie z.B. Tombstoning oder Nichtlötungen führt. Will man Prozessfähigkeits-Analysen für Temperaturprofile nach den üblichen Vorschriften (z.B. Bosch Heft 9) durchführen, sind mindestens 50 Messungen notwendig. Der dafür nötige zeitliche Aufwand von mindestens zwei Tagen lässt sich in der Praxis nicht treiben.

Eine Möglichkeit die Problematik zu umgehen ist die Auswertung von Messdaten von Temperatursensoren, die im aktiven Raum des Reflow-Ofens angebracht sind. Bei Rehm Reflow-Systemen sind sie standardmäßig über der Transportebene in unmittelbarer Nähe des Lötguts angebracht.

Optional ist die V8 mit einem Capability-Control-System (CCS) ausgestattet, das die Fähigkeitskoeffizienten nach gängigen Algorithmen berechnen kann. Über die vorinstallierte Software werden die Temperaturdaten online ausgewertet. Die Messdaten werden lediglich für Fähigkeitsanalysen verwendet und dienen keinen weiteren Zwecken wie beispielsweise zur Regelung der Heizzonen. Das hat den Vorteil, dass während der Fertigung ständig aktuelle Messwerte zur Verfügung stehen, ohne das ein Produktivitätsverlust vorhanden ist. Die damit gewonnene Anzahl an Messwerten hält aus statistischer Sicht jeglicher kritischen Betrachtung stand. Über die CCS-Software werden die Temperaturdaten produktabhängig abgelegt, d.h. der Ofen wird für jedes Produkt getrennt kontrolliert.

Temperaturdaten prozessabhängig ablegen

Anhand der Einführung eines neuen Produkts soll die Funktionsweise kurz erläutert werden: Nach dem Setup des Temperaturprofils erfolgt der sogenannte Vorlauf. Durchführung und Auswertung dieses Vorlaufs orientieren sich an den Vorschriften von Bosch. Es werden die Temperaturdaten der ersten 50 Baugruppen erfasst und daraus typische Parameter wie z.B. die mittlere Zonentemperatur und die zugehörige Standardabweichung ermittelt. Aus diesen Größen werden dann die Qualitäts-Regelkarten für jede Zone konstruiert: je eine Mittelwert- und Standardabweichungs-Karte.

Beide Karten dienen insbesondere dazu, eventuelle Instabilitäten im Ofen anzuzeigen, da diese wesentlich früher erfolgen, bevor andere Überwachungsmechanismen Abweichungen erkennen. Weiterhin wird fortlaufend der Maschinenfähigkeits-Index Cmk für jede Zone ermittelt. Der Index für den gesamten Ofen wird aus dem Minimum der Fähigkeitswerte aus allen Zonen bestimmt und fortlaufend angezeigt.

Ständige Prozessüberwachung

Mit Hilfe dieser Lösung ist eine ständige Prozessüberwachung im Sinne der SPC (Statistical Process Control) möglich. Zusätzlich können ständig aktuelle Maschinenfähigkeitswerte ausgewiesen werden. Mit dem System wird eine Online-Überwachung ermöglicht, die keine Produktivitätsbremse darstellt. Wird zusätzlich ein Tracebility-Tool integriert, lassen sich dem konkreten Produkt die Fähigkeitswerte zuweisen.

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: