Zunehmende Miniaturisierung, die Verwendung hoch empfindlicher Bauteile sowie steigende Qualitätsansprüche und wachsender Kostendruck stellen hohe Anforderungen an die Produktion von elektronischen Baugruppen. Arbeitsgänge wie das Heraustrennen von Leiterplatten aus dem Nutzen sollten deshalb weitgehend automatisch und wegen der geringeren Krafteinbringung und hohen Kantenqualität durch Fräsen und/oder Sägen erfolgen.

GAS Automation, St. Georgen

Die technischen und wirtschaftlichen Vorgaben, ergänzt durch die Genauigkeit und Reproduzierbarkeit der Arbeitsabläufe, erfüllen Nutzentrenner verschiedener Ausführungen und Automatisierungsgrade.

Nutzentrenner für individuelle Anforderungen

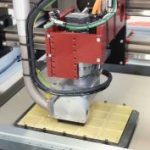

Mit zwei Neuentwicklungen erweitert GAS Automation ihre Baureihe der Nutzentrenner. Sie basieren auf dem vor etwa zwei Jahren eingeführten Typ SAR 1000 B der als Stand-alone-Gerät hinsichtlich Handling, Verfahrgeschwindigkeit, Positioniergenauigkeit und Wirtschaftlichkeit neue Maßstäbe in der Prozesskette „Leiterplattenfertigung“ setzte. Konzipiert für die gleichen Anwendungs- und Arbeitsbereiche ist die Neuentwicklung SAR 1000 D standardmäßig mit einem in einer Drehachse gelagerten Scheibenfräser und einem linearen Shuttle für die Nutzenzufuhr ausgestattet. Der Inline-Nutzentrenner ILR-1500 lässt sich optional ausgabeseitig mit einem Palettierer des Unternehmens automatisieren. Zusammen mit Servogreifern für das Leiterplattenhandling und mit einem von unten arbeitendem Schaftfräser ist dieser Nutzentrenner äußerst vielseitig einsetzbar.

Baureihe zum stressfreien Trennen

Beide Geräte basieren auf einem robusten, schwingungsarmen Schweißgestell, und bilden mit der Blechverkleidung und dem integrierten Schaltschrank eine kompakte, geschlossene Einheit. Der Geräuschpegel, gemessen im Abstand von 1,2 m, beträgt max. 65 db(A). Trotz der hohen Verfahrgeschwindigkeiten von 2000 mm/s in X- und Y-Richtung sowie 1000 mm/s in der Z-Achse, positionieren die Linearmotorantriebe den Nutzen und das Werkzeug mit einer Wiederholgenauigkeit von ± 0,01 mm und dank der Bearbeitungstoleranz von ± 0,1 mm werden Schäden an den Bauelementen und Leiterplatten vermieden, und die für die Serienfertigung notwendige Reproduzierbarkeit der Arbeitsabläufe ist gewährleistet.

Alle Bedienfunktionen für den Nutzentrenner und die verschiedenen Automatisierungseinrichtungen lassen sich an dem schwenkbaren Touch Screen Monitor bequem eingeben. Das Betriebssystem läuft unter Windows 2000 oder Windows XP und kann mit der IPC-Steuerung von Beckhoff nach kurzer Einweisung bedient werden.

Für den vollautomatischen Arbeitsablauf empfiehlt sich ein Bilderkennungssystem. Seine auf den Achsen montierte Kamera erkennt die Lage des Nutzens im Arbeitsraum, erfasst die in Spalten und Reihen platzierten Leiterplatten, und veranlasst gegebenenfalls eine Achskorrektur des Trennwerkzeuges. Danach wird der Nutzen- und/oder Leiterplattencode identifiziert, und das teileabhängige Trenn- und Handlingprogramm gestartet. Als weitere Automatisierungselemente sind ein Barcodeleser, leiterplattenspezifische WT-Codierungen, eine Gut- und Schlechtteileerkennung sowie eine Werkzeugbruch- und Fräsbürstenkontrolle lieferbar. Ein Produktionsdatenerfassungssystem mit Traceability-Funktion erlaubt den lückenlosen Leistungsnachweis und die Einbindung des Nutzentrenners in übergeordnete Systeme.

Stand-alone-Gerät

Modell SAR 1000 D in Gantry-Bauweise ist mit einer Stellfläche von nur 1,75 m² für Werkstückträger bis 550 x 550 mm ausgelegt. Damit lassen sich Nutzen bis 366 x 442 mm (X/Y) und einer Dicke von 0,5 bis 3,2 mm bearbeiten. Das Trennwerkzeug wird von einer Drehachse aufgenommen, die von der am Querbalken geführten Z-Achse bewegt wird. Deren AC-Motor positioniert das Werkzeug in der C-Achse von 0° bis 90° in Schritten von 0,01°. Je nach Einsatzgebiet kommen hartmetall- oder galvanisch beschichtete Scheibenfräser ab einer Dicke von 0,3 mm und einem Durchmesser von 75 mm zum Einsatz. Die Trennwerkzeuge erlauben Vorschubgeschwindigkeiten bis 12 m/min. Durch die in vier Achsen verfahrbaren Werkzeuge muss der Anwender keine aufwändigen Layoutänderungen am Produkt vornehmen, wenn beispielsweise bei einem Nutzen weitere Bearbeitungen wie das Schneiden mit Rollen- oder Parallelmessern vorgesehen sind.

Die Nutzen werden von zwei, auf verschiedenen horizontalen Ebenen, fahrenden Werkstückträgern in Fräsposition gebracht. Dank des Shuttleprinzips kann der Bediener während der Hauptzeit die ausgefrästen Leiterplatten entnehmen, und den zweiten Werkstückträger beladen. Die Wechselzeit der auf den Shuttles montierten Werkstückträger von der außerhalb der Schutzscheiben angeordneten Beladeposition in die Arbeitsstellung, beträgt einschließlich Heben auf die Arbeitsebene weniger als vier Sekunden. Der Scheibenfräser trennt die Leiterplatten von oben. Ihren Halt gewährleistet ein an der Fräsachse befestigter Fräsbürstenhalter. Er fixiert bei der Spindelzustellung die von Haltestiften eingegrenzte Leiterplatte in Z-Richtung. Weitere mechanische oder pneumatische Hilfsmittel sind nicht erforderlich.

Inline Gerät

Bei dem Inline Nutzentrenner ILR-1500 trennt der in einem Kreuzachsensystem aufgenommene Schaftfräser die Leiterplatte von unten aus dem Nutzen. Mit Fräsern von 1 bis 3 mm Durchmesser lassen sich Nutzen bis 380 x 300 x 3,2 mm mit einer Schnittgeschwindigkeit bis zu 5 m/min bearbeiten. Die Nutzen werden über ein Transportband mit automatischer Breitenverstellung in den Arbeitsraum gefördert, von frei programmierbaren Stoppern in der Bearbeitungsstellung positioniert, und von pneumatischen Zylindern indexiert und geklemmt.

Eine an dem oberen Achssystem befestigte Greifeinrichtung fasst in Verbindung mit dem Bilderkennungssystem die Leiterplatte vor dem Trennvorgang. Je nach Nutzenart und -größe kommen dafür Servogreifer oder pneumatische Ein- oder Mehrfachgreifer zum Einsatz. Damit sich diese ohne großen Aufwand auf die verschiedenen Abmessungen umrüsten lassen, ist eine automatische Wechseleinrichtung für drei Greifer optional lieferbar. Die herausgetrennten Leiterplatten werden auf einem kundenseitigen Gurtband, einem Werkstückträger oder in einer Palette, die mit dem Standard-Palettierer gekoppelt ist, abgelegt.

Der Palettierer wird an der Stirnseite angedockt und vom ILR-1500 gesteuert. Die vereinzelten Leiterplatten werden in Trays von max. 400 x 600 mm lagerichtig sortiert und palettiert. Abfälle gelangen automatisch über eine Rutsche in den Abfallbehälter. Optional ist ein Werkzeugwechsler mit 10 Stationen lieferbar. Beschädigte Fräser oder Fräser mit Standzeitbegrenzung werden automatisch außerhalb der Maschine entsorgt.

EPP 420

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: