Eine deutlich vereinfachte Linienaustaktung und eine schnelle und einfache Optimierung der Fertigung neuer Produkte ermöglicht der neue Siplace Multistar. Er verbindet als weltweit erster Bestückkopf die Geschwindigkeit der Collect & Place-Bestückung mit der Vielseitigkeit der Pick & Place-Bestückung. CPP (Collect & Pick & Place) nennt Siplace die Technologie, die gewohnt hohe Bestückgeschwindigkeiten der Siplace X-Serie mit größter Flexibilität kombiniert.

Sinkende Losgrößen, häufigere Produktwechsel und stetig wachsende Bauteilvielfalt: Auf diese Trends antworteten die Bestückmaschinenhersteller bisher mit einer stetig wachsenden Anzahl von spezialisierten Bestückköpfen in kleinen Modulen. Mit bis zu 10 verschiedenen Köpfen versuchten einige Hersteller ihre Maschinen und Linien anforderungsgerecht zu optimieren. Im Falle einer Produktänderung sank die Linienleistung jedoch oft deutlich, weil die Köpfe nicht mehr optimal zum neuen Produkt passten. Kopfwechsel, Umrüstungen und Modulumstellungen waren die zeitintensive Konsequenz.

Die Ingenieure von Technologieführer Siplace weisen jetzt einen völlig anderen Weg: Mit dem Siplace Multistar-Bestückkopf vereint erstmals ein einziger Kopf die bisher streng getrennten Bestückmodi Collect & Place und Pick & Place – und kann darüber hinaus im Mixed Mode beide Modi kombinieren.

Das bietet Elektronikfertigern völlig neue Möglichkeiten und wird die Austaktung von SMT-Linien revolutionieren. Der Siplace Multistar deckt ein so breites Spektrum an Bauteilen ab und ist so flexibel einsetzbar, dass er alleine dafür sorgt, dass die Fertigungslinie automatisch und ohne Verzögerung für die unterschiedlichsten Produktvarianten optimiert werden kann. Er kann im Collect & Place Modus die schnelle Verarbeitung kleinerer Bauteile übernehmen, im Mixed Mode schnell mittelgroße Bauelemente bestücken oder als End-of-line-Bestückkopf im Pick & Place Modus große Bauteile platzieren. So kann er sich blitzschnell an beliebig viele Produkte anpassen. Umrüstungen, Kopfwechsel oder Linienänderungen sind nicht notwendig. Die Linienaustaktung erfolgt über Software innerhalb von Sekunden.

Ein Kopf für 01005 bis 50 x 40 mm

Der CPP-Kopf ist drei in einem – er ermöglicht mit drei verschiedenen Betriebsmodi ein neues Höchstmaß an Flexibilität in der Siplace Linie (siehe Kasten mit Bestückmodi). Im durchgängigen Collect & Place-Betrieb nimmt der neue Kopf jeweils zwölf Bauteile mit Größen von 01005 bis 27 × 27 mm bei 8,5 mm Höhe auf. Im neuen Mixed Mode aus Collect & Place und Pick & Place kann er darüber hinaus gleichzeitig Bauteile unterschiedlicher Größen bis zu 32 × 32 mm und einer Höhe von 11,5 mm verarbeiten. Bei Pick & Place-Operationen ist die Aufnahme und Platzierung von Bauelementen mit einer Fläche von bis zu 50 × 40 mm möglich. Damit können nun auch viele Bauelemente, die bisher nur vom Siplace TwinHead bestückt werden konnten, direkt vom CPP-Kopf verarbeitet werden.

Der neue, multifunktionale CPP-Bestückkopf bewältigt somit alles, wofür bisher die bewährten Siplace 12-Segment-Collect & Place- sowie die Siplace 6-Segment-Collect & Place-Köpfe eingesetzt wurden. Der Siplace Multistar bestückt dabei aber viel schneller und mit einem nochmals erweiterten Bauteilspektrum. So erreicht eine Siplace X4 mit vier 12-Segment-Collect&Place-Köpfen bisher rund 53.000 BE/h, mit vier CPP-Köpfen bestückt die gleiche Maschine über 80.000 BE/h. Viel entscheidender als die Leistungssteigerung an einer isolierten Maschine aber sind die Effizienzgewinne, die sich mit dem Siplace CPP-Bestückkopf in der Linienkonfiguration erreichen lassen.

Keine Linienanpassung – nur Bestückmodus ändern

Die neuen Möglichkeiten bei der Linienkonfiguration lassen sich beispielhaft an verschiedenen Fertigungsszenarien veranschaulichen. Das erste Szenario betrifft die für Mitteleuropa sehr typischen, flexiblen Fertigungen mittlerer Größe. Die Produktvielfalt bereitet Probleme, die Linien für einzelne Produkte optimal auszubalancieren. Bisher müssen Elektronikfertiger bei Produktwechseln komplett umbauen bzw. neu konfigurieren und optimieren. Insbesondere Auftragsfertiger sind häufig gezwungen, einen Kompromiss zwischen Flexibilität und Leistung einzugehen.

Ganz anders mit dem Siplace CPP-Kopf. Hier kann künftig in den meisten Fällen das gesamte Produktspektrum mit einer oder mehreren einheitlichen Linien gefertigt werden. Je nach Produkt lässt sich die Linie durch unterschiedliche Rüstungen und eine intelligente Abfolge der drei CPP-Bestückmodi ausbalancieren und in der Leistung optimieren – ganz ohne Umrüstaufwand. Für einzelne Odd-Shape-Komponenten werden dann nur noch TwinHeads am Linienende benötigt. Das Ergebnis ist eine deutlich erhöhte Linienproduktivität – bei gleichzeitig stark erweiterten Bauteile- und Produktspektren der Linien.

Entlastung bei Stellplätzen am Pick&Place-Kopf

Der Effekt des innovativen Rüstkonzeptes und einer optimierten Linienbalance lässt sich auch in kleinen Fertigungen aufzeigen. Die einzige Linie des Siplace Referenzkunden bestand in diesem Falle aus einer Siplace X4 mit vier 20-Segment C&P-Köpfen und einer Siplace X3 als End-of-Line mit je einem 12– und 6-Segment Collect&Place sowie einem Twin-Head. Allerdings bereitete die Bauteilvielfalt am TwinHead Kopfzerbrechen – für dauerhafte Festrüstungen der geforderten Varianten und Produkte reichten an diesem Maschinensegment die Stellplätze nicht aus.

Ganz anders stellt sich die Situation nach dem Ersatz der beiden 12– und 6-Segment C&P-Köpfe durch zwei Siplace CPP-Bestückköpfe dar: Bauteile bis zu einer Größe von 50 mm x 40 mm x 11,5 mm können nun von freien Stellplätzen statt vom TwinHead von den CPP-Köpfen verarbeitet werden. Wegen der höheren Bestückleistung können diese die zusätzlichen Bauteile ohne Zeitverlust zusätzlich zu den bisherigen Bauteilen verarbeiten. Das Ergebnis: Das Nadelöhr am TwinHead wird beseitigt, Umrüstungen sind nicht notwendig, Linienverfügbarkeit und Gesamtproduktivität steigen stark an.

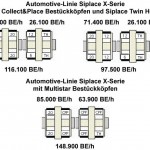

Ähnlich gestaltet sich die Fertigung in Anwendungen mit einer hohen Anzahl kleiner und mittelgroßer Bauteile. So ist beispielsweise im Automotive-Bereich nur bei wenigen Produktvarianten der Einsatz eines Pick & Place Kopfes notwendig. Damit stellt aber der Pick & Place Kopf in den meisten Losen eine unnötig teure Verlängerung der Linie dar. Der Elektronikfertiger hat die schmerzliche Wahl zwischen sinkender Produktivität pro Stellfläche oder hohem Konfigurationsaufwand – in jedem Falle sinkt die Linienproduktivität.

Mit dem CPP-Kopf gehört das der Vergangenheit an. Für sämtliche Produkte ohne P&P-Bestückprozesse wird immer die höchste Leistung erzielt, für die restlichen Produkte kann einfach ohne Umbau ein CPP-Bestückkopf am Linienende im P&P-Modus verwendet werden. Ein weiterer Vorteil der vereinheitlichten Linienkonfiguration: Bei sich ändernden Fertigungsvolumina lassen sich Aufträge einfacher und ohne Leistungseinbußen von einer Linie auf die andere übertragen.

Neue Potenziale in der Volumenfertigung

Auch in der Volumenfertigung, etwa für Mobiltelefone oder Consumer-Elektronik, erschließt der Siplace CPP-Bestückkopf neue Potenziale bei der Linienleistung. Die meisten Bauelemente haben hier eine Größe vom maximal 6 × 6 mm und werden mit dem 20-Segment C&P Kopf bestückt. Die verbleibenden Bauelemente der Leiterplatte wie CSPs, weitere ICs, Stecker oder Shields benötigen bisher sehr flexible P&P- oder Multifunktions-Köpfe, die im End-of-Line-Bereich (EoL) bestücken. Das Mengenverhältnis dieser Bauteilgruppen variiert je nach Produkt. Damit verschiebt sich der taktgebende Engpassbereich von Modul zu Modul und genau dies erschwert das Ausbalancieren der Linie bei Produktwechseln. Die entstehenden Leistungsdefizite der Linie müssen durch zeitintensive Kopf- und/oder Modulwechsel ausgeglichen werden.

Der CPP-Kopf ermöglicht auch hier ein Plus an Leistung und Flexibilität. Da die CPP-Bestückköpfe flexibel für Highspeed-C&P wie auch für anspruchsvolle P&P-Aufgaben eingesetzt werden können, lassen sich die jeweiligen Engpassbereiche gezielt entlasten und die Linie ist für jeden Auftrag optimal ausbalanciert.

Flexibler bei Rüstung und Linienkonfiguration

Diese Szenarien zeigen: Weil die zu bestückenden Bauelemente und die entsprechenden Förderer dank des CPP-Kopfes wesentlich besser und flexibler auf die Gesamtlinie verteilt werden können, bleibt der Effizienzgewinn durch den CPP-Kopf nicht auf eine höhere Bestückleistung begrenzt. Vielmehr steigt die Gesamtleistung der Linie, weil sie für die meisten Produkte deutlich einfacher, flexibler und besser ausbalanciert werden kann.

Zusätzliche Produktivitätsgewinne werden bei Produktänderungen über den Wegfall von Konfigurations- und Umbauzeiten generiert. Statt aufwändig neu zu konfigurieren, reicht es, die verschiedenen Betriebsmodi der CPP-Köpfe mit der intelligenten Siplace Pro – Software zu nutzen.

Insbesondere bei größeren Fertigungen fallen die sinkenden Wartungskosten respektive Cost-of-Ownership, ebenfalls ins Gewicht: Maximal drei unterschiedliche Bestückköpfe (Siplace Collect&Place Bestückköpfe, Siplace CPP-Bestückkopf und Siplace TwinHead) müssen gepflegt und mit Ersatzteilen versorgt werden.

Der neue CPP-Bestückkopf ist ab März für die Siplace Bestückautomaten der X-Serie verfügbar. Gemeinsam mit dem Siplace 20-Segment-C&P-Kopf und dem Siplace Twin Head hebt der Siplace CPP-Kopf die Effizienz und Flexibilität bei hoher Präzision und Robustheit auf eine neue Stufe. Die Siplace-Referenzkunden sprechen nach ihren Tests unisono von völlig neuen Möglichkeiten und einer echten Revolution bei den Bestückkonzepten.

EPP418

Drei-in-einem

Die bisher streng getrennten Bestückmodi Collect & Place und Pick & Place vereint der CPP-Bestückkopf im Siplace Multistar. Damit kann der Kopf flexibel in drei Bestückmodi genutzt werden:

Collect & Place-Modus

- Bauelemente-Spektrum: 01005 bis 27 × 27 mm bei 8,5 mm Höhe

- Geschwindigkeit: 20.000 bis 23.500 BE/h

- Genauigkeit: ± 50 μm / 4 σ;

- Mixed Modus

- Bauelemente-Spektrum: 01005 bis 32 × 32 mm bei 11,5 mm Höhe

- Pick & Place Modus

- Bauelemente-Spektrum: 01005 bis 50 × 40 mm bei 11,5 mm Höhe

- Geschwindigkeit: bis 1.500 BE/h

- Genauigkeit: ± 45 μm / 4 σ

CPP: Innovation beginnt im Kopf

Im neuen Siplace CPP-Bestückkopf kommen viele der innovativen und robusten Technologien zum Einsatz, die für den Siplace Hochleistungs-20-Segment C&P-Kopf (CP20) entwickelt wurden. Für hohe Zuverlässigkeit und Präzision bei gleichzeitig hoher Bestückleistung treibt hier wie dort ein im Kopf-Rahmen integrierter Motor die Sternachse an. Jedes Segment wird unabhängig voneinander über Direktmotoren gelenkt.

Der Siplace CPP verfügt über zwei Kamerasysteme und zeigt auch hier seine Vielseitigkeit. Die Bauteilprüfung größerer Bauteile im Pick & Place Modus übernimmt eine stationäre Kamera. Für die performante Bestückung kleiner Bauteile per Collect & Place wird eine weitere Bauteilkamera im Kopf genutzt. Stets werden durch die Kopfrotation alle Bauteile einzeln an den Vision-Systemen vorbei geführt und geprüft. Zusätzlich ist der Siplace CPP-Kopf mit einem Bauteilsensor ausgerüstet, der bei 01005-Komponente und anderen kleinen Bauteilen extrem niedrige dpm-Raten und eine hohe Zuverlässigkeit garantiert. Mit dem Siplace Multistar-Bestückkopf vereint erstmals ein einziger Kopf die bisher streng getrennten Bestückmodi Collect & Place und Pick & Place – und kann darüber hinaus im Mixed Mode beide Modi kombinieren.

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: