Für industrielle Lötprozesse in der Elektronikfertigung ist es nötig, die kritischen Parameter zu charakterisieren, die zum Erzielen von optimalen Lötstellen nötig sind. In dieser Studie durchlief ein Baugruppentyp sowohl eine Wellen- als auch eine Selektivlötanlage. Frühere Studien, in denen man Ergebnisse dieser Lötanlagen verglich, zeigten, dass sich als Funktion der thermischen Zyklen deutliche Unterschiede in der Lötstellenfestigkeit ergaben, außerdem wurde auch die Zuverlässigkeit des verwendeten Materials beeinflusst. Mit neuen Löttechniken wie SelectWave und MultiWave für bedrahtete Komponenten in Durchkontaktierungen ist es nötig, für die Qualität und Festigkeit der Lötstellen im Vergleich zu herkömmlichen Bleifrei-Wellenlötverfahren Referenzdaten zu gewinnen. Der Lötprozess beeinflusst entscheidend die Baugruppenqualität, charakterisiert durch Lotfluss in der Durchkontaktierung, Brückenbildung, ungelötete Stellen, Lotperlenbildung usw.

In dieser Studie wurde zuerst das Ausmaß der Defektbildung beim Wellenlöten in Bezug auf die Prozessparameter wie Flussmittelmenge, Vorheiztemperatur, Temperatur des Lots und Kontaktzeit untersucht. Für die Untersuchungen beim Selektivlöten wurde unterschieden in einen Prozess mit nur einer Lötdüse sowie einen solchen mit mehreren Lotdüsen. Für jeden dieser Selektiv-Prozesse wurde das Experiment definiert, indem das Test-Objekt zuerst charakterisiert wurde. Mit einem Temperaturprofiling der Legierung wurde der effektive Arbeitstemperaturbereich der Lotlegierung festgestellt. Ähnlich wie beim Wellenlötprozess wurden auch hier die vier relevanten Parameter variiert: Flussmittelmenge, Vorheizprofil, Lotlegierungstemperatur sowie Kontaktzeit, die abhängig von der Schlepp- bzw. Eintauchzeit ist. Anschließend wurde der Prozess für jeden dieser Einflussfaktoren optimiert, wobei man die kritischen Defektbereiche analysierte, einschließlich Füllung der Durchkontaktierung, Benetzung der Oberseite, Brücken- und Lotperlenbildung.

Ein Ziel dieser Untersuchung war, jene kritischen Parameter zu erkennen und zu optimieren, die einen robusten Prozess garantieren. Außerdem wurde auch festgestellt, welcher Zusammenhang existiert zwischen dem Füllungsgrad der Durchkontaktierung mit Zinn oder ihrem Benetzungsgrad einerseits und andererseits der Zugbelastung, der eine Lötstelle widerstehen kann. Für diese Arbeit wurden Leiterplatten mit Bauteilen bestückt, dann diese Baugruppen in Ermüdungstests einer unterschiedlichen Zahl von thermischen Zyklen unterzogen, anschließend Zugtests an den Anschlüssen durchgeführt und schließlich Fehleranalysen in Bezug zu den Lötanschlüssen der bestückten Bauteile vorgenommen. Nachdem die optimalen Prozessbedingungen für die drei Lötverfahren definiert waren, wurde in jedem dieser Prozesse eine größere Baugruppe gelötet. Damit wurden dann die Charakteristiken der bleifreien Lötstellen in Durchkontaktierungen sowie die Auswirkungen der einzelnen Lötverfahren darauf festgestellt. Diese Untersuchung zeigt deutlich auf, welche Ergebnisse mit den unterschiedlichen Methoden, eine Baugruppe zu löten, erwartet werden können.

Die Aufgabenstellung

Obwohl die Oberflächenmontage (SMT) mit ihrem hohen Bedarf die Nachfrage nach SMDs (Surface Mount Devices) dominiert, gibt es in allen Segmenten der Elektronikfertigung eine zunehmende Zahl von Anwendungen mit der Bestückung von bedrahteten Komponenten in Durchkontaktierung (THT, Thru-Hole Technology), die nach neuen und flexiblen Lösungen verlangen. Das umfasst auch jene bisherigen Baugruppen, bei denen der Platzbedarf im Gerät und auf der Leiterplatte sowie die Zahl der elektrischen Verbindungen noch unkritisch sind und deswegen weiterhin bedrahtete Komponenten in Durchkontaktierungen wirtschaftlich sinnvoll eingesetzt werden können. In vielen anderen Fällen jedoch ist es nicht möglich, die bedrahteten Komponenten durch SMDs zu ersetzen. Siehe dazu auch die Roadmap der iNEMI (Tabelle 1) zur weiteren Entwicklung der Wellenlöttechnik [1].

Im Zuge der weiteren technischen Entwicklung der Wellenlötprozesse wurden solche Verfahren wie die selektive Einzelpunktlötung oder das Selektivlöten mit mehreren Lotdüsen entwickelt, die sich inzwischen bestens in der Auftragsfertigung bewähren. Die Anwender der Wellenlöttechnik standen hier vor der Aufgabe, das jetzt engere Bleifrei-Prozessfenster mit den anderen Lotmaterialien, Prozessen und Parametern optimal zu treffen. Mit den neuen Selektivlöttechniken ist man auch in der Lage, die Herausforderungen in der Fertigung zu der im Vergleich zu SMT-Lötstellen geringeren Zahl der THT-Lötstellen auf Baugruppen effizienter zu erfüllen [2, 3].

Notwendig ist natürlich, die Vor- und Nachteile dieser neuen Lötverfahren in Bezug auf das eingesetzte Material, Prozessoptimierung sowie Festigkeit und Qualität der Lötstellen mit einer spezifizierten Baugruppe zu untersuchen und zu analysieren. Doch nicht allein der qualitative Aspekt der Festigkeit von Lötstellen, der mit einer Löttechnik erreichbar ist, ist relevant. Zudem ist es auch nötig, ein stabiles Prozessfenster zu etablieren sowie die Prozess- und Materialparameter zu definieren, die nötig sind, um den bei höheren Temperaturen stattfindenden Bleifrei-Lötvorgang bei minimaler Defektrate durchzuführen und dabei weder Leiterplatte noch Komponenten zu beschädigen [2] .

Im konventionellen Wellenlötprozess wird die Baugruppe von einem Transportsystem über eine Welle von Flüssiglot gezogen [3, 4]. Sowohl SelectWave (selektive Einzellötung) als auch MultiWave (gleichzeitiges Löten mit mehreren Düsen) sind nichts anderes als weiter entwickelte Varianten der Selektivlöttechnik. Beim Selektivlöten wird ein bedrahtetes Bauteil entweder auf der einen oder anderen Seite der Baugruppe verlötet, wobei ein flexibles Handlingsystem für Aufnehmen, Halten und Befördern der Baugruppe über die kleine Düsenwelle eingesetzt wird [5] . Alternativ kann solch ein Handlingsystem auch eingesetzt werden, um die Baugruppe auf eine produktspezifische Düsenplatte mit mehreren Lotdüsen aufzusetzen, um diese Lötstellen gleichzeitig herzustellen.

Selektives Löten ist besonders effizient dadurch, dass nur bestimmte Komponenten und Baugruppenbereiche der höheren Arbeitstemperatur der Bleifrei-Legierung ausgesetzt sind. Die anderen Abschnitte und Bauteile werden dabei nicht gelötet und bleiben somit deutlich unter den kritischen Temperaturbereichen. Flussmittelauftrag und Löten erfolgen lokal eng begrenzt, auch die Vorheizung ist lokal begrenzt und stresst die Baugruppe nur minimal [3, 4] .

Der optimierte Prozess, der hier beschrieben ist, wurde für die Einzellötstelle (SelectWave), die Mehrfach-Lotdüsen (MultiWave) und das herkömmliche Wellenlötverfahren unter der Maßgabe der drastischen Reduzierung von Lötfehlern entwickelt. Außerdem wurde die Kraft verglichen, die nötig ist, um unter üblichen Umgebungsbedingungen die Anschlüsse eines bedrahteten Bauteils von der Lötstelle abzuziehen. Dazu wurden Baugruppen in jeweils den drei erwähnten Lötverfahren hergestellt. Die Baugruppen wurden dazu vorher mit thermischen Zyklen (Air-to-Air, AATC) in 500, 1000, 2000 und 3000 Durchgängen im Bereich von 0 bis 100 °C beaufschlagt sowie auch ohne weitere Zeitverzögerung (Time-Zero) getestet. Ohne Zeitverzögerung bedeutet in diesem Fall, dass der Test praktisch an einer Baugruppe direkt nach dem Fertigungsprozess vorgenommen wird. Die Zugkraft bis zur Anschluss-Ablösung ist ein Maß für die Festigkeit und Qualität von Lötstellen in Durchkontaktierungen.

Die Dicke der intermetallischen Verbindung wurde untersucht, um festzustellen, wie weit sich bei den Lötstellen, die mit den drei unterschiedlichen Lötverfahren erzeugt wurden, signifikante und systematische Unterschiede im Verhalten feststellen lassen. Die Qualität einer Lötstelle in einer Durchkontaktierung kann variieren mit dem gewählten Lötverfahren entsprechend den unterschiedlichen Prozesseinstellungen, der Flexibilität im Prozess sowie dem Übertragungsmechanismus der Wärmeenergie. Damit ergibt sich ein zweifaches Ziel dieser Untersuchung:

- Charakterisierung der Bildung von Bleifrei-Lötstellen

- Analyse und Vergleich der Festigkeit der Lötstellen, die mit diesen drei Lötverfahren erzeugt wurden, durch einen omnidirektionalen Zugtest

Das Experiment

Für die Experimente in dieser Untersuchung wurden unterschiedliche Materialien verwendet. Die Kriterien für die Auswahl dieser Prozessmaterialien basieren auf den Anforderungen von Auftragsfertigern (EMS-Firmen). Die Lötmaschinen, ihr Einsatz sowie ihre Einstellungen für den Prozess wurden im Einklang mit der üblichen Industriepraxis ausgewählt, auch die Maschinen-Konfiguration sowie die Betriebsbedingungen.

Drei Experimente des Typs Taguchi L9 wurden für jedes der drei Lötverfahren konzipiert und definiert. Die Prozessparameter in jedem Durchgang des Experiments waren identisch, bestanden jedoch aus unterschiedlichen Werten.

Bauteile und Fertigungsprozess

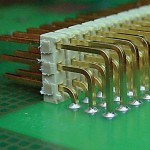

Zwei bedrahtete Bauteile mit rechtwinkligen, vergoldeten Anschlüssen wurden auf eine übliche FR4-Testleiterplatte (1,57 mm dick) bestückt. Ein Bauteil wies nur eine Anschlussreihe auf, das andere umfasste drei Reihen mit jeweils 15 Pins. Das Testobjekt für diese Untersuchung bestand aus einer doppelseitigen Leiterplatte mit organischer Schutzbeschichtung (OSP) bestückt mit SMDs und bedrahteten Bauteilen.

Jedes Lötverfahren, das vier signifikante Kontrollfaktoren in wiederum drei unterschiedlichen Faktorwerten aufweist, wurde über die Fertigung dieser Baugruppen untersucht. Auf der Basis der Fehlercharakterisierung der fertigen Baugruppen wurde letztlich der optimale Prozess definiert. Mit diesen optimalen Prozessparametern für jedes der drei Lötverfahren wurden jeweils fünf Baugruppen hergestellt.

Bei der Bleifrei-Legierung handelt es sich um 96.5 Sn 3.0 Ag 0.5 Cu (SAC305, Zinn-Silber-Kupfer-Legierung). Das No-Clean-Flussmittel Interflux IF2005C [6] basiert auf einer Alkohol-Lösung. Die nötige Flussmittelmenge wurde erfasst, indem man den Fluxer auf einer Glasscheibe dosierte und dann die Masse gemessen hatte. In Bild 1 ist die Oberseite des Testboards zu sehen.

Das Lötequipment

Für den Wellenlötprozess wurde eine Vitronics Soltec Delta 6622 mit Dual-Sprühfluxerkopf eingesetzt, wobei die Pumpe das Flussmittel über eine speziell entwickelte Düse zerstäubt. Im Vorheizungsbereich arbeiten die ersten zwei Zonen mit Zwangskonvektion, in der letzten Zone wurde ein Calrod-Modul für die Vorheizung verwendet. Die Lotwelle selbst bestand aus einer Chip- und einer Hauptwelle. Die Chipwelle zeichnet sich durch einen turbulenten Lotfluss aus, die Hauptwelle hingegen durch einen laminaren, ruhigen Fluss. Das Stickstoffsystem für den inerten Lötvorgang deckte die Wellen und den Lottiegel ab, es wurde mit einem Stickstoffeinsatz von 30, 50 und 80 l/Minute betrieben.

Andere Komponenten wurden mit einer mySelective 6748 von Vitronics Soltec gelötet. Dieses selektive Lötsystem weist einen Flussmittelspender mit Pumpe auf, der Tropfen auf die Platine sprüht (Drop Jet Fluxer). Zur Vorheizung sind hier Lampenstrahler eingesetzt, die mit unterschiedlicher Intensität die benötigte Temperatur auf der Baugruppen-Oberseite erzeugen. Für den Lötvorgang selbst wurden zwei Verfahren eingesetzt: SelectWave (Einzelstellenlötung) oder MultiWave mit mehreren Lotdüsen gleichzeitig. Die SelectWave-Lotdüse weist einen Durchmesser von 12 mm auf und war mit Stickstoff abgedeckt. Die objektspezifische Düsenplatte der MultiWave-Anordnung hatte zwei Lotdüsen und konnte damit bedrahtete Komponenten simultan löten.

Die Parameter-Einstellungen für jedes dieser Subsysteme wurden durch wiederholte, einzelne Lötdurchgänge während der Definitionsphase des Experiments überprüft. Zudem wurden alle Systemeinheiten einschließlich des Transports exakt kalibriert damit man direkt vergleichbare Ergebnisse sicherstellen konnte.

Die Temperatur auf der Baugruppe wurde mit mehreren Thermopaaren erfasst und zudem damit auch die Kontaktzeit des Boards mit dem flüssigen Lot bestimmt. Diese Thermopaare wurden auf der Oberseite der Baugruppe in einer Durchkontaktierung sowie an zwei Pins (innere und äußere Reihe) platziert. Damit waren die Vorheiztemperatur, die Kontaktzeit sowie die thermischen Abweichungen zwischen den einzelnen Pins zu bestimmen.

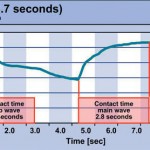

Für die Bestimmung der Kontaktzeit (definiert mit 3,7 s) wurde beispielsweise ein Thermopaar in eine Durchkontaktierung so eingeführt, dass es 1 mm auf der anderen Seite hervorstand. Es hatte damit Kontakt zum flüssigen Lot. Das Diagramm der Messung von ChipWave und Hauptwelle ist in Bild 2 zu sehen.

Gestaltung der Taguchi L9-Experimente

Bei der Taguchi L9-Methode werden eingeteilt in orthogonalen Feldern teilfaktorielle Versuche unternommen, wobei vier Faktoren (Steuergrößen) jeweils drei verschiedene Werte aufweisen und neun experimentelle Zufalls-Durchgänge durchlaufen. Der Vorteil ist, dass hier sehr wenig Versuche nötig sind, nur 9 statt 81 (34). (Dafür jedoch lassen sich Wechselwirkungen nicht immer eindeutig bestimmen.) Die Tabellen 2, 3 und 4 zeigen mit welchen Steuergrößen und Werten die Testdurchgänge erfolgten, um die relevanten Parameter für jedes Lötverfahren zu bestimmen.

Die Qualitätskriterien

Die Bewertung der Lötqualität bzw. der Lötfehler erfolgte anhand eines Punktesystems. Für den Fluss des Lots in die Durchkontaktierungen wurde eine Skala von 1 bis 5 verwendet. Ein Punkt steht hier für das beste Ergebnis, fünf Punkte für das schlechteste Resultat. Je höher also die Punktezahl, um so ungünstiger das Ergebnis, dies wird in den Bildern 3a und 3b dargestellt. Eine teilweise Benetzung der Oberseite, Füllung mit Lot ab 95 % der Füllmenge sowie die Füllung mit weniger als 95 % wurden mit 4 bzw. vier Punkten bewertet.

Soweit es um die Bildung von Zinnbrücken ging, wurde die Zahl der Pins erfasst, die davon betroffen waren. Ein Beispiel, das vier Pins umfasst, ist in Bild 4 zu sehen.

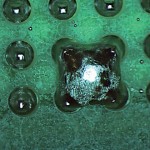

Bei der Kontrolle der Bildung von Lotperlen (hervorgerufen durch Zinnspritzer) wurden jene Perlen genau gezählt, die innerhalb des Leiterplattenbereichs mit den Durchkontaktierungen lagen. Die Perlengröße wurde dabei außer Acht gelassen. Ein Beispiel für die unerwünschte Bildung von Lotperlen ist in Bild 5 zu sehen.

(Teil 2 folgt in kommender Ausgabe)

EPP 415

Referenzen

[1] Entnommen dem Abschnitt „Board Assembly“ in der 2007 iNEMI Roadmap

[2] Barbini, D.: “Implementation of a Lead Free Wave Soldering Process: An in-depth Look at the Critical Issues”. Januar 2005, Proceedings of 10th Annual Pan Pacific Microelectronics Symposium, Kaui

[3] Marquez, U., Barbini, D. und Szymanowski, R.: “Selective Soldering with Sn3.9Ag0.6Cu: Process Development”. September 2004, Proceedings of SMTA International Conference, Rosemont, IL

[4] Vitronics Soltec: “Selective Soldering in the Lead-Free Era”. Oktober 2006, On-board Technology Magazine

[5] Dalderup, M., Barbini, D. und Diepstraten, G.: “Selective Soldering with Lead-Free Alloys”. September 2003, Proceedings of the SMTA International Conference, Rosemont, IL

[6] Marquez, U.: “Lead Free Wave Soldering”. Juni 2006, Präsentation, Chicago, IL

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)