Rework und Reparatur in der Elektronikfertigung: Sie sind nicht unbedingt ein heißersehnter Schritt im Prozessablauf der hochvolumigen Serienproduktion, dennoch unverzichtbar. Trotz aller qualitätssichernden Maßnahmen mit 6-Sigma und statistischer Prozesskontrolle (SPC) lassen sich fertigungsbezogene Fehler nicht völlig vermeiden. Keine noch so moderne Produktionslinie ist völlig frei von Irrtümern. Um so wichtiger ist es, mit optimal geeigneten Systemen und Werkzeugen sicher beherrschbar Ball-Grid-Arrays (BGAs), Chip-Scale-Packages (CSPs), Chip-Bauteile aller Art sowie andere Advanced-Packages auf Baugruppen zu wechseln. Selbstverständlich müssen dabei auch die Parameter eingehalten werden, die in der IPC-A-610C für die Definition von qualitativ zuverlässigen Baugruppen festgelegt sind.

Bernhard Martin, Martin SMT, Wessling

Der Umgang mit Advanced-Packages im Baugruppen-Reworkbereich scheint gelegentlich nicht nur kompliziert, sondern erschwerend kommen auch noch die vergleichsweise hohen Ausgaben für solche Reparatursysteme hinzu. Doch auch Fine-Pitch-Komponenten sowie winzige 0201-Chips lassen sich sicher beherrschen – ohne dass Monsterinvestitionen nötig wären. Die neue, weiter verbesserte Expert-04-Eco-Serie von Rework-Spezialist Martin ist nun in drei unterschiedlichen Versionen für optimale Lösungen bei sämtlichen Reparaturarbeiten verfügbar. Dabei ist festzuhalten, dass diese „kleinen“ Expert-Workstations für weniger hohe Automatisierungsansprüche praktisch die gleiche Leistungsfähigkeit wie die großen Reparaturstationen offerieren und natürlich voll geeignet sind, die hohen Qualitätsansprüche an Baugruppen nach dem Standard IPC-A-610C zu erfüllen. Auch dies hilft, mit den derzeit erheblich reduzierten Budgets der Fertigungsunternehmen schonend umzugehen.

Höchstmögliche Einfachheit und Effektivität

Kompakt und kostengünstig ist der „kleine“ Expert-04-Eco und glänzt dabei mit einer überlegten und einfachen Bedienbarkeit. Design-Grundsatz im Hause Martin: unsere Lösungen müssen so einfach wie möglich sein, doch hocheffektiv, innovative Lösungen für den Anwender offerieren und dabei potentielle Fehlerquellen im Arbeitsablauf grundsätzlich vermeiden. Die Low-Cost-Geräte, verfügbar in drei unterschiedlichen Versionen, sind für Anforderungen bis in den mittleren Durchsatzbereich geeignet und stellen erneut unter Beweis, dass mit innovativen Ideen im Reworkbereich zum Vorteil der Anwender herausragende Lösungen möglich sind. Je Arbeitsschicht lassen sich damit von angelernten Kräften etwa 80 komplette Auswechselvorgänge mit hoher Genauigkeit und Zuverlässigkeit vornehmen. Die hier nötigen Schritte sind im einzelnen das Aus- und dann das Einlöten des Bauteils, wobei in Zwischenschritten das Altlot zu entfernen und vor dem erneuten Löten etwas Fluxer zum Auffrischen des Lots per Flux-Pen zuzuführen ist. Das Einlöten erfolgt mit einem direkt auf das Bauteil gerichteten Heißluftstrom. Außerdem wird per IR-Unterheizung das Board zusätzlich erwärmt. Der Heißluftstrom wird exakt in Temperatur und Menge kontrolliert und gesteuert und stellt so höchste Präzision während der Lötvorgängesicher.

Das System ist nun mit einem völlig neu entwickelten Arm zum Positionieren des Bauteils für die einzelnen Aus- und Einlötbearbeitungsschritte ausgestattet worden. Dieser Arm, beweglich in den Achsen X, Y, Z und D, wird mit seinem magnetischen Fuß zur soliden Haftung auf die Arbeitsbasis der Lötstation gesetzt. Im Gegensatz zu seinem Vorgänger hat diese völlig neu entwickelte Arm-Konstruktion eine automatische Auslötfunktion. Diese reduziert die manuellen Interaktionen der Reparaturmitarbeiter. Und dabei werden die Bauteile auf höchstmögliche Schonung der Baugruppe versprechende Weise sowohl aus- als auch eingelötet und somit speziell beim Auslöten keine Lötpads oder Leiterzüge beschädigt.

Das sollte sowieso das vornehmste und höchste Ziel jeglicher Reparaturmaßnahmen sein: bei diesen Arbeiten jegliche Defekte an Baugruppen und Bauteilen zu vermeiden. Doch setzt das wiederum voraus, dass die dafür eingesetzten Geräte grundsätzlich keine Quellen oder Ursachen für mögliche Reparaturdefekte darstellen. Mit dieser Arm-Neukonstruktion ist dies voll gewährleistet, denn erst wenn das Lot seine Reflow-Temperatur erreicht hat, wird das Bauteil sanft und schonend ohne weiteres Zutun des Mitarbeiters automatisch abgehoben. Gleicherweise sanft, sicher und präzise wird dann später das Bauteil mit diesem Arm auf der Baugruppe platziert.

Bauteile exakt ausrichten

Zum Ausrichten der oberflächenmontierten Bauteile mit Hilfe des Positionierarms werden die bewährten Werkzeuge verwendet. Da sind zum Einen für CSPs die Star-Tools von Martin. Dies sind kleine Bestückwerkzeuge mit einer Art Sternkontur. Sie erlauben, diese Komponenten ohne aufwändige Apparate exakt zu setzen. Normalerweise kommen Anwender mit einer kleinen Kollektion der Star-Tools in ihrer täglichen Arbeit bequem zurecht, so dass die Werkzeuge nicht ständig an ihrer Aufnahme im Arm gewechselt werden müssen. Insgesamt gibt es momentan etwa 40 unterschiedliche Star-Tools für praktisch alle bekannten Bauformen, so dass damit nahezu alle derzeit erdenklichen Applikationen abgedeckt werden können. Bei Bedarf ist übrigens etwa innerhalb von zehn Tagen solch ein Lötwerkzeug in jeder benötigten kundenspezifischen Ausführung verfügbar. BGAs/mBGAs werden mit formschlüssigen Werkzeugen sicher gehalten und gesetzt, QFPs und ähnliche großflächige ICs sowie auch kleinste mSMDs aller Art mit bewährter Saugpipettentechnik gehandhabt.

Die sternförmige Kontur dieser zum Patent angemeldeten Star-Tools ermöglicht das einfache und exakte manuelle Ausrichten des Bauteils mit diesem Werkzeug, das im Positionierarm befestigt ist, anhand der Pads auf der Leiterplatte. Die Geometrie beziehungsweise Strukturen der Leiterplatte sind an den symmetrischen Einschnitten des Tools oder durch die vier Öffnungen in den Ecken sichtbar. Sie liefern somit exakte Referenzpunkte zum Ausrichten. Solch ein Werkzeug wird per Schnappverschluss unkompliziert in einem Bestückgriffel befestigt und dieser dann einfach in den neuen Positionierarm eingeklinkt. Der Arm, der die Platzierposition mechanisch speichert, ermöglicht dann die einfache und exakte Positionierung. Die Star-Tools sind eine preiswerte und einfach beherrschbare Lösung für Advanced-Packages aller Art sowie für großflächige Finepitch-ICs, wobei sie sich seit über zwei Jahren bei vielen Anwendern in In- und Ausland im kleinen Expert-04 sowie im großen Expert-06, den Reworkstations-Linien von Martin, zuverlässig bewähren.

Heiße Luft muss sicher beherrscht werden

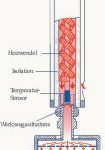

Eine weitere wichtige Innovation am Lötwerkzeug ergab sich durch die fortlaufenden Entwicklungsarbeiten der Heißluftdüsen für den Lötvorgang. Wiesen bisher diese Düsen sehr reduzierte Öffnungsdurchmesser auf, damit der Heißluftstrom gezielt lanzenförmig auf das Bauteil geblasen wird, so wurden die Durchmesser nun aufgeweitet (sogenannte Trompetendüsen). Dieser aufgefächerte Heißluftstrom vermeidet an den Lötstellen eines Bauteils zuverlässig zu hohe Temperaturspitzen. Auch dieser heiße Luftstrom kann sehr gezielt auf kleine Chipbauteile gelenkt werden, die damit noch schonender eingelötet werden können. Speziell bei Reworkarbeiten mit winzigem „Hühnerfutter“, den Miniaturbauteilen mit den Abmessungen 0402 beziehungsweise 0201 sowie mCSPs, ist die damit erreichte Arbeitssicherheit außergewöhnlich hoch. In die neu entwickelten Luftdüsen ist die Vakuumpipette integriert, die das Bauteil ansaugt und zuverlässig hält. Damit spart man sich beim Reparaturvorgang einen Verfahrweg, denn die so fixierte und aufgelötete Komponente hält ihre Temperatur, löst sich also komplikationslos von den Pads und kann somit auch gleich abgenommen werden. Umgekehrt beim Einlöten ist das Bauteil solide fixiert und wird bei Erreichen der Lot-Aufschmelztemperatur präzise und ohne weitere Arbeitsschritte auf die Lötpads gesetzt.

Der Zuverlässigkeit der Temperatursteuerung gilt besonders hohe Aufmerksamkeit. Dazu werden einerseits die Lötstationen bei der Herstellung mit einem geeichten Temperaturgeber kalibriert und andererseits in den Stationen hochgenaue Sensoren eingesetzt. Diese Sensoren bieten derzeit die beste Genauigkeit solcher marktüblichen Temperaturgeber und sind den üblichen K-Typen weit überlegen. Mit diesen Vorkehrungen ist gewährleistet, dass die eingestellten Lufttemperaturen auch tatsächlich diesen Werten entsprechen und nicht statt dessen irgendwelche „Hausnummern“ vorgegeben werden. Auch auf seine präzise Heißluftaufbereitung und deren Handling hält das Unternehmen Martin ein Patent.

Mit Blick auf die künftige Bleifrei-Technik, die schon bald auf dem Weg zum Mainstream ist, ist die exakte Kontrolle der Löttemperatur wichtiger denn je. Wegen der sowieso höheren Löttemperaturen für die veränderten Bleifrei-Lotlegierungen können nicht exakt überwachte und geregelte Löttemperaturen rasch in einen Bereich geraten, der Baugruppe und Bauteile nachhaltig schädigt. Mithin ist also genaues Temperatur-Monitoring unverzichtbar. Und der Expert-04-Eco hat es,ein besonderes Feature in dieser Inves-titionsklasse von Reworkstationen. Aufgrund der äußerst genauen Temperatursteuerung ist es möglich, den Tempera-turverlauf etappenweise in kleinen Plateaus ansteigen zu lassen. Man kann da-mit gezielt Lötprofile für Auslöten, Ein-löten mit Vorheizung und Cooling programmieren, sowohl direkt am Gerät als auch per PC.

Aller guten Dinge sind drei

Die neue Reworkserie Eco-Expert-04 umfasst wie erwähnt drei verschiedene Versionen, die auch unterschiedliche Applikationsbereiche abdecken. Die Ausführung Expert-04S (Top-Modell) adressiert die universelle Anwendung und Reparaturen mit Chip-Komponenten, PLCCs, QFPs, BGAs, CSPs usw. Das Modell Expert-04H (wie Handy) eignet sich speziell für Rework mit Chip-Bauteilen, QFPs, CSPs usw. an mobilen Telekommunikationsgeräten sowie anderen vergleichbaren kompakten Elektronikgeräten. Die Version Expert-04J hingegen ist eine sehr einfach bedienbare SMT-Lötstation für sehr rasche und unkomplizierte manuelle Lötarbeiten beim Austausch von „Hühnerfutter“ und Chips oder in Labors. Wobei die IR-Unterheizung den Prozessablauf erheblich beschleunigt. Hier will praktisch kein Anwender beim Löten der kleinen Bauteile einen großen Aufwand treiben müssen, dennoch ist es nötig, jegliche Beschädigungen der Baugruppe sicher zu vermeiden.

Abschließend noch ein interessantes, aufschlussreiches Detail am Rande, das illustriert, wie Beobachtungen oder Anregungen aus der Praxis in den Geräten von Martin vorteilhaft für Anwender umgesetzt werden. Damit beispielsweise die Rework-Mitarbeiter am Arbeitsplatz unabhängiger im Bewegungsablauf sind und nicht das Lötwerkzeug immer genau auf der Ablage platzieren müssen, wurde diese etwas umkonstruiert. Nun lässt sich der Heißluft-Lötgriffel – ohne große Aufmerksamkeit daran zu verschwenden – durchaus mit Schwung oder „per links“ ungefähr in Richtung Ablage befördern – und dort zentriert sich das Werkzeug von selbst und ist dann zuverlässig abgelegt. Zusätzlich aktiviert dieser Auto-Start-Ständer die Heizung sobald das Lötwerkzeug wieder herausgehoben wird. Damit spart man sich einen manuellen Schritt am Arbeitsplatz und außerdem wird die Zeit, bis die Heißluft die Lötstelle auf die nötige Temperatur bringt, noch weiter gekürzt. Deutlich wird an solchen oft nicht besonders beachteten Details (die aber in der täglichen Arbeit wiederum gar nicht so unwesentlich sind), dass dem praxisnahen Handling der Geräte und Systeme große Aufmerksamkeit gewidmet wird. Erst wenn sich solche kritischen Reparaturarbeiten einfach, bequem und dabei sicher durchführen lassen, ist man auch im Hause Martin mit der Lösung zufrieden. Der Vorteil: der Mitarbeiter soll sich auf den eigentlichen Lötvorgang konzentrieren können und muss nicht noch auch die diversen Systemfunktionen kontrollieren. Nicht über-sehen werden dabei darf natürlich: die Rework-Lösungen werden trotz aller innovativen Details stets auch unter der Prämisse der Kostengünstigkeit realisiert und bereitgestellt.

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: