Spätestens seit der Diskussion über das bleifreie Löten ist die Komplexität des Reflowprozesses wieder ins Bewusstsein der Anwender gerufen worden. Denn an keiner anderen Stelle der SMT-Baugruppenfertigung müssen so viele physikalische, chemische und thermische Anforderungen erfüllt werden.

Bernd Schenker, Ersa, Wertheim

Die Prozessfenster beim Reflow-Löten von SMT-Baugruppen werden unter anderem durch die bleifreie Technik zunehmend kleiner, gleichzeitig werden die Ansprüche an die Lötanlagen immer höher. Herkömmliche Reflow-Systeme zwingen hier den Anwender stets zu Kompromissen oder Gratwanderungen. Betrachtet man allein die Anforderungen an ein Lötprofil für den bleifreien Reflow-Prozess, so ergeben sich für die Mehrzahl der Reflow-Systeme bereits an dieser Stelle nahezu unlösbare Hindernisse. Beispielsweise liegen die Schmelzpunkte bleifreier Lote in der Regel zwischen 217 und 221 °C, andererseits sind aber auch Komponenten zu verarbeiten, deren maximale Temperaturbelastbarkeit unter 240 °C liegen. Anstelle desnormalen Temperatur-Spielraums von ca. 60°C hat der Anwender nun mit nur etwa 20°C ein so enges Temperaturfenster zur Verfügung, dass selbst minimale Abweichungen zu verheerenden Lötergebnissen führen können. Auch werden viele Anwender durch ungeeignete Geometrien der Prozesszonen oder thermische Bedingungen herkömmlicher Anlagen gezwungen, entweder die Transportgeschwindigkeit dras-tisch zu reduzieren oder aber höhere Peak-Temperaturen mit einem größeren iT und erhöhten Austrittstemperaturen in Kauf zu nehmen. Zusätzlich muss ein erhöhter Kontrollaufwand betrieben werden, um die Prozessstabilität sicherzustellen.

Um die Anforderungen an einfachen und wirtschaftlichen Einsatz erfüllen zu können, hat Ersa ein Reflow-Anlagenkonzept entwickelt, bei dem exakt definierbare Temperaturprofile, deren Reproduzierbarkeit sowie eine hohe Flexibilität bei der Parametrisierung ebenso im Mittelpunkt stehen wie die Forderung nach größtmöglichem Durchsatz, einfachem Handling und einer hohen Verfügbarkeit. Dieses Konzept basiert auf der Lötanlagenserie Hotflow-2, die neben dem Modell 2/24 (Bild 1) auch aus den Varianten 2/20 und 2/14 besteht und für einen hohen Durchsatz optimiert worden ist. Alle in ihr eingesetzten Komponenten wie Motoren, Lager, Dichtungen, Heizungen und Oberflächen sind für die hohen Anforderungen bleifreier Prozesse ausgelegt. Dabei sind die Anlagen nicht nur einfache Konvektionsöfen, sondern bilden aus dem Zusammenspiel von Lötmaschine und dem darauf abgestimmten Software-Paket Epos-1 ein lernfähiges Reflow- und Know-How-Zentrum für den gesamten Produktionsprozess. Dieses erleichtert dem Anwender alle wesentlichen Prozessschritte, überprüft im Vorfeld die Plausibilität von Spezifikations- und Parametervorgaben und ist nahezu unbegrenzt flexibel bei der Profilgestaltung. Das ist deshalb wichtig, weil es derzeit hinsichtlich des idealen Lötprofils keine einheitlichen Vorgaben durch die Pasten-, Leiterplatten- und Komponentenhersteller gibt. Dies ist eine Tatsache, die vor allemAuftragsfertigern das Leben schwer macht, da sie häufig völlig unterschiedliche Spezifikationen ihrer Kunden erfüllen müssen.

Hoher Durchsatz und bleifrei Löten

Das Modell 2/24 verfügt bei einer Gesamtprozesslänge von mehr als sechs Metern über bis zu 24 Heizzonen(12 vertikale) und acht Kühlzonen (vier vertikale). Die Prozesskammer hat eine Heizstrecke von 4,5 und eine Kühlzone von 1,6 Meter Länge, dabei ist die Aufteilung der Zonen so gestaltet, dass sich die Längen der Vorheizung sowie der Halte- und Reflowzone beliebig variieren lassen. Damit sind Linearprofile mit einem konstant ansteigenden Temperaturvorlauf ebenso wie ein- oder mehrstufige Profile mit Homogenisierungs- und Haltebereichen möglich (Bild 2). Dabei ist das oberste Ziel immer die größtmögliche Durchsatzgeschwindigkeit bei einem kleinstmöglichem iT. Neben den acht Vorheizzonen beinhaltet die Maschine zusätzlich je vier vertikale Reflowzonen mit oben und unten angeordneten Kassetten. In jedem dieser Module lässt sich die Temperatur beziehungsweise die Luftgeschwindigkeit individuell einstellen. Das bedeutet, dass die Peakzonenlänge entsprechend der zulötenden Leiterplatten variiert werden kann. Selbst komplexeste Baugruppenlassen sich dadurch mit Temperaturunterschieden von weniger als 5 °C löten. Damit kann auch die Peaktemperatursehr gering, d.h. unter 240 °C, gehalten werden.

Kühlzone hat zentrale Bedeutung

Gerade beim Einsatz nicht eutektischer, bleifreier Lote ist es extrem wichtig, die Baugruppe schnell, aber trotzdem schonend abzukühlen, da sich das Lot ansonsten in einer langen Übergangsphase zwischen festem und flüssigem Zustand befindet. Die aktive Kühlstrecke der Hotflow-Lötanlagen ist mit geschlossenen, wasserbetriebenen Kühlmodulen ausgestattet und in je vier vertikale Zonen (oben/unten) aufgeteilt. Das ermöglicht ein exaktes Einstellen des geforderten Abkühl-Gradienten und sorgt für ein rasches und schonendes Abkühlen der Baugruppen. Weiterhin wurde die Kühlstrecke so dimensioniert, dass beim Austritt der gelöteten Baugruppen Temperaturen von weniger als 40 °C möglich sind. Für eine homogene Temperatur- und Luftübertragung über die gesamte Prozessbreite sorgt dabei das weiterentwickelte Multijet-System (Bild 3). Dieses stellt durch den vorwiegend vertikalen Luftaustausch und die gleichmäßige Verteilung auf über 350 einzelne Luftdüsen pro Zone sicher, dass es praktisch keine thermischen Unterschiede zwischen den verschiedenen Punkten einer Baugruppe gibt. Darüber hinaus garantiert die zwangsgeführte Luftströmung eine dauerhaft stabile Zonenseparierung.

Transportsystem mit Mittenunterstützung

Die Konstruktion des Kettenbolzen-Transportsystems basiert auf oberflächengehärteten Aluminiumprofilen, die sehr massearm, wärmestabil und vibrationsfrei sind. Dieses Transportsystem wird in Abständen von 1000 mm auf Linearführungen fixiert und hat über die gesamte Anlagenlänge eine Parallelitätstoleranz von weniger als w 0,5 mm. Die Arbeitsbreite kann motorisch stufenlos bis maximal 500 mm verstellt werden, alternativ ist die Maschine auch mit Doppeltransport lieferbar. Neu ist dabei das Konzept der Mittenunterstützung (Bild 4), bei der auch ein Kettenbolzen-System zum Einsatz kommt. Um jedoch die Distanz zwischen den unteren Heiz- und Kühlkassetten aus Gründen einer effizienten Wärmeübertragung möglichst gering zu halten, wurden Kipp-hebel auf die Kettenglieder aufgesetzt. Beim Zuschalten der Mittenunterstützung stellen sich diese auf und werden im Rücklaufbereich automatisch wieder umgelegt. Die Kettenschmierung erfolgt auf allen Profilen vollautomatisch und ist beliebig dosierbar.

Reinigen der Prozessatmosphäre

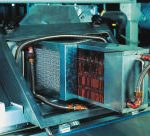

Das Kondensatmanagement-System der Anlage wurde komplett neu gestaltet und sieht eine zweistufige Reinigung des Prozessgases vor. Bereits im Einlassbereich der Maschine werden die flüchtigen Stoffe und Partikel aus dem Prozesstunnel entfernt. Danach werden Verschmutzungen mehrstufig gefiltert, kondensiert und abgeschieden, die gereinigte Luft wird anschließend in die Prozessatmosphäre zurückgeführt. Ein zweites Reinigungssystem befindet sich zwischen der Reflow- und der Kühlzone. Zum Reduzieren des Energieverbrauchs wird der Kühlzone hier die gereinigte Luft zugeführt und zur Kühlung der verwendeten Wärmetauscher ein aktives Wasser-Rückkühlsystem eingesetzt. Die verwendeten Metallfilter sind wieder verwendbar und können für die Reinigung entnommen werden, ohne den Maschinenbetrieb zu unterbrechen, die Wärmetauscher sind mit Schnellverschlüssen gekoppelt und lassen sich für Reinigungszwecke einfach ausziehen (Bild 5). Für die kondensierten Rückstände gibt es einen Sammelbehälter, der leicht zu entnehmen und zu entleeren ist.

Geringer Energie- und N2-Verbrauch

Bei der Konstruktion des Prozesstunnels wurde besonders darauf geachtet, dass sowohl die Energiequellen als auch die N2-Einspeisung möglichst nahe an der Prozessebene angebracht sind. Dieses wird durch das neue Tunneldesign in Verbindung mit dem Transportsystem gewährleistet. Als Folge daraus entstand ein extrem flacher Heizkanal, der die Verluste bei der Wärmeübertragung und die Zeit zum Aufbau der N2-Atmosphäre auf ein Minimum reduziert. Dadurch ist die Maschine sehr schnell im eingeschwungenen Betriebszustand, außerdem wird das System durch diese Konstellation besonders stabil, da es jede noch so geringe Schwankung der Prozessparameter sofort erkennen und darauf reagieren kann. Auch sind alle Heiz- und Kühlmodule mit 50-mm-dicken Mineralfaserplatten isoliert und sorgen somit für eine sehr niedrige Wärmeabstrahlung an die Umgebung. Dadurch beträgt die Oberflächentemperatur der Anlage an keiner Stelle mehr als 40 °C. Diese Faktoren ha-ben dazu geführt, dass die Maschine über eine sehr gute Energiebilanz verfügt. Denn sowohl bei den Anschlusswerten als auch beim tatsächlichen Energie- und N2-Verbrauch liegen ihre Werte deutlich unter denen ihrer Vorgänger oder vergleichbarer Maschinen.

Einfache Wartung

Auch die Verfügbarkeitsrate (Up-Time) einer Maschine beschreibt ihre Leistungsfähigkeit. Denn in der Praxis muss die Anlage störungsfrei arbeiten und Wartungen müssen schnell und einfach durchgeführt werden können. Kommt es dennoch zu einem Ausfall, müssen die defekten Teile innerhalb kürzester Zeit (Mean-Time-To-Repair, MTTR) und möglichst vom Bediener selbst austauschbar sein. Deshalb wurde bei der Entwicklung der Anlagen darauf Wert gelegt, dass sie Verfügbarkeitsraten größer als 99 % und MTTRs unter 15 Minuten bieten. Um dies umzusetzen, wurden alle oberen Heiz- und Kühlmodule durch eine aufklappbare Maschinenhaube schnell zugänglich gemacht. Außerdem sind die Heizkörper, Lüftermotoren, Turbinen und Thermoelemente auf Flanschplatten montiert, alle Anschlusskabel sind mit Steckverbindern versehen. Durch das Lösen von vier Spannverschlüssen kann das gesamte Aggregat entnommen werden, bei den unteren Modulen sind die Lüftermotoren vertikal angebracht und können im Wartungsfall einfach nach vorne geklappt werden. Auch sind die Düsenplatten der Heiz- und Kühlkassetten ohne den Einsatz eines Werkzeugs ausziehbar (Bild 6), alle anderen Komponenten wie Motoren, Lager, Dichtungen oder Elektroteile können in weniger als 15 Minuten ersetzt werden.

Neuartiges Software-Konzept

Neue Wege hat Ersa auch mit der neuen Anlagensteuerung und dem Maschinen-Software-Konzept Epos-1 beschritten. Mit ihm soll• ein einfaches Bedienen der Maschine,

• die absolute Prozessüberwachung und Visualisierung,

• das Reduzieren des Zeitaufwands zur Parametrierung und Profilsuche,

• ein komplettes Prozess- und Produktdatenmanagement,

• die Dokumentation und Archivierung aller relevanten Informationen sowie

• das Zusammenführen aller prozessrelevanten Schritte in einem Softwaremodul

gewährleistet werden.

Dabei ist der Hersteller dem Prinzip treu geblieben, dass eine Maschine auch ohne externen PC zu betreiben sein sollte, ohne dass dies zu Einbußen der Leistungsfähigkeit führt. Dementsprechend wurde bereits die Basisanlage mit einem Bedienterminal, an dem die Lötprogramme editiert und gespeichert werden können, sowie mit einem übersichtlichen Farbdisplay ausgestattet. Darüber hinaus erlaubt das Terminal die Eingabe von Toleranzwerten, Servicezyklen und Einschaltzeiten. Umfangreicher sind dagegen natürlich die Möglichkeiten mit einem externen Computer oder einem integrierten Industrie-PC mit Touch-Screen-Monitor. Die dafür entwickelte Softwareplattform Epos-1 vereint dabei vier unabhängige Softwarepakete zu einer Einheit.

Das erste Modul ist der Autoprofiler, in dem alle temperaturrelevanten Werte der Anlage sowie der unterschiedlichen Leiterplattenmaterialien und Bauteile gespeichert sind. Dies ermöglicht bereits im Offline-Betrieb der Maschine die Gestaltung, Analyse und Optimierung der Lötparameter. Dabei erhält der Anwender die Möglichkeit, seine Spezifikationen einzugeben und diese auf Plausibilität zu überprüfen. Anschließend unterbreitet das System Optimierungsvorschläge, die beispielsweise Durchsatz- oder iT-orientiert sein können. Alternativ kann der Anwender die Werte auch manuell manipulieren. Dabei wird das Resultat seiner Eingaben in Formdes voraussichtlichen Temperaturprofils, der zu erwartenden Zykluszeiten und des Leiterplatten-Durchsatzes dargestellt. So lassen sich schnell die passenden Parameter finden, die dann direkt in dieMaschinensoftware überspielt werden. Damit entfällt die zeitraubende Suchevon Lötparametern mit Hilfe von Temperaturrekordern an der Maschine nahezu ganz.

Das zweite Programmpaket ist die Maschinensoftware Ersa-Soft, die die Lötprogramme und Maschinendaten steuert, kontrolliert und darstellt. Dabei werden alle Werte auf Einhalten der Toleranzen überwacht und die Positionen der verschieden Baugruppen in der Maschine angezeigt. Unabhängig von der Temperaturmessung der einzelnen Zonen wird die Prozesszonentemperatur und deren Auswirkung auf die Baugruppen überwacht. Somit ist ein Höchstmaß an Prozesskontrolle und -dokumentation sichergestellt.

Mit dem dritten Modul, dem Temperaturrekorder Sensor-Shuttle, können die realen Temperaturen der Baugruppen zur Kontrolle und Dokumentation nochmals unabhängig aufgezeichnet und zusammen mit den Einstellungen der Maschine archiviert werden.

Zu guter Letzt ist die Qualitätssicherungs-Software Image-Doc die derzeit umfassendste Bild- und Videodatenbank zum Thema Löttechnik. Mit ihrer Hilfe kann der Anwender unmittelbar Referenzbilder zum Beurteilen seiner Lötergebnisse aus der Datenbank hinzuziehen oder diese mit zusätzlichen Bildern, Kommentaren oder Bewertungsmaßstäben für seine eigenen Produkte ergänzen. Darüber hinaus liefert das Programm aber auch Informationen über die Ursachen von Löt- und Verfahrensfehlern und bietet fundierte Lösungsvorschläge zur Fehlerbeseitigung und Prozessoptimierung. Der Anwender kann auf diese Weise alle Prozessschritte, Daten, Bilder und Hinweise, die mit dem spezifischen Produkt in Zusammenhang stehen, unter dem gleichen Projektnamen speichern wie das Lötprogramm, die Profilaufzeichnung und die dazugehörenden Analysen.

Durch das Zusammenwirken dieser vier Softwarepakete wird Epos-1 zum zentralen Steuerungs-, Know-How- und Dokumentationszentrum für den gesamten Fertigungsprozess. Es ist für alle befugten Mitarbeiter jederzeit zugänglich und liefert alle wesentlichen Produkt- und Prozessinformationen auf eine Blick.

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: