Der entscheidende Faktor für die Größe von Elektronikbaugruppen ist die Packungsdichte. Eine Möglichkeit, die Packungsdichte zu erhöhen, besteht darin, die Größe passiver Bauteile und der Abstände zwischen ihnen zu verringern. Der zweite Teil der Artikelserie zur Prozessoptimierung für passive SMD-Bauteile der Baugröße 01005 befasst sich mit der Untersuchung der Bestückung dieser Bauteile innerhalb der ersten Experimentreihe und der damit verbundenen Qualität der Oberflächenbestückung.

Yu Wang, Michael Olorunyomi, Johan Anderson, Johan Liu, Chalmers University of Technology, Göteborg (Schweden) & Martin Dahlberg, Zoran Djurovic, Mydata automation, Göteborg (Schweden)

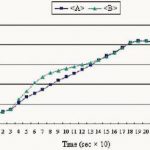

Die erste Experimentreihe dieses Projekts war die erste Stufe der Untersuchung der SMT-Bestückung von Bauteilen der Größe 01005 mit dem Ziel der Ermittlung wichtiger Parameter, die einen wesentlichen Einfluss auf die Qualität der Oberflächenbestückung ausüben. Der Einsatz von Modde erfolgt in zwei Phasen, der Konstruktions- und der Analysephase. Die Konstruktionsphase begann mit der Definition der Faktoren und Rückmeldungen, der Wahl des Ziels und der Konstruktion und endete mit der Erzeugung des Arbeitsblattes. Die Faktoren wurden in Übereinstimmung mit den zu ermittelnden Parametern definiert. Sie sind in Tabelle 5 aufgeführt. Da es für Bauteile der Größe 01005 keine verbindlichen Kontaktflächendesignvorgaben gibt, wurde bei diesem Definitionsprozess für jeden Kontaktflächengeometrieparameter ein Bereichsumfang festgelegt, der so groß war, dass er den optimalen Wert mit Sicherheit enthalten würde. Alle Parameter wurden als quantitative Faktoren definiert. Für jeden der SMT-Prozessparameter wurden zwei Optionen festgelegt und als qualitative Faktoren definiert. <A> und <B> waren zwei Reflow-Temperaturprofile mit derselben Spitzentemperatur und Zeit über dem Schmelzpunkt der Lötpaste (Bild 6). <A> war ein Temperaturprofil mit linearem Anstieg von der Umgebungs- zur Lotschmelztemperatur. <B> war ein Profil mit standardmäßigen Vorheiz-, Entfettungs-, Reflow- und Kühlzonen.

Die Rückmeldungen wurden auf der Grundlage der in der Qualitätsnorm IPC-A-610C definierten Defekte bestimmt (Tabelle 6). Das für diese Untersuchung gewählte Ziel war eine Ausleseprüfung. In Modde ist die Ausleseprüfung die erste Stufe einer Untersuchung, wenn über die Auswirkungen der Faktoren auf die Rückmeldungen wenig bekannt ist und das Ziel lediglich die Ermittlung der wichtigen Faktoren ist. Nach erfolgter Zielauswahl erzeugte die Software eine Liste mit mehreren Designs. Ein Design ist in Modde ein Protokoll für die Variation der Faktoren eines Experiments. Es ist eine Reihe von Experimentdurchläufen, die den Bereich abdeckt, in dem experimentiert werden soll. In der Liste ist für jedes Design eine individuelle Berechnungsmethode und Anzahl von Experimentdurchläufen definiert. Bei dieser Untersuchung waren für das ausgewählte Design 70 Experimentdurchläufe definiert. Jeder Durchlauf stellte eine einmalige Kombination von Kontaktflächengeometrie- und SMT-Prozessparametereinstellungen dar. Für quantitative Faktoren (Kontaktflächengeometrieparameter) waren Werte zwischen den Maxima und Minima Bestandteil eines Teils der Experimentdurchläufe. Bei den qualitativen Faktoren (SMT-Prozessparameter) fand in allen Experimentdurchläufen lediglich eine Umschaltung zwischen den beiden Optionen statt. Zum Abschluss der Konstruktionsphase erzeugte Modde das Arbeitsblatt mit einer Liste aller 70 Experimentdurchläufe. Das Arbeitsblatt besteht aus einer Tabelle zur Aufnahme der Daten (Werte der Faktoren und Rückmeldungen); hier werden die Ergebnisse der Experimente eingetragen.

Im Anschluss an die Konstruktionsphase wurden die im Arbeitsblatt aufgeführten 70 Experimentdurchläufe im Labor durchgeführt. Als Bauteile wurden Kondensatoren der Größe 01005 verwendet. Bei jedem Durchlauf wurden zehn Bauteile der Größe 01005 untersucht. Insgesamt wurden also 700 Bauteile bestückt und aufgeschmolzen. Die Bestückungen wurden unter dem Mikroskop inspiziert und gemäß Klasse 3 von IPC-A-610C beurteilt. Die Zahl der Bauteile mit Defekten jeder Defektart in jedem Experimentdurchlauf wurde gezählt und in das Arbeitsblatt eingetragen.

Analyse

Bei sämtlichen aufgeschmolzenen Bauteilen wurden keine Seitenüberhang-, Endüberhang- und Endüberlappungsdefekte beobachtet. Der größte eingetretene Seitenüberhang betrug 20 % der Breite des Bauteilanschlusses, was 40 µm entspricht (Bild 7). Ein Seitenüberhang dieses Prozentsatzes liegt unterhalb der in IPC-A610-C definierten Defektschwelle von 25 % der Breite des Bauteilanschlusses. Der größte Endüberhang und die geringste Endüberlappung sind in Bild 8 bzw. Bild 9 dargestellt. Zwar liegt der in Bild 8 dargestellte Bauteilanschluss 40 µm außerhalb der Kontaktfläche, doch liegt dies weit unterhalb der Defektschwelle, die als Überhang des gesamten Anschlusses über die Kontaktfläche definiert ist. Im Bild 9 überlappt der Bauteilanschluss die Kontaktfläche nur um 50 µm, doch ist dies im Vergleich zur Defektschwelle akzeptabel, bei der keine Überlappung zwischen Anschluss und Kontaktfläche vorliegt. Bauteilpositionsfehler sind die Hauptursache für diese drei Defektklassen. Da durch Positionsfehler kein Defekt verursacht wurde, ist ersichtlich, dass mit der MY9-Maschine bei Bauteilen der Größe 01005 eine ausreichend hohe Platziergenauigkeit erreicht werden kann. Die Bauteilposition hängt jedoch nicht nur von der Platziergenauigkeit, sondern auch von der Selbstausrichtung der Bauteile im Reflow-Prozess ab. Bild 10 zeigt ein Bauteil nach der Bestückung, das einen Seitenüberhang von 30 % der Breite des Bauteilanschlusses aufweist; dies entspricht 60 µm. Nach dem Reflow-Prozess hatte es durch Selbstausrichtung eine Position mit einem Seitenüberhang von weniger als 10 µm erreicht. Daraus kann geschlossen werden, dass eine Selbstausrichtung von bis zu 50 µm unter Experimentalbedingungen möglich ist. Bei Verwendung bleifreier Legierungen würde die Selbstausrichtung ungenau platzierter Bauteile während des Reflow-Prozesses geringer ausfallen, da die Oberflächenspannung bei bleifreien Legierungen weitaus höher ist als bei Sn/Pb.

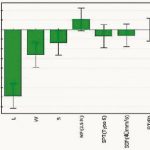

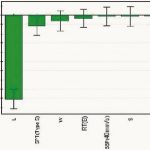

Bei der ersten Experimentreihe kam es außerdem zu keinem Defekt durch Überschreitung der maximalen Lotfüllungshöhe. Es gab Bauteile, bei denen die Füllungen bis zum Oberteil der Endkappenmetallisierung reichten, sich jedoch nicht weiter auf den Bauteilkörper erstreckten (Bild 11). Neben den vier oben ausgeführten Ergebnissen wurden die Auswirkungen der Faktoren auf alle anderen Rückmeldungen in Modde analysiert. Bild 12 zeigt die Auswirkungen aller Faktoren auf die Endbreite der Lötstelle. Es zeigt sich, dass die Kontaktflächenlänge und -breite den beträchtlichsten negativen Einfluss auf diesen Defekt haben. Die Anzahl der Defekte aufgrund der Endbreite der Lötstelle nimmt mit abnehmender Kontaktflächenlänge und -breite zu. Wie das Bild zeigt, ist der Einfluss der Kontaktflächenlänge zweimal so bedeutsam wie der der Kontaktflächenbreite. Der Grund hierfür ist, dass die meisten der von Modde für die Kontaktflächenlänge generierten Werte den Maxima und Minima der jeweiligen Bereiche entsprachen. Wo eine Kontaktflächenlänge mit dem Minimum von 0,15 mm generiert wurde, ergab sich gewöhnlich keine erkennbare Lotfüllungsbildung. In diesen Fällen wurden die Ergebnisse für die Endbreite der Lötstelle alle als Defekte interpretiert. Daher war die Gewichtung des Einflusses der Kontaktflächenlänge in der Analyse erhöht. Bild 13 zeigt ein Beispiel eines Lötstellen-Endbreitendefekts. Die Endbreite der Lötstelle beträgt lediglich 55 % der Breite des Bauteilanschlusses. Dies entspricht 110 µm und beläuft sich auf weniger als 75 % der Anschlussbreite. Bild 14 zeigt die Auswirkung der Faktoren auf die minimale Lotfüllungshöhe. Es kann davon ausgegangen werden, dass die Kontaktflächenlänge die Hauptursache für Defekte durch Unterschreitung der minimalen Lotfüllungshöhe ist. Bei abnehmender Kontaktflächenlänge nimmt die Zahl der Defekte durch Unterschreitung der minimalen Lotfüllungshöhe drastisch zu. Der Lötpastentyp liegt an zweiter Stelle hinsichtlich der Beeinflussung dieses Defekts. Aus dem Bild geht hervor, dass die Zahl der Defekte bei Verwendung von Lötpaste des Typs 5 abnimmt. Daraus kann geschlossen werden, dass die Lötpaste des Typs 5 eine geringfügig bessere Benetzungsfähigkeit aufweist als die Lötpaste des Typs 4. Bild 15 zeigt ein Bauteil mit einer Lotfüllungshöhe von weniger als der Lotdicke plus 25 % Anschlusshöhe. Die Auswirkungen der Faktoren auf die Brückenbildung an Fersenfüllungen sind im Bild 16 dargestellt. Wie oben erwähnt, entsprach die Mehrzahl der von Modde für die Kontaktflächenlänge und -breite generierten Werte den Maxima und Minima der jeweiligen Bereiche. Wenn die Maximalwerte für Kontaktflächenlänge und -breite generiert wurden, war die Kontaktfläche so groß, dass mehr Lötpaste aufgebracht wurde. In diesen Fällen kam es vermehrt zu Brückenbildungen zwischen den beiden Fersenfüllungen nach der Bauteilbestückung. Wie Bild 16 zu entnehmen ist, haben diese beiden Faktoren daher den bedeutendsten positiven Einfluss hinsichtlich des Defekts durch Brückenbildung an Fersenfüllungen. Der Abstand ist ein weiterer Faktor, der diesen Defekt verursacht. Er ist für die bedeutendste negative Wirkung verantwortlich. Aus offensichtlichen Gründen kommt es bei abnehmendem Abstand zwischen zwei Kontaktflächen eher zu Brückenbildungen zwischen Fersenfüllungen. Außerdem wirkt sich auch die Bestückkraft des Bestückprozesses auf diesen Defekt aus. Wie aus dem Bild hervorgeht, nimmt die Zahl der Defekte durch Brückenbildungen an Fersenfüllungen bei einer Bestückkraft von 3,5 N zu. Die Bestückkraft bestimmt, wie nahe am Substrat das Bauteil bestückt wird. Ein kleiner Abstand zwischen dem Bauteil und Substrat, von einer hohen Bestückkraft verursacht, führt zu tendenziell längeren Fersenfüllungen, die leichter überbrückt werden können. Bild 17 zeigt ein Bauteil mit Brückenbildung zwischen den beiden Fersenfüllungen.

In IPC-A-610C sind die Definitionen für Defekte aufgrund der Seitenlänge der Lötstelle und Lotdicke dieselben. Beide sind ohne ordnungsgemäß benetzte Füllung als Defekt definiert. Daher können die entsprechenden Ergebnisse durch die Ergebnisse der minimalen Lotfüllungshöhe und Endbreite der Lötstelle dargestellt werden. Der Grund hierfür ist darin zu sehen, dass eine Füllung als nicht ordnungsgemäß benetzt bezeichnet werden kann, wenn einer dieser beiden Defekte vorliegt oder beide vorliegen. Durch Analyse der Ergebnisse der ersten Experimentreihe wurde geschlossen, dass die Kontaktflächenlänge und -breite die wichtigsten Parameter sind, die einen wesentlichen Einfluss auf die Qualität der Oberflächenbestückung haben. Eine hohe Bestückkraft und ein geringer Abstand führen tendenziell zu vermehrter Brückenbildung zwischen Fersenfüllungen. Lötpaste des Typs 5 weist eine geringfügig bessere Benetzungsfähigkeit auf als der Typ 4. Die Lötverbindungsqualität bei Variation der Rakelgeschwindigkeit zwischen 20 mm/s und 40 mm/s und Reflow-Temperaturumschaltung zwischen Profil <A> und <B> ist ähnlich.

Die Qualität der Oberflächenbestückung kann jedoch auch durch die Zusammensetzung der Lötpastenlegierung beeinflusst werden. Die Verteilungseigenschaften und Kapillarkraft der Lotlegierung wirken sich direkt auf die Lötverbindungsbreite und Lotfüllungshöhe aus. Bei Verwendung bleifreier Legierungen würden die Lötverbindungen wegen der unterschiedlichen Benetzungsfähigkeit im Vergleich zu Sn/Pb beträchtlich anders ausfallen. Wegen des höheren Schmelzpunkts bleifreier Legierungen im Vergleich zu Sn/Pb wäre eine höhere Spitzentemperatur des Reflow-Profils erforderlich. Zur Vermeidung ungenügender Benetzung sollte eine minimierte Entfettungszone oder ein linearer Anstieg von der Umgebungs- zur Reflow-Temperatur eingesetzt werden, da die Oxidation durch Minimierung der Aufheizung vor dem Reflow-Prozess verringert werden kann. Eventuell wäre Stickstoff im Reflow-Prozess erforderlich, um Oxidation zu verhindern.

SMT, Stand 7-204

EPP 419

Quellenverzeichnis

[6] Larry B. Barrentine, An Introduction to Design of Experiments: A Simplified Approach. ASQ Quality Press, 1999, ISBN 0873894448

[7] Z. Djurovic, M. Dahlberg und J. Anderson, Experimental study of component placement in solder paste. Proceedings of the Sixth IEEE CPMT Conference on High Density Microsystem Design and Packaging and Component Failure Analysis, 2004, S. 185–194

[8] E. Kress, Solder Pad Geometry Studies for Sur- face Mount of Chip Capacitors. IEEE Transactions on Components, Hybrids, and Manufacturing Technology, Band 8 (4), 1985, S. 505–511

[9] F. Mattsson, D. Geiger, D. Shangguan und T. Castello, PCB design and assembly process study of 01005 size passive components using lead-free solder. Protokoll der SMTA International Conference 2004

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: