SPI steht für „Solder Paste Inspection” und wird hier in der Bedeutung eines Systems für die Lotpasteninspektion oder für die eigentliche Lotpasteninspektion genutzt. Zweck des SPIs ist die Erkennung von Fehlern durch die Analyse des Zustandes von Lotpastendepots, die von einem Siebdrucker aufgebracht worden sind. Die Ergebnisse der Inspektion dienen dazu, die Parameter des Siebdruckers anzupassen, so dass der Druckprozess optimiert werden kann.

Sang Gyu Min, PARMI Co., Ltd. & Ilka Döring, Hilpert electronics

Die Lotpasteninspektion ist ein fortschrittliches Verfahren zur Qualitätsverbesserung, das gleichzeitig die Betriebskosten senken kann. Die Erkennung mangelhafter Lotpastendepots, die auf unterschiedliche Konsistenz der Lotpasten, unzureichende Sauberkeit der Schablone oder einen mangelhaften Maschinenzustand mit diesem Verfahren zurückgehen, ist im Ganzen betrachtet deutlich kostengünstiger und effektiver als die alleinige Verwendung von AOI-Systemen, die erst später im Fertigungsprozess eingesetzt werden. Zudem sind auch die Kosten für Nacharbeiten in der Startphase des Fertigungsprozesses signifikant niedriger als in späteren Stadien.

Die Weiterentwicklung der Elektronik-, EDV- und Kommunikationstechnologien hat dazu geführt, dass die Produkte heute kompakter, leichter, sehr leistungsfähig und zudem extrem schnell sein sollen. Im Zuge dieser Entwicklung werden die Bauteile auf den Leiterplatten stetig kleiner – BGAs, CSPs und 01005er-Bauteile sind mit bloßem Auge kaum noch zu prüfen. Für SMT-Produktionslinien spielt die Inspektion der Druckqualität dadurch eine immer wichtigere Rolle. Der Wettbewerb in Bezug auf die Qualität und den Preis der Produkte hat sich gleichzeitig erheblich verschärft, so dass 6 Sigma heute bereits eine Standardforderung in der Branche ist. Damit wird die Technologie der Prozessinspektion zu einem zentralen Punkt der Fertigung, denn die Anforderungen an die Inspektionsprozesse jeder SMT-Fertigungslinie nehmen kontinuierlich zu.

Lotpasteninspektion wird unverzichtbar

Durch Lotpastendefekte verursachte Fehler sind in vielen SMT-Linien die häufigste Ursache jener Mängel, welche den größten Anteil der End-of-Line-Defekte verursachen. Nach dem Reflowlöten kann die Behebung von Fehlern deutlich teurer sein als zuvor, außerdem steigt dabei das Risiko einer Beschädigung der Leiterplatte oder der Bauteile bei der Nachbearbeitung. Sehr viel effektiver wäre eine Steigerung des Ertrags im ersten Durchgang (FPY) dadurch, dass Defekte bereits im Vorfeld vermieden werden. Die Einführung und stetig zunehmende Verwendung kleinerer Bauteilformate sowie die kontinuierlich wachsende Packungsdichte moderner Baugruppen lässt die Lotpasteninspektion heute zu einem „Muss“ in der konkurrenzfähigen Produktion werden, denn eine schlechte Qualität der Lötverbindungen führt langfristig zu hohen Servicekosten und zu mehr Beschwerden der Kunden. Lotpasteninspektion kann eine hochwirksame Maßnahme zur Ausschaltung von Defektursachen sein und daneben auch die Aufdeckung weiterer Problemfaktoren des Fertigungsprozesses unterstützen.

Der Lotpastenauftrag ist unbestritten die häufigste Ursache von Defekten in den Endprodukten von SMT-Bestückungsprozessen. Auch wenn die Drucksysteme und Verfahren im letzten Jahrzehnt deutlich zuverlässiger geworden sind, bleibt der Lotpastendruck weiterhin ein sensibler Prozess, der durch eine Vielzahl von Variablen wie Materialien oder Umgebungsbedingungen (Temperatur und Luftfeuchtigkeit), aber auch durch menschliche Faktoren beeinflusst wird. Es wird immer wieder festgestellt, dass dieser Prozessschritt für die meisten Fehler der Endprodukte verantwortlich ist. Die Änderung des Prozesses, die durch kleinere Packages, neue Schablonendesigns und innovative Lotpastenzusammensetzungen nötig wird, erschwert die Sicherstellung hoher Erträge.

Vorteile der 3D-Lotpasteninspektion

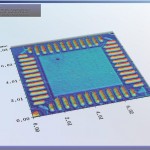

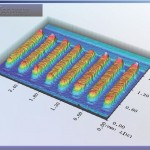

Mit dem Wachstum der Branche haben sich auch die Inspektionssysteme weiterentwickelt. Die 2D-Inspektionsverfahren zeigten jedoch in der Prüfung der Präzision von Druckprozessen sehr bald ihre technologiebedingten Schwächen. Kameragestützte 2D-Inspektionssysteme für Lotpaste können nur die Flächendeckung und die Positionierung der Depots prüfen. Sie reagieren empfindlich auf Farb- und Kontrastabweichungen, noch störender ist bei 2D-SPI-Systemen jedoch das Fehlen von Höhen- und Volumeninformationen. Die Flächendeckung allein ist kein verlässlicher Indikator dafür, ob die korrekte Lotpastenmenge aufgebracht wurde. 3D-Lotpasteninspektion kann dagegen alle relevanten Volumen-, Höhen- und Flächenmessungen vornehmen und hat zudem den Vorteil, unempfindlich gegen Farb- und Kontraständerungen zu sein (Bild 1 und 2). Die einfache Konfiguration ist ebenfalls ein nicht zu unterschätzender Vorteil. Lotpasten-Volumeninformationen sind ein guter Indikator für die Vorhersage der Qualität von fertigen Leiterplatten. Das Lotpastenvolumen ist eine Schlüsselvariable für die Bewertung der Qualität von Lötverbindungen. Ein unzureichendes Lotpastenvolumen führt möglicherweise beim ICT-Test nicht zu einer Beanstandung, kann aber dennoch beim ausgelieferten Endprodukt zu Defekten führen. Charakteristisch für Lotpaste ist es, dass sich ihre Form durch das Aufschmelzen beim Reflowlöten verändert. Deshalb muss das Volumen der Lotpaste bestimmt werden, um eine Analyse im Hinblick auf die Vorhersage des Ergebnisses nach dem Reflow durchzuführen. Daher sollte die 3D-Messung bei der Inspektion die herkömmliche AOI-Inspektion ersetzen.

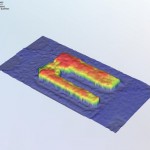

Die Kosten für eine nachträgliche Behebung von unentdeckt gebliebenen Mängeln, wie beispielsweise Brücken (Bild 3), steigen mit jedem einzelnen Prozessschritt weiter an. Nacharbeiten werden zunehmend schwieriger und teurer, die anfallenden Kosten für Arbeit und Komponenten können erheblich sein. Werden Probleme jedoch bereits vor dem nächsten Prozessschritt erkannt, lassen sich die Kosten der Behebung des Fehlers oft auf weniger als ein Zehntel des Aufwandes reduzieren, der bei einer Weiterverarbeitung anfallen würde. Sehr effektiv für eine Steigerung des Ertrags im ersten Durchgang (FPY) ist deshalb ein Verfahren, bei dem die Lotpaste direkt nach dem Druck inspiziert wird.

Das SPI-System unterstützt ein Vorgehen, bei dem die Defekte bereits an der Stelle der SMT-Bestückungslinie beseitigt werden, an der die Kosten der Nachbearbeitung minimal bleiben. Eine der wichtigsten Aufgaben des SPI-Systems ist die Steigerung des Ertrags im ersten Durchgang (First Pass Yield, FPY) durch eine Verminderung der Anzahl der Defekte und eine Steigerung der Qualität des Fertigungsprozesses, aber auch die Reduzierung des Zeitbedarfs bis zur Stabilisierung der Produktionslinie nach der Einrichtung bzw. nach einem Produktwechsel. Außerdem verhindert ein solches System mögliche später auftretende Mängel der Lötverbindungen, was für eine höhere Kundenzufriedenheit durch die gesteigerte Zuverlässigkeit der Produkte sorgt.

Messverfahren im Unternehmen

Unabhängig davon, welcher Typ von Lichtquelle für die Beleuchtung der Leiterplatten eingesetzt wird (Laser, Sinuslinien für PSP), hängt die Auswertbarkeit des Kamerabildes sehr stark von den Farb- und Materialeigenschaften ab (nackte Landefläche, Stopplack, Lotpastenpositionierung auf der Landefläche, Lotpastenpositionierung auf Epoxy), aber auch von den Verfahren, die für die Oberflächenbehandlung der Leiterplatte genutzt wurden. Die Beleuchtungsstärke könnte hundertfach variiert werden, diese Parametervielfalt hätte jedoch einen erheblichen Einfluss auf die Leistungsfähigkeit von SPI-Systemen. Das Moire-Messprinzip führt präzise Sinuslinien drei- oder viermal über das Objekt und bestimmt die Höhe eines bestimmten Punktes durch die Analyse der erfassten Helligkeitsänderungen. Voraussetzung für dieses Verfahren ist eine hohe Linearität des Kamerasensors. Da es jedoch keine Kameras mit entsprechend guter Linearität und ausreichend großer Bandbreite gibt, können keine Daten von sehr dunklen oder sehr hellen Bereichen erfasst werden, in denen der Sensor in den Sättigungsbereich gerät.

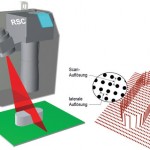

Zur Überwindung dieser Schwierigkeit nutzt das Parmi-Messverfahren eine optische Triangulation, die das Zentroid (der Schwerpunkt) des Laserstrahls isoliert und mit der Lichtmenge, die in die Kamera gelangt, keine Probleme hat (Bild 4). Laserlicht ist unempfindlich gegen Änderungen der Umgebungsbedingungen wie externe Einstrahlung oder die Farbe der Objekte, und die Hardware des Laser-SPI-Systems ist durch ihre robuste Konstruktion vergleichsweise einfach, was eine Langzeitnutzung ohne Verformungen oder Störungen sicherstellt. Die Inspektionsdauer konnte durch Verbesserung der Verarbeitungsleistung der Kamera so weit gesenkt werden, dass die SPI-Systeme heute beim Vergleich der Geschwindigkeiten die Systeme anderer Anbieter deutlich hinter sich lassen. Mit der zugehörigen Software können vielfältige Pastendruckanalysen und statistische Auswertungen vorgenommen werden (Bild 5).

Es gibt drei SPI-Modelle (offline, Desktop und inline), um die unterschiedlichen Anforderungen der Kunden immer optimal erfüllen zu können. Mit der aktuellen Maschinenreihe nimmt das Unternehmen bereits heute eine führende Position auf dem Weltmarkt ein. Bei den Anlagen werden besonders kompakte und schnelle Lasersysteme genutzt, die höchste Präzision und Wiederholgenauigkeit garantieren. Da zudem mit einer Portalmechanik, also mit einem One-Stage-Fördersystem gearbeitet wird, ist die Konstruktion sehr unkompliziert und umfasst nur ein Minimum an Komponenten, was für eine besonders einfache Wartung sorgt. Dabei wird die X-Achse für das Scannen durch einen Linearmotor positioniert, das größere Modell nutzt einen Doppelantrieb für die Y-Achse, um die Präzision der Positionierung zu optimieren. Das Portalmodell fixiert die Leiterplatte während der Inspektion, so dass Einflüsse durch Vibrationen minimal bleiben und auch die Verwendung von Stützstiften für die Kompensation der Leiterplattendurchbiegung keine Probleme verursacht. Die Produktion und Weiterentwicklung der Produkte stützt sich zu 100 Prozent auf im Unternehmen selbst entwickelte Technologien und Programme (Bild 5). Das sorgt für höchste Flexibilität bei der Implementierung von Funktionserweiterungen oder anderen Kundenwünschen durch schnelle und problemlose Upgrades von Hard- und Software. Die Systeme verfügen über Schnittstellen zu allen gängigen Pastendruckern und ermöglichen einen einfachen Import des Leiterplattenlayout.

Zusammenfassung

Im Zuge der zunehmenden Leiterplattenkomplexität und bei weiter steigenden Ansprüchen an die Prozess- und Produktqualität, hat die Inspektion der unbestückten Leiterplatte sehr an Bedeutung zugenommen. Die Pastendruckinspektion ermöglicht eine Beurteilung der PCBs bereits vor dem Lötvorgang. Dadurch können vielfach Folgekosten durch Ausschuss, Rework und spätere Reklamationen verhindert werden, welche meist durch fehlerhaften Pastendruck und daraus folgende Benetzungsfehler verursacht sind.

Die SPI von Parmi analysieren die Leiterplattenoberfläche dreidimensional mittels Lasertriangulation, eine Technologie, die anderen Verfahren aufgrund ihrer Genauigkeit und der Geschwindigkeit der Messdatenerfassung überlegen ist. Der Anwender erhält vollständige Informationen über die Fläche, die Position und das Volumen der Lotpaste über die gesamte Leiterplatte hinweg. Mit der zugehörigen Software können vielfältige Pastendruckanalysen und statistische Auswertungen vorgenommen werden. Das Unternehmen bietet SPI-Systeme mit unterschiedlicher Ausstattung an, die unterschiedlichste Bedürfnisse abdecken, offline, Desktop oder inline. Die Geräte sind solide verarbeitet und so konstruiert, dass nur ein minimaler Wartungsaufwand anfällt. Die Systeme verfügen über Schnittstellen zu allen gängigen Pastendruckern.

EPP 435

Unsere Webinar-Empfehlung

Die Zuhörer erhalten Informationen zur Effizienzsteigerung von AOI-Systemen bei Nutzung von Digitalen Zwillingen von der zu prüfende Baugruppe bzw. des eingesetzten Inspektionssystems.

Teilen: