Elektronikhersteller sind heute mit vielen neuen Herausforderungen konfrontiert, beispielsweise mit gesetzlichen Bestimmungen wie dem bleifreien Lötprozess und RoHS sowie dem Einsatz spezieller Bauteilgehäusen für hohe Leistung oder mit hohem Pincount. Hinzu kommt mit dem fortlaufenden Trend zur Miniaturisierung, dass unter vielen Area-Array-Packages (BGA, Flip-Chip usw.) die Lötstellen unter dem IC verborgen liegen. Damit die Produktqualität abgesichert und der Prozess überwacht wird, benötigen Elektronikhersteller in ihrer Fertigung gute Werkzeuge für die Prüfung, um dort die Zuverlässigkeit sowie Kosteneffizienz sicherzustellen.

Robert Meller, VJ Electronix, Littleton, MA (USA)

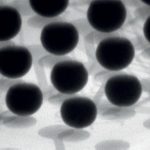

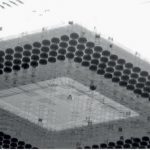

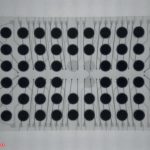

Aufgrund der unter den ICs verborgenen Lötstellen sind traditionelle optische Inspektionswerkzeuge (AOI) nicht in der Lage, alle Anschlüsse auf Baugruppen zu kontrollieren. Seit vielen Jahren gibt es mittlerweile Röntgeninspektionssysteme verfügbar, die in der Prozessüberwachung und -optimierung sowie Qualitätssicherung eine große Hilfe sind. Dies waren anfangs zumeist ziemlich teure, schnelle und vollautomatische Systeme, in denen auch sehr spezielle Hardware Verwendung fand. Mit der aktuellen technologischen Weiterentwicklung wurden automatisierte Röntgeninspektionssysteme allerdings kostengünstiger, und sind damit natürlich für eine größere Zahl von Elektronikherstellern verfügbar. Doch welche Anforderungen müssen solche Systeme in der Fertigung erfüllen? Unter wirtschaftlichen Gesichtspunkten gilt es, die Amortisierung dieser Investition (ROI, Return on Investment) sowie die Betriebskosten zu berücksichtigen. Die Prozessingenieure hingegen sind allgemein an Daten wie Auflösungsvermögen des Systems, Flächenbedarf, Systemverfügbarkeit, Zuverlässigkeit, Systemdurchsatz sowie Größe und Gewicht der Prüfobjekte interessiert, die ein System bewältigt.

Niemand ist perfekt. Es gibt viele Dinge, die in einer Fertigung schief laufen können, beispielsweise von Materialproblemen bis hin zu menschlichen Fehlinterpretationen von Ergebnissen oder Vorgängen. Betrachten wir einige dieser Auswirkungen und stellen sie in Bezug zu Röntgeninspektionssystemen. Die Frage nach der Amortisierung scheint zumeist dann nicht relevant, wenn Prüfeinrichtungen als „unproduktiv” betrachtet, und damit als „notwendiges Übel“ gesehen werden. Auf den ersten Blick mag dies sogar wahr erscheinen. Doch abhängig davon, wo in der Prozesskette eine Prüfung durchgeführt wird, werden damit fehlerhafte Baugruppen in diesem Schritt erkannt und aus der Prozesskette sofort entfernt. Damit wird vermieden, dass weitere Kosten durch nachfolgende, unnötige Fertigungsschritte auflaufen. Die fehlerhaften Baugruppen sind also bereits so früh wie möglich aus dem Prozess genommen und nachgearbeitet worden. Da gilt es nachzurechnen, ob solche „Kostenvermeidung“ verständlicherweise nicht auch eine Art von Produktivität und Wertschöpfung darstellt? Die Erfassung der Produktionskosten insgesamt vor und nach der Implementierung der Röntgeninspektion zeigt, in welcher Höhe die Inspektions-Maßnahme Kosten reduziert. Dieser Wert wiederum ermöglicht, die Zeit für die Amortisierung der Investition zu berechnen.

Wenn wir die Betriebskosten betrachten, liegt die Antwort auf dieser Frage nicht einfach in der Höhe der Aufwendungen, die nötig sind, um das Equipment in einem funktionsfähigen Zustand zu erhalten. Die Möglichkeit, das System weiter upzugraden, um auch künftige Inspektionsaufgaben abzudecken, ist mit ein wesentlicher Einflussfaktor. Solche Upgrades können weiterentwickelte Software sein, leistungsstärkere Röntgenstrahlquellen oder neue Detektortechniken. Wie immer in der angewandten Technik führt deren schrittweise Weiterentwicklung zu einem Bedarf an neuen Systemen. Ist der Anwender aber in der Lage, Equipment über längere Zeit auf dem aktuellen Stand seiner Anforderungen in der Fertigung zu halten, kann er den Zeitraum für die Investition in völlig neues Equipment erheblich ausdehnen.

Auch die direkten Betriebskosten lassen sich deutlich minimieren, wenn ein System gewählt wird, das längere Zeiträume für die vorbeugende Wartung oder Serviceaufgaben aufweist. Der leichte Zugriff auf kritische Komponenten im System ist ebenfalls wesentlich wie das Design eines Systems mit einer kleinen Zahl von Komponenten, die spezielle Service-Eingriffe benötigen. Ein anderer Faktor für Betriebskosten ist die Software. Die Fragen sind: wie einfach sind normaler Betrieb und Programmierung, welche Qualifikation benötigen dazu der Bediener und der Programmierer? Natürlich sind kurze Programmierzeiten sehr wichtig, sie werden von der Möglichkeit unterstützt, beliebige CAD-Daten für die Erzeugung von Inspektionsprogrammen zu importieren. Eine CAD-Datei enthält in der Regel nicht die gesamten Informationen über die Komplexität und das Routing der einzelnen Lagen unter einer Lötstelle, deswegen sind oft bestimmte Änderungen notwendig, um Inspektionskriterien an die jeweilige Aufgabe anzupassen. Die Verfügbarkeit eines Systems ist relevant, um das geplante Inspektionsvolumen im vorgesehenen Zeitrahmen zu erreichen. Ein System muss heute in der Lage sein, 24 Stunden täglich an sieben Tagen in der Woche komplikationslos seinen Dienst zu verrichten. Jede Systemkomponente muss also sorgfältig ausgewählt sein. Das können solch einfache Dinge wie Meldelämpchen sein, die anzeigen, wann der Röntgenstrahl an ist. In vielen Länder wird auch verlangt, dass in einem Röntgeninspektionssystem die Strahlerzeugung abgeschaltet wird, wenn solch eine Meldelämpchen defekt ist. Auch die Verwendung von wartungsfreien Röntgenstrahlquellen ist mit entscheidend, um eine hohe Systemverfügbarkeit sicherzustellen.

Wie verlässlich sind die Ergebnisse der Inspektion? Wie hoch ist die Rate der False-Calls, der „falschen Fehlerangaben“? Wie gut ist die Wiederholgenauigkeit von Inspektionsergebnissen? Fragen dieser Art können im allgemeinen über die in einem Röntgeninspektionssystem eingesetzten Komponenten verifiziert werden. Dies reicht von der Stabilität von Röntgenquelle und Detektor zur soliden Konstruktion des mechanischen Aufbaus mit seinem verfahrbaren X/Y-Tisch und der Z-Achse bis hin zur Zuverlässigkeit der Softwarewerkzeuge zur Bildverarbeitung. Jede Abweichung während des Betriebs wirkt sich hier auf die Zuverlässigkeit der Inspektionsergebnisse aus. Solche Systeme müssen also die Werkzeuge aufweisen, welche die Zuverlässigkeit ihrer Ergebnisse absichern. Die Equipmenthersteller müssen auch die Werkzeuge und Messeinrichtungen zur Verfügung stellen, mit denen die Leistung von solchen Systemen kalibriert und überprüft werden kann.

Die Rückverfolgbarkeit des Produkts und der einzelnen Fertigungsschritte ist unverzichtbar. Alle Inspektionsarbeiten sind praktisch wertlos, wenn die Ergebnisse zu einem speziellen Produkt sich nicht mit dieser Baugruppe verbinden lassen. Ein System muss also ein fehlerfreies Lesen von Produktkennzeichnungen ermöglichen, das sind normalerweise Strichcodes auf den Boards. Es ist möglich, dass bald RFID-Labels solche Strichcodes in Elektronikfertigungen ersetzen. In einigen Fertigungsumgebungen wird auch verlangt, dass mehrfach vorhandene Strichcodeleser jedes Teil in einem Multi-up-Tray identifizieren. Am nachfolgenden Arbeitsplatz für die Verifikation der Ergebnisse und Baugruppen-Reparatur kann jede Fehlinterpretation oder falsche Korrelation zwischen den Inspektionsergebnissen und dem jeweiligen Produkt katastrophal in seinen Auswirkungen sein.

„Emergency – System haltet!“ Was ist? Die Globalisierung zeitigt unterschiedliche Auswirkungen. Systeme werden weltweit verkauft und die Benutzer kommen aus vielen verschiedenen Ländern. Ein System muss also auch die jeweilige lokale Sprache unterstützen. Die Zeit, die aufgewendet wird, um Fremdwörterbücher zu studieren, damit man die Systemmeldungen versteht und die eventuelle Abhilfe findet, fehlt im Grunde bei der optimalen Nutzung des Equipments, reduziert also die Produktivität.

Kommunikation der Systeme

Das in eine Fertigungslinie integrierte System muss in der Lage sein, mit den anderen Geräten in dieser Produktion klar zu kommunizieren, selbst wenn es so „einfach“ aussieht, wie die korrekte Interpretation der üblichen SMEMA-Signale. Nachdem Betriebssysteme und Computerhardware weitgehend genormt sind, mag es sein, dass die Integration in Fertigungs-Netzwerk beinahe als triviale Aufgabe erscheint. Doch ist der Zugriff über die SMEMA-Schnittstelle wesentlich. Das SMEMA-Interface kann beispielsweise dazu verwendet werden, um neue oder modifizierte Inspektionsprogramme auf das System zu laden. Eine andere Art der Daten-Kommunikation ist erforderlich, wenn ein Hersteller Markierungssysteme für die Produkte einführt. Die Prüfeinrichtung muss in der Lage sein, mit ihren Kommunikationsmöglichkeiten den hier geforderten Ansprüchen der Identifizierung und Selektion gerecht zu werden.

Normalerweise gibt es in Linien ein Puffersystem im Bereich um produktionskritisches Equipment wie Bestückmaschinen oder dem Reflowofen. Prüfungen im Anschluss an eine Gruppe von Chip-Shootern können für ein einzelnes Inspektionssystem eine große Herausforderung in puncto Durchsatz sein. Die Anwender versuchen normalerweise, die Arbeitslast über mehrere Gerät aufzuteilen, um Engpässe im Inspektionsprozess zu vermeiden. Dies ist eine weitere Herausforderung für ein Inspektionssystem. So muss es in der Lage sein, Inspektionsergebnisse in einer Form zu liefern, die von den anderen Systemen verstanden werden bzw. es kann notwendig sein, solche Daten von weiter oben liegendem (upstream) Equipment zu übernehmen.

Im Bereich der Programmierung müssen die Inspektionsroutinen an unterschiedliche Bedingungen anpassbar sein. Programmierbare Bauelemente müssen zum Beispiel einmal ignoriert oder bei einem anderen Board überprüft werden. Die Programmierung sollte in der Lage sein, Skip-Flags zuzuteilen, während das System andere Inspektionsaufgaben ausführt oder für all jene Fälle, in denen andere Fertigungsgeräte aus bestimmten Gründen derzeit nicht verfügbar sind. Im laufenden Betrieb sollte ein automatisiertes System nur ein absolutes Minimum an Bediener-Interaktionen erforderlich machen. Die Systeme müssen über längere Zeit völlig ohne Bediener ihren Dienst verrichten können, das ermöglicht den Bedienern, sich um mehrere Systeme simultan zu kümmern. Einige Systeme werden mit Funktionen wie einen großen Vergrößerungsbereich herausgestellt, doch in einer Inline-Konfiguration hat das keine Bedeutung und ist unnötig. Hohe Vergrößerungsmaßstäbe gehen Hand in Hand mit sehr kleinen Bildausschnitten, wobei die Zahl der Bilder je Sekunde eine Maßzahl für den Durchsatz eines Systems ist. Für die Inspektion von doppelseitigen Baugruppen sind normalerweise Röntgenröhren mit einer maximalen Beschleunigungsspannung von mehr als 130 kV erforderlich. Am unteren Ende gibt es Systeme mit Röhren von weniger als 90 kV Beschleunigungsspannung, die kaum in der Lage sind, Lötzinnbällchen von FBGAs zu durchdringen. Sie sind nicht sehr für die Inspektion von solchen Bauelementen geeignet. Manche dieser Funktionen passen besser in eine Laborumgebung als in eine Fertigung. Fazit: es gibt bessere Möglichkeiten, sein Geld in Equipment zu investieren.

Sicherheit kommt zuerst

Es kann sein, dass Bedienpersonal zu Beginn nur zögerlich mit solchen Systemen arbeitet. Zu Beginn ihrer Einführung wurden Röntgensysteme für viele Aufgaben verwendet, über die wir heute nicht einmal nachdenken würden. Die Natur der unsichtbaren Röntgenstrahlen, die wir nicht fühlen oder sehen können, führt dazu, daß wir nicht merken, wenn wir bestrahlt werden. Zudem sind sie hochgefährlich, wenn sie unkontrolliert oder fehlerhaft angewandt werden. Aber ihre Fähigkeit, in festes Material einzudringen, um deren interne Struktur aufzuzeigen, führt zu wertvollen Anwendungen in zahlreichen Bereichen. Wie bei vielen anderen Dingen ist es eine Sache der Dosis, der Größe, die eine Anwendung entweder fruchtbar oder furchtbar macht kann. Es gibt ja auch die natürliche und die kosmische Strahlung, die ständig auf uns einwirkt, und hier in ihrer geringen Dosierung sogar positive Wirkungen auf uns hat. Welche Sorgen auch immer das Bedienpersonal haben könnte, heutige Röntgeninspektionssysteme sind grundsätzlich sicher. Die Aufsichtsbehörden in Europa, den USA und in vielen anderen Ländern haben Grenzwerte und Bestimmungen erlassen, die ein Gerätehersteller erfüllen und unbedingt einhalten muss (beispielsweise CE-Zeichen), sonst kann er gar nichts verkaufen. Einige Unternehmen nehmen allerdings nur jene Maßnahmen vor, die unbedingt erforderlich sind, aber manche tun sogar weitaus mehr, um das Risiko von unkontrollierter, vagabundierender Strahlung weiter zu reduzieren.

Zusammenfassend läßt sich feststellen, es ist keine leichte Aufgabe, das am besten passende Inspektionssystem auszuwählen. In den oben genannten Überlegungen sind einige der wichtigsten Funktionen und Anforderungen erläutert, die solche Systeme erfüllen müssen. So ist auch die Zahl der Systemanbieter deutlich gewachsen, das macht die Entscheidung für das richtige Equipment letztlich nicht einfacher.

EPP 463

Unsere Whitepaper-Empfehlung

Entdecken Sie wie die automatische Röntgeninspektion (3D-AXI) in höchster Geschwindigkeit mit zweifelsfrei klaren und detailreichen Bildern bestmögliche Produktqualität sichert und die Kosten senkt.

Teilen: