In Zeiten des steigenden Fachkräftemangels und in einem durch wachsendes Know-how geprägten Markt ist eine Plattform zum Wissens- und Gedankenaustausch zwischen den täglichen Anwendern entscheidend. Ein erster Schritt dazu war der Technologietag von APL Oberflächentechnik in Lörrach zum Thema chemisch Zinn. Als darauf spezialisierter Lohndienstleister und Pionier dieser Technologie wusste das Unternehmen, wovon es sprach und beleuchtete interessante Aspekte.

APL veranstaltete den Technologietag, um den 30 Teilnehmern Fragen rund um das Löten und der Oberflächentechnik zu beantworten. Ob es um die benötigte Schichtstärke zur Mehrfachlötung, einer Beeinflussung der intermetallischen Phase auf den Lötprozess oder um die Resistenz einer chemisch Zinn-Oberfläche gegenüber Lötzyklen ging. Das im Jahre 1989 gegründete Unternehmen begann 1992 mit der verfahrenstechnischen Entwicklung von chemisch Zinn, ein Jahr später war die Technologie bereits im Dienstleistungsrepertoire.

Strapazierfähige Lötoberfläche

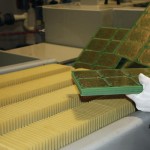

Im Jahre 2008 beendete das Unternehmen eine Ära und läutete eine neue mit Produktionsbeginn von smarttin ein. Die Lötoberfläche ist das Produkt aus über 17 Jahren chemisch Zinn Know-how, einer speziellen Anlagen- und Verfahrenstechnik sowie einer zuverlässigen Prozesschemie. Eine völlig neue Definition von Service und Qualität nahm ihren Lauf. Die gemeinsam mit Atotech entwickelte Horizontalanlage arbeitet rechnergestützt auf einer Länge von 30 Metern. Abhängig von der prozessierten Schichtdicke, durchlaufen stündlich zwischen 38 m² bis 60 m² die Anlage. Die Schicht aus reinem Zinn, chemisch abgeschieden auf einer Kupferoberfläche, wird in Stärken von 0,8 µm bis 1,3 µm angeboten. Die abgeschiedene Zinn-Schicht ist sehr kompakt, feinkristallin und porenarm, wie von Geschäftsführer Walter Tastl in seinem Vortrag zur Lötoberfläche mit starker Performance zu hören war. Sie sind arm an Kupfer und Nebenprodukten des Prozesses und werden als hoch beanspruchbare sowie unkritische Oberfläche gehandelt. Da die Prozesstemperatur bei lediglich ca. 70 °C liegt, kann es zu keinem thermischen Stress kommen. Die im Unternehmen mit smarttin beschichteten Leiterplatten im Endformat, können durch ihre hohe Oberflächengüte und -sauberkeit direkt in die Bestückung gehen und zu Flachbaugruppen weiterverarbeitet werden. Eine Stift- und Sichtprüfung seitens des Leiterplattenherstellers ist nicht mehr notwendig. Die Lötverbindung kommt direkt mit dem Kupfer zustande, da das Lot auf keiner Zweitschicht aufgebracht wird. Die Anlage verarbeitet Formate von ca. 150 mm x 100 mm bis zu einer max. Breite von 630 mm bei beliebiger Länge. Die Dicke des Materials bewegt sich im Bereich von 0,50 mm bis max. 6,00 mm, wobei auch dünneres sowie Flexmaterial möglich ist. Dem Zinnbad, das mit einer Länge von ca. 15 Metern für ein unterbrechungsfreies Verzinnen der Leiterplatten sorgt, werden kontinuierlich unerwünschte Prozessbestandteile entzogen, die rechnergestützte Dosiereinrichtung führt dem Zinnprozess ständig alle notwendigen Komponenten zu. Durch Kombination aus einer Kaskadenbatterie und einem speziellen Ultraschallsystem werden bestmögliche Reinigungsergebnisse erzielt. Als Spülwasser dient voll entsalztes Wasser aus einer hauseigenen Umkehrosmose mittels Brunnen- und VE-Wasseranlage. Im Prozess Post Dip wird eine Schutzschicht erzeugt, die die Zinnoberfläche vor weiterer Oxidation schützt. So wird verhindert, dass sich die Schicht beim Reflowlöten unter Luftatmosphäre gelb verfärbt. Nach dem Trocknen führt eine separate Kühl- und Entspannungszone FlowBox die letzte Restfeuchte ab und bringt die Leiterplatten vor der Verpackung sacht auf Raumtemperatur. Umweltschutz und innovative Abwasserreinigung werden dabei im Unternehmen stets groß geschrieben.

Ein Refresh-Prozess mit smarttin erweist sich als sehr effektiv, wenn eine totgealterte Leiterplatte wieder in einen gut lötbaren Zustand versetzt werden soll. Dabei wird die Gesamtschichtdicke erhöht, wobei der Zuwachs wohl ausschließlich einem Reinzinnauftrag zuzurechnen ist.

Aus der Sicht eines Analytik-Dienstleisters betrachtete Lutz Bruderreck von Technolab die chemisch Zinn-Oberflächentechnik. So ist das Verfahren im Vergleich nicht nur kostengünstig, sondern durch die kurzen Prozesszeiten werden Basismaterial und Lötresist der Leiterplatte weniger belastet. Durch eine unkomplizierte Prozessführung eignet sich das Verfahren auch für kleine Leiterplattenhersteller. Doch ist chemisch Zinn nicht die typische Oberfläche für Highend-Anwendungen obwohl keine prinzipielle Nichteignung für Anwendungen mit erhöhter Anforderung besteht. Als häufigste Kritikpunkte eines Leiterplattenfinish sieht Herr Brudereck die Vorgaben zu Schichtdicke und -struktur sowie zur Prüfung der Lötbarkeit. Anhand von Lötbarkeitstests im Labor mit mehreren Reflowprofilen zeigte er die Belastbarkeit mit offensichtlichen und verdeckten Fehlern an der Leiterplatte auf. Dabei liefert die Röntgeninspektion Informationen zum Benetzungsverhalten, der Lotverteilung auf dem Pad oder das Vorhandensein von Voids, jedoch sind Risse in Lötverbindungen in der Regel genauso wenig erkennbar wie Whisker. Strukturdefekte der Leiterplatte sind nur in Ausnahmefällen zu sehen. Als übergeordnete Relevanz bei Regelwerken gilt die Vereinbarung zwischen den Vertragspartnern.

Die Zukunftsaussichten von chemisch Zinn mit der Frage nach einer Globaloberfläche war Thema des Vortrages von Dr. Helmut Bruckner vom Prozess- und Anlagenlieferanten Atotech. Das Horizon Stannatech System, ein chemisch Zinnverfahren und u.a. im Betrieb bei APL, wurde vorgestellt. Zusammen mit dem Stannatech Verfahren und den einzigartigen Crystallizer und ConStannic Kontrollsystemen des Unternehmens, die für verbesserte Stabilität und Verfahrenseigenschaften sorgen, bereitet dieses Verfahren ideal auf bleifreies Löten und Einpresstechnik vor. Das System kann Zinnschichten größer 1,0 μm abscheiden. Dadurch werden perfekte Löteigenschaften für verschiedene Anwendungen, selbst nach einer Lagerung von 12 Monaten gewährleistet. Das Verfahren ist sowohl für SMT als auch für die Einpresstechnologie, wo plane und robuste Oberflächen erfordert werden, geeignet. Es ist halogenfrei und für Wellen bzw. multiples Reflow und bleifreies Löten einsetzbar. Durch Einsatz von Anti-Whisker-Additiven liegt das Whiskerwachstum weit unter den IPC-Richtlinien und erfüllt somit auch die Anforderungen der Automobilindustrie. Die bei chemisch Zinn Verfahren häufig auftretenden Oberflächenverunreinigungen, können durch den Ionix SF Verfahrensschritt reduziert werden. Yellowing, eine Gelbfärbung der Zinnoberfläche, wie sie während des Bleifrei-Lötens mit Umgebungsluft entstehen kann, wird durch den Einsatz von PostDip 270 verhindert. Eine spezielle Vorbehandlung mit CopperTreat 100/200 entfernt Kupferoberflächenrückstände aus den Vorprozessen. Die kontinuierliche Eliminierung störender Produkte werden durch den Crystallizer für Kupfer und dem Constannic zum Entziehen von Zinn gewährleistet. Stickstoff verhindert dabei die Bildung von Zersetzungsprodukten. Post Immersion Tin verhindert die Rückabscheidung von Kupfer während die Nachbehandlungsschritte Ionix zur Verbesserung der ionischen Kontamination sowie PostDip ein Anlaufen des Zinns verhindern sollen. Chemisch Zinn dürfte damit die am besten geeignete Oberfläche sein. Der Trend geht zu höheren Schichtdicken, schnelleren Abscheidegeschwindigkeiten, Kostensenkungen und Umweltfreundlichkeit sowie höherer Robustheit.

Intelligente Fertigungskonzepte

Daniel Tastl referierte über die Kosten und Qualitätsoptimierung durch intelligente Prozessketten durch die Erfahrungswerte im Unternehmen. So war ab 2007 ein massiver Anstieg von Refresh-Aufträgen zu verzeichnen, und stellte die Qualitätsprobleme hinsichtlich der Lötbarkeit dar. Ein möglicher Ansatz sieht er im Lagerkonzept, welches eine Bestellung in großer Stückzahl möglich macht und unter den bestimmten Voraussetzungen eine unbegrenzte Lagerzeit von kupferblanken Leiterplatten vorsieht. Durch Optimierung der Lieferkette mittels Direkttransport zu APL können Logistikkosten und Administrationsaufwand reduziert werden. Dort werden die Leiterplatten fachgerecht nach Empfehlung des ZVEI im Kunden-Logistik-Lager aufbewahrt, unter der vertraglichen Grundlage eines Lagervertrags. So ist eine Gefahr der Überlagerung eliminiert und die Ware wird nur nach Bedarf prozessiert. Somit gelangt die smarttin-Beschichtung quasi taufrisch zum Kunden und die Ausfallquote wird verringert. Nach der AQL-Prüfung verlässt die Lieferung dann just-in-time den Warenausgang.

Die Princitec GmbH ist ein Dienstleister bei der Beschaffung von Leiterplatten sowie bei speziellen Aufgabenstellung auf dem Gebiet der Leiterplatten-, Dick- oder Dünnschichttechnik und hat das Lagerkonzept mit APL realisiert. Der Geschäftsführer Bernhard Tschampel berichtete während des Technologietages über 24 Monate Erfahrung damit. Die Überlegung zum heute praktizierten Lagerkonzept fiel aufgrund häufiger Reklamationen bei Leiterplatten mit chemisch Zinn-Oberfläche, die trotz verschärfter Wareneingangkontrollen, Schichtdickenmessungen und Lötproben nicht verhindert werden konnten. So traten die Lötprobleme bei Leiterplatten mit chem. Zinn-Oberfläche bei allen Herstellern auf, jedoch überproportional bei Lieferungen aus asiatischer Produktion. Seit Einführung des neuen Lagerkonzepts konnte eine deutliche Reduzierung der Reklamationen bei allen Kunden verzeichnet werden. Denn heute erhält Princitec von seinem asiatischen Lieferanten Leiterplatten mit einer gereinigten Kupferoberfläche, die nach einer Wareneingangskontrolle an das Lager von APL versandt werden. Eine jeweils benötigte Menge wird abgerufen und nach schriftlicher Freigabe des Fertigungsloses entweder direkt an die Princitec-Kunden oder zur Weiterverarbeitung an das Unternehmen versandt. Lagerzeitprobleme gehören der Vergangenheit an, kurzfristige Lieferzeiten sind durch den erhöhten Lagerbestand realisierbar. Trotz der etwas höheren Stückpreise für die unbestückte Leiterplatte konnten die gesamten Produktionskosten für die elektronischen Baugruppen gesenkt werden. (dj)

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: