Die mechanische Umrissbearbeitung ist normalerweise der letzte Schritt bei der Leiterplattenherstellung. Die heutigen CNC-Methoden erlauben jedoch weit mehr als das simple Ausfräsen einer rechteckigen Kontur. Insbesondere in Kombination mit Laminiervorgängen können vielfältige Strukturelemente erzeugt werden, die z. B. die Montage bei der Weiterverarbeitung erleichtern oder ganz neue Funktionen ermöglichen.

Dr. Christoph Lehnberger, Vertriebsleiter Leiterplattentechnik, Andus Electronic, Berlin

Das Tiefenfräsen ist eine einfache Methode, bei der die Fräser die Leiterplatte nicht komplett, sondern nur bis zu einer eingestellten Tiefe durchtrennen. Diese Strukturen nutzt man für unterschiedliche, im Folgenden beschriebene Anwendungen:

- Semiflex: Starre Leiterplatten, die partiell dünnere Bereiche aufweisen, sind dort etwas flexibel und können leicht gebogen werden. Für diese sogenannten Semiflex-Bereiche fräst man an den Biegestellen Vertiefungen mit einer Reststärke von bis zu 0,5 mm. Man erhält quasi einen einfachen Starrflex mit eingeschränktem Biegeradius bis ca. 25 mm.

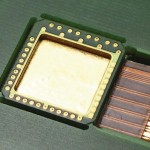

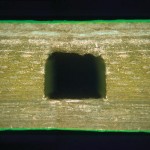

- Kavitäten: Tiefenfräsungen an einzelnen Stellen innerhalb einer Leiterplatte nennt man Kavitäten. Diese werden z. B. für tiefergelegte COB-Halbleiter verwendet. Vor allem für HF-Chips ist ein kurzer und wenig gekrümmter Bondloop wichtig. Deshalb versucht man, die Chipoberseite auf die gleiche Ebene wie die Leiterplattenoberfläche zu bringen. Das erreicht man dadurch, dass die Chips in die Tiefenfräsungen versenkt werden.

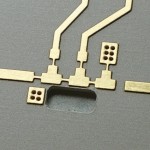

- Abschirmungen: Sollten zu EMV-Zwecken zusätzlich Abschirmungen gewünscht sein, können die Wände der Kavitäten auch verkupfert und vergoldet ausgeführt werden. Dreht man solche metallisierten Wannen um, erhält man lötbar metallisierte Deckel, z. B. zum Abschirmen von HF-Bauelementen. Im Gegensatz zu gestanzten Metallkappen können in der Ausführung als Leiterplatte parallel Verbindungen realisiert werden. Das ist vor allem bei kompakten, stark miniaturisierten Anwendungen sinnvoll. Nach dieser Methode lassen sich auch HF-Bauteilanschlüsse auf Leiterplatten maßschneidern, indem Stufen und Nasen individuell aus dem Basismaterial herausgearbeitet werden.

- Dickkupferanbindung: Bezüglich der Kühlung von Leistungshalbleitern ist eine weitere Variante besonders wirkungsvoll: Befindet sich am Boden der Kavität eine Dickkupfer- oder Massivkupferlage, kann die Verlustleistung eines dort montierten Bauteils direkt abgeleitet werden. Auch hohe Ströme auf dieser Innenlage können auf diese Weise kontaktiert werden. Diese Anordung findet man z. B. bei kompakten Modulen für neuartige Motorsteuerungen. Für die Qualität dieser Konstruktion sind die Rauigkeit und Ebenheit der Fräsung wichtig, da diese über den thermischen Kontakt zwischen Bauteil und Leiterplatte.

Bei allen Tiefenfräsungen stellt sich die Frage nach der Tiefentoleranz. Üblicherweise lässt sich die verbleibende Materialstärke mit einer maximalen Abweichung von bis zu +-50 µm fertigen. Die Schwankungen in der absoluten Frästiefe sind jedoch höher. Die Höhe des Fräswerkzeugs orientiert sich an der Auflagefläche des Werkstücks. Deshalb addieren sich bei der Frästiefe die Maschinentoleranz und die Dickentoleranz der Leiterplatte. Leiterplattenstärken dürfen gemäß IPC-Norm um +-10% abweichen, also ergeben sich zusätzlich zur Maschinentoleranz weitere +- 160 µm bei einer Standard-Leiterplatte.

Für die CNC-Arbeiten verwendet man meist Fräser mit Durchmessern von 1,6 – 2,4 mm. Filigranere Strukturen werden in Sonderfällen mit Werkzeugen von bis zu 0,6 mm Durchmesser erzeugt. Je dünner der Fräser, desto langsamer und aufwändiger ist der Prozess. Im Design sollte man also immer auf möglichst große Fräsbreiten und, wenn nötig, auf kurze Verfahrwege für die feinen Werkzeuge achten. Die CNC-Bearbeitung macht bei aufwändigen Fräskonturen einen Großteil der Fertigungskosten aus.

Rahmentechnik

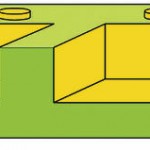

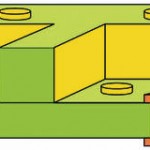

Vertiefungen, an deren Bodenfläche ein Leiterbild liegt, werden in der Rahmentechnik gefertigt. Auf die entsprechende Lage wird Basismaterial laminiert, das zuvor an den gewünschten Stellen ausgespart wurde.

Im einfachsten Fall besteht der Rahmen aus FR4 ohne weiteres Leiterbild. Dieser rein mechanische Rahmen dient z. B. als Abstandshalter oder als Gehäuseteil für Packages auf Leiterplattenbasis. Diese Vertiefungen können dann nach dem Bestücken vergossen oder, je nach Anwendung, mit einem FR4-, Metall- oder Glasdeckel versehen werden, um ein hermetisch dichtes Gehäuse zu erhalten.

Nur wenig mehr Aufwand ist für ein Leiterbild auf dem Rahmen nötig. Diese Lage ist in diesem Fall mit den anderen Lagen elektrisch nicht verbunden.

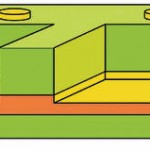

Metallisierte Rahmen und Heatsink

Für manche Anwendungen ist es wichtig, dass die Rahmen den Inhalt nicht nur luftdicht abschließen, sondern keinerlei Feuchtigkeit hindurchlassen. Hier bietet sich die Kantenmetallisierung der Rahmen an. Die Innenwände der Aussparungen werden verkupfert und vergoldet, so dass lediglich die Verbindungsschichten als Diffussionsfläche offen bleiben. Sollten auch diese Polymerschichten eliminiert werden, lassen sich diese auch komplett metallisch ausführen, entweder durch Auflöten der Rahmen auf die Basisplatine oder durch Phasendiffusionslöten. Hier verbinden sich der verzinnte Rahmen und die vergoldete Basisplatine während eines Feststoffdiffusionsvorgangs miteinander. Ein wiederum für das Thermomanagement interessanter Aufbau entsteht, wenn die Basisplatine durch eine Metallplatte ersetzt wird. Die freiliegenden Metallflächen sind insbesondere dafür geeignet, die Verlustleistung von Bauteilen im höchsten Leistungsbereich aufzunehmen (Heatsink).

Im Gegensatz zur tiefengefrästen Kavität mit metallischem Boden bleibt das Metall im Fertigungsprozess hier unangetastet, so dass dessen definierte Rauigkeit und die Oberflächenveredelung erhalten bleiben. Das ist eine entscheidende Voraussetzung für den besten thermischen Kontakt zwischen Bauteil und Heatsink.

Eine besondere Anwendung für die medizinische und forensische Analytik verdeutlicht die Leistungsfähigkeit dieses Aufbaus: Auf einer 3 mm dicken Kupferplatte ist ein Bilayer mit Rahmen laminiert. In diese Freistellungen werden Hochleistungs-Peltierelemente auf Halbleiterbasis montiert, die eine sehr schnelle Aufheizung und Abkühlung der darüber befindlichen biochemischen Microreaktoren ermöglicht.

LED-Leuchten im höchsten Leistungsbereich setzen ebenfalls auf die Rahmen-Technologie, da diese ein Maximum an Entwärmung bietet.

Heatsink mit getrennten Potentialen

Die aktuellste Ausbaustufe dieses Heatsink-Konzepts bildet das Heatsink mit getrennten Potentialen. Auslöser für diese Innovation war die Forderung, mehrere Bauteile mit unisolierten Kühlflächen zwar auf dem gleichen Metallkern zu montieren, jedoch voneinander elektrisch zu isolieren. Das Ergebnis ist eine Konstruktion, die besonders für COB-Chips mit Rückseitenkontaktierung geeignet ist. Die Verdrahtung erfolgt dann per Drahtbonden zwischen den Chip-Kontakten, dem FR4-Rahmen und der Bodenfläche des Heatsinks. Selbstverständlich können auch gehäuste Bauteile mit unisolierten Lötfahnen auf diese Weise potentialfrei wärmetechnisch angebunden werden. Die Anschlusspins sind zuvor ggf. so zu konfektionieren, dass der Höhenunterschied zwischen Kühlfahne und Bauteilanschlussflächen ausgeglichen wird.

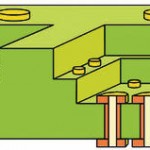

Stufenleiterplatte

Eine Konstruktion für geometrisch und verbindungstechnisch komplexe Anwendungen bildet schließlich die Rahmentechnik mit Leiterbild in der Kavität sowie auf allen Stufen, in Kombination mit Durchkontaktierungen durch die gesamte Leiterplatte. Zusätzliche gepluggte Vias von der Bondenfläche der Kavität zur Unterseite bieten weitere Verbindungsoptionen. Mit diesem Aufbau lassen sich hohe Packungsdichten und kompakte Module mit einem Maximum an Design- und Konstruktionsfreiheit herstellen.

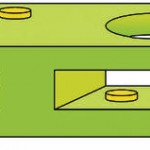

Kanäle für Fluide

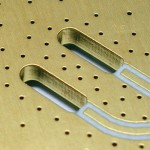

In Leiterplatten können Kanäle erzeugt werden, indem man die gefrästen Gräben im Multilayerprozess mit einer weiteren Lage Basismaterial verschließt. Zugang zu dem Kanalsystem erhält man dadurch, dass man die gesamte Leiterplatte durchbohrt bzw. Sackbohrungen von einer Seite bis auf die Kanalebene einbringt.

In den Kanälen können Fluide, also Flüssigkeiten oder Gase transportiert werden. Die Kombination von Fluidik und Elektronik ist vor allem dann gewinnbringend, wenn der Fluss der Medien elektronisch gesteuert werden soll. Dazu lassen sich in der Leiterplatte entsprechende passive Strukturen realisieren, wie Verteiler, Mischer, Speicher oder Drosseln. Sogar Wärmetauscher und verschiedene Sensor-Elektroden sind möglich. Die aktiven Funktionen übernehmen die zahlreich verfügbaren speziellen elektromechanischen Bauteile, die auf die Leiterplatten montiert und gelötet werden. Dazu zählen unter anderem Druckminderer, Ventile und Durchflussmesser.

Eine zuverlässig dichte Verbindung zwischen den Bauteilen und der Leiterplatte erhält man entweder über lösbare Schraub- oder Klemmanschlüsse mit geeigneten Dichtungsringen oder per Klebetechnik. Letztere Montagemethode ist auch für größere Stückzahlen interessant, da der Prozess besser automatisierbar ist. Auf die gleiche Weise lassen sich Flanschanschlüsse zu externen Pumpen, Filtern, etc. befestigen.

Aufgrund der großen Designfreiheit eignet sich diese Technologie für eine Vielfalt von Anwendungsfeldern, wie für die automatisierte chemische Analytik, für pneumatische Steuerungen („Pneumatronik“) u.v.m.. Im Vordergrund steht dabei meist die Miniaturisierung und Vereinfachung von Systemen mit vielen Einzelverbindungen aus Schläuchen und Kanülen. Diese Systemintegration erinnert an den Einzug der Leiterplatte in die Elektronik vor mehreren Jahrzehnten, als die fliegenden Verdrahtungen durch ordnende Pertinaxplatinen ersetzt wurden.

EPP418

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)