Stickstoff als wichtiges Element im Lötprozess kann über längere Zeiträume und wechselnde Fertigungsanforderungen schleichend zu erheblichen Kosten führen, wenn der Anwender den Verbrauch nicht genau im Blick hat. Aus einer Zusammenarbeit zwischen SMT Wertheim und Domnick Hunter, deren Produkte eine Stickstoff-Eigenerzeugung ermöglichen, ergeben sich für die Nutzer interessante Einsparmöglichkeiten.

Stickstoff und Wärmeübertragung sind die wichtigsten Parameter, die im Reflow-Lötprozess direkten Einfluss auf die Qualität des Lötergebnisses ausüben. Wer für weitere Produktionsprozesse Stickstoff benötigt und einen der bekannten Tankbehälter auf dem Betriebsgelände zur Verfügung hat, wird sich im Normalfall zunächst aus dieser Quelle bedienen und darauf achten, dass er auch in Abhängigkeit von Kosten und Vorschriften langfristig gut kalkulieren kann.

Die Idee, Stickstoff im eigenen Haus zu produzieren, wann immer er gebraucht wird, in der Menge, in der er benötigt wird und in der Reinheit, die für die eigene Anwendung optimal ist, wurde bestimmt schon oft erörtert und dann aus Mangel an tiefgreifenden Informationen wieder verworfen. Doch in der Summe ist oftmals die Eigenproduktion eine interessante, flexible und auch wirtschaftliche Alternative zur Versorgung mit Tankgas.

Die beiden Spezialisten für Reflow Löttechnik und Gas Generatoren, SMT Wertheim und Domnick Hunter, haben zusammen ein interessantes Konzept entwickelt, das die Stickstoff-Eigenproduktion für den Anwender technisch überschaubar, preislich attraktiv und einfach durchführbar macht.

Intelligente Stickstoffregelung

Die einfachste Möglichkeit an permanent eingesetzten Medien zu sparen ist, den Verbrauch zu senken. Dies darf allerdings nicht auf Kosten der Qualität geschehen, sondern muss als ausgeklügeltes Konzept in den Produktionsprozess integriert werden. Bei SMT produziert man seit vielen Jahren generell nach dem Prinzip der niedrigen Verbräuche. Das bedeutet, dass man nicht nur den Energieverbrauch der Anlagen drastisch gesenkt hat, auch der Einsatz einer intelligenten Stickstoffregelung ist seit geraumer Zeit realisiert. SMT verwendet für sein Maschinenkonzept eine intelligente Stickstoffregelung. Das heißt, die Anlagen arbeiten nicht nach dem gängigen Prinzip der Auf/Zu-Regelung, sondern die Zuführung des Stickstoffs in den Lötofen erfolgt proportional zum Anteil des benötigten Restsauerstoffanteils abhängig von Produkt, Durchsatz und Arbeitsbreite. Dabei wird über spezielle Ventile der Stickstoffverbrauch exakt den Erfordernissen angepasst. Somit ist immer die Optimale Menge des für die Produktqualität so wichtigen Gases in der Lötkammer vorhanden.

Durch zahlreiche Versuche hat man das ideale Verhältnis von Reinheitsgrad und Mengenregelung im Griff, um optimale Lötergebnisse zu erzielen. Damit erreicht der Anwender stabile Verarbeitungsprozesse über lange Zeiträume. Gleichzeitig wird der Verbrauch auf ein Minimum gesenkt.

Stickstoffproduktion im eigenen Haus bedeutet Unabhängigkeit und bedarfsgerechte Produktion. Das ist bei permanent benötigten Hilfsmedien von Vorteil. Wichtig dabei ist eine zuverlässige Technik, die sich wartungsarm, problemlos, kostengünstig und Platz sparend einsetzen lässt.

Der verwendete Stickstoffgenerator arbeitet nach dem Druckwechsel-Adsorptionsverfahren (pressure swing adsorption –PSA). Hierzu werden Paare von Kohlenstoff-Molekularsieb (carbon molecular sieve – CMS) gefüllte Aluminium-Stranggussprofile verwendet. Aufbereitete Druckluft wird von unten in das Molekularsieb eingeleitet und strömt nach oben weiter. Sauerstoff und andere Verunreinigungen werden dabei am CMS absorbiert, während Stickstoff am oberen Ende ausströmt.

CMS unterscheidet sich von herkömmlichen Aktivkohlen durch sehr viel kleinere Poren. Dadurch werden beim Druckaufbau nur die kleineren Sauerstoff-Moleküle in das Molekularsieb gepresst und somit von den größeren Stickstoff-Molekülen getrennt, die nicht in die Poren hinein passen. Die Stickstoff-Moleküle strömen am CMS vorbei zum Austritt des Molekularsiebbettes. Wenn nach einer vorgegebenen Zeit das Molekularsieb nahezu mit den ungewünschten Gasmolekülen gesättigt ist, wird in den Regenerationsmodus umgeschaltet, bei dem die adsorbierten Gase an die Umgebungsluft abgegeben werden. Das zweite Molekularsiebbett befindet sich nun im Produktionsmodus und übernimmt die Gastrennung. Die Paare von Molekularsiebbetten schalten automatisch zwischen Produktions- und Regenerationsmodus hin und her und sorgen so für eine kontinuierliche und ununterbrochene Stickstoff-Produktion.

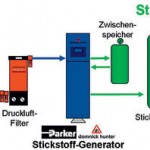

Die Stickstoffgeneratoren werden montiert, an die Druckluftversorgung angeschlossen und sind sofort einsatzbereit. Sie können in unmittelbarer Nähe der Lötanlage aufgestellt werden, so dass keine aufwändige Verrohrung erfolgen muss. Der Generator und ein Pufferspeicher haben einen geringen Platzbedarf und gewährleisten eine kontinuierliche Versorgung für alle Lötprozesse.

Ein erheblicher Vorteil der Eigenproduktion ist, dass der Reinheitsgrad des benötigten N2 selbst festgelegt werden kann. Nur so kann beim Lötprozess eine optimale Qualität in einem Arbeitsgang erzielt werden. Die allgemein akzeptierte Restsauerstoffmenge beim Lötprozess beträgt 500 bis 1000 ppm (Parts per million). Eine durch einen zu hohen Sauerstoffwert ausgelöste Oxidation kann Benetzungsprobleme hervorrufen und verschlechtert das Lötergebnis. Auf der anderen Seite: Produziert man mit einem zu hohen Reinheitsgrad, d.h. einem sehr geringen Restsauerstoffanteil, können vermehrt Lotperlen oder Tombstoning-Effekte entstehen. Um ein optimales Umfeld im Lötofen zu erhalten sind dann zusätzliche Messungen und Arbeitsgänge notwendig.

Die Zusammenarbeit der beiden Unternehmen hat zu neuen Erkenntnissen geführt und bringt den Anwendern unter bestimmten Voraussetzungen entscheidende Vorteile. So ergänzen sich z.B. die Stickstoffmengenregelung der Anlage und die Eigenerzeugung ökonomisch wie ökologisch. Unter welchen Produktionsbedingungen sich der Einsatz von Fremdgas oder die Eigenerzeugung rechnet, kann der Anwender oft selbst kaum beurteilen. Die Spezialisten von SMT Wertheim und Domnick Hunter kalkulieren und beurteilen jeden Einzelfall vor Ort und zeigen die wirtschaftlichste Lösung auf. Das bedeutet Planungssicherheit und stabile Lötergebnisse über den gesamten Produktionszeitraum.

www.domnickhunter.com

epp422

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)