Vorgestellt wird eine Methode, die Effizienz von Reinigungsmethoden zur Entfernung von Restkontamination unter Bauelementen messtechnisch zu erfassen und numerisch darzustellen. Das Verfahren wurde in verschiedenen Testsituationen entwickelt und verifiziert. Verwendet werden hierbei sehr stabile mechanische Versuchskörper auf durchsichtigem Trägermaterial (Glas). Dieser Aufbau ermöglicht es, das Reinigungsergebnis über die Unterseite optisch zu beurteilen. Die mechanischen Gegebenheiten sind so schwierig ausgelegt, dass eine vollständige Reinigung nahezu unmöglich ist, um eine möglichst genaue Bewertung über einen möglichst breiten Messbereich zu erhalten. Der Versuchskörper wird nach der Reinigung mittels AOI und einer speziellen Software analysiert, so dass eine quantitative Bewertung der Reinheit des Versuchskörpers möglich ist. Die Methode wurde in verschiedenen Anwendungen getestet, indem verschiedene Reinigungsmethoden auf verschiedenen Reinigungssystemen verglichen wurden, wobei die chemischen Parameter jeweils konstant blieben. Durch die Auswertung der Versuchsergebnisse konnte auch die Konstruktion der eingesetzten Reinigungsanlage optimiert werden.

Das Reinigen wurde aufgrund geänderter Flussmittelzusammensetzung bei der Bleifrei-Umstellung, ähnlich wie andere Prozessschritte in der Elektronikfertigung auch, deutlich schwieriger. Ebenso sind in Folge der Miniaturisierung von Bauteilen und höheren Signalfrequenzen die Anforderungen an die Reinheit von Baugruppen deutlich gewachsen. Die Bereiche unterhalb von Bauteilen perfekt zu reinigen, ist die schwierigste und kritischte Aufgabe im gesamten Reinigungsprozess. Die Einführung neuer Umweltverordnungen wie etwa WEEE, RoHS und ECODESIGN erschwert die Voraussetzungen – Der Trend geht zu „milderen“ Reinigungschemikalien, um all die neu eingeführten Vorschriften an umweltfreundliche Prozesse zu erfüllen. Traditionell weigern sich zudem viele Elektronik-Hersteller mit Ultraschall zu reinigen, obwohl sich die Einschränkungen der früheren MIL-Standards drastisch geändert haben. Noch immer wissen viele Leute nicht, dass die Ultraschallreinigung für hoch-zuverlässige Produkte nicht mehr verboten ist. All das hat zur wachsenden Bedeutung mechanischer Agitation während des Reinigungsprozesses geführt. So gibt es mittlerweile auf dem Markt zahlreiche alternative Methoden, die der der Reinigung mit Ultraschall vergleichbar sind. Nahezu jeder Hersteller hat seine eigenen Strategien; jedoch gab es bislang kein Testverfahren, welches in der Lage gewesen wäre, all diese Methoden miteinander zu vergleichen.

Mechanischer Aufbau des Prüflings

Nach intensiven Untersuchungen und Tests haben wir ein Messverfahren entwickelt, welches für den direkten Vergleich verschiedener Reinigungsprozesse eingesetzt werden kann. Reinigungsergebnisse konnten bislang lediglich mittels Kontaminometer oder durch Ionografie geprüft werden. Diese Methoden geben jedoch keine Aussage über die örtliche Rest-Verunreinigung, sondern liefern lediglich ein Summenresultat der gesamten Oberfläche. Da moderne No-Clean-Flussmittel nur sehr schwer löslich sind, hängt das Messergebnis eines Kontaminometers nicht nur von der Menge der verbliebenen Rückstände ab, sondern zudem von deren Löslichkeit im Kontaminometer selbst. Andere Messmethoden sind optischer Natur. Wenn man die Reinigung unter Bauteilen nachprüfen will, hat man im Allgemeinen nur die Möglichkeit einer zerstörenden Prüfung oder, in eingeschränktem Maße, auch einer endoskopischen Inspektion. Diese beiden Methoden sind aber nur qualitativer Art und unterliegen der subjektiven Beurteilung des Betrachters.

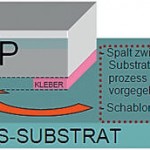

Wir haben nun einen Prüfling aus gereinigten Bauteilen konstruiert, der sehr widerstandsfähig ist (bestehend aus Glas und Keramik) und auch von seinen Abmessungen sehr präzise aufgebaut wurde (exakte Maßhaltigkeit der Zwischenräume auch unterhalb der einzelnen Bauelemente). Als Ergebnis der Reinigungseffizienz werden die verbliebenen Rückstände unter den Bauteilen mit Hilfe eines AOI-Systems vermessen und als Zahlenwerte ausgegeben.

Ein großer Vorteil dieses Versuchskörpers ist es, dass er wiederverwendbar bleibt. Dadurch ist es möglich, dass auch ein abgebrochener Test mit demselben Prüfling zu Ende geführt werden kann. Diese Eigenschaft ist sehr vorteilhaft, um die Dynamik des Reinigungsprozesses zu überwachen. Untersuchungen wechselnder Reinigungsgeschwindigkeiten während des Prozesses sind dadurch beispielsweise möglich. Der Versuchskörper muss für den Test entsprechend vorbereitet werden: Das Feld mit den Chips wird mit einem synthetischen No-Clean-Flussmittel für bleifreie Anwendung (dem Medium in der Lotpaste) aufgefüllt und dann im Reflowofen erhitzt, um die realen Bedingungen eines Lötvorgangs zu simulieren.

Alle Ausgangsbedingungen – die kleinen Zwischenräume unterhalb der Bauteile, die kleinen Abstände zwischen den Bauteilen und das vollsynthetische Flussmittel – wurden so gewählt, dass der Versuchskörper möglichst empfindlich auf alle Änderungen der Reinigungsparameter reagiert. (Die Zeit zur Reinigung eines solchen Versuchskörpers ist deutlich länger, als die zur Reinigung einer normalen Baugruppe). Dieses schwierig zu reinigende Probestück bietet eine ausgesprochen hohe Messauflösung, um auch kleinste Unterschiede zwischen verschiedenen Prozessvarianten darzustellen.

Messverfahren – Aufbereitung der Messwerte

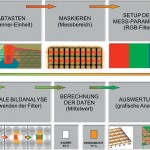

Es handelt sich, wie bereits erwähnt, um ein optisches Messverfahren. Die Bildaufnahmen von unten durch den transparenten Glasträger liefern alle notwendigen Informationen der Rückstände, die während des Reinigungsprozesses nicht abgespült wurden. Mit Hilfe einer speziellen AOI-Software ist es nun möglich, einen Wert für die Restverunreinigung gegenüber dem Originalzustand zu bestimmen (gesamter Zwischenraum unter den Bauteilen mit Flussmittel gefüllt).

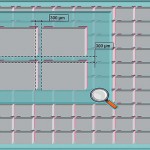

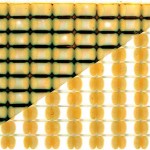

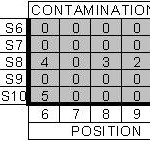

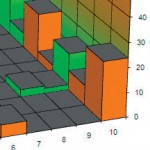

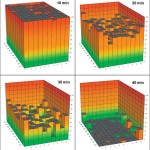

Der abgescannte und zu bewertende Bereich der Restverunreinigung unter jedem Chip wird als einzelner Messwert abgelegt. Alle Messergebnisse über den gesamten Prüfling können nun als Zahlenmatrix dargestellt werden und zur Berechnung eines Reinigungsergebnisses herangezogen werden. Dies ist insbesondere auch dann nützlich, um Unregelmäßigkeiten bei der Reinigung innerhalb der gesamten gereinigten Fläche messtechnisch zu bewerten, z. B. ein ungleichmäßiges Sprühfeld, wenn Sprühstrahlen nur seitlich auftreffen. Wie solch eine Zahlenmatrix über den Versuchskörpers aufgebaut ist, wird in Bild 4 dargestellt. Ein Beispiel von Stichproben, die während eines laufenden Reinigungsprozesses entnommen wurden, ist in Bild 5 zu sehen. Es zeigt einen Fortschritt beim Reinigen des Versuchskörpers nach jeweils 10, 20, 30 und 40 Minuten Prozesszeit. Der Prozess wurde hierzu unterbrochen, der Prüfling mit Druckluft getrocknet und dann dem Scannen unterzogen, um die Messwerte zu erfassen. Während dieser Messreihe, wurden alle Reinigungsparameter konstant gehalten. Solch eine Studie ist nützlich, um die Mechanik einer Reinigungsanlage zu optimieren.

Es ist auch möglich, an einer Anlage mit konstanten Einstellungen die Qualität unterschiedlicher Chemikalien im Prozess zu untersuchen. Mit solch einem Verfahren lässt sich auf gewisse Weise auch eine Art externe Kalibrierung des Reinigungsprozesses durchführen, und feststellen, ob das gesamte System seine volle Wirkung erfüllt, oder ob einige Maschinenparameter oder chemische Eigenschaften nicht mehr mit den Originalwerten korrespondieren. Das Messverfahren wurde in der Praxis eingesetzt zur Optimierung des Sprühreinigungssystems Super Swash. Die Anwendung dieses Verfahrens war außerordentlich hilfreich zur optimalen Auswahl der Düsentypen, deren Anordnung und Verfahrgeschwindigkeit sowie Durchflussmenge und Druck. Mit Hilfe dieser Methode konnten alle Prozessparameter gegenüber früheren Generationen derartiger Reinigungsanlagen entscheidend verbessert werden: Kürzere Durchlaufzeiten, geringerer Verbrauch an Reinigungsflüssigkeit und bessere Gleichmäßigkeit über die zu reinigende Fläche.

EPP 433

Unsere Webinar-Empfehlung

Die 3D-Messung und Inspektion des Lotpastendrucks ist ein wichtiges Qualitätswerkzeug. Dieses funktioniert nur mit den richtigen Toleranzen und Eingriffsgrenzen.

Teilen:

.png)