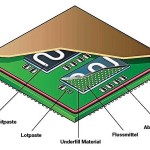

In vielen Fertigungsbereichen, nicht nur beschränkt auf klassische SMD Anwendungen wie der Dosierung von Vergussmassen, SMD Klebstoff oder Lotpaste, besteht immer häufiger die Notwendigkeit, flüssige oder pastöse Medien in einem automatischen Prozess reproduzierbar und zuverlässig applizieren zu können. So kann beispielsweise durch die Dosierung von Underfill die Zuverlässigkeit von FlipChip, CSP oder BGA Bauteilen deutlich verbessert werden. Dies ist nicht nur bei anspruchsvollen Automotive Anwendungen von besonderer Bedeutung. Auch in anderen Bereichen, wie beispielsweise in der LED, OLED und Display Herstellung, sowie in der Medizintechnik müssen verschiedenste Medien schnell, präzise und produktionssicher dosiert werden.

Gerd Schulze, Nordson-Asymtek, Electronics Systems Group, Maastricht (Nl)

Aufgrund der vielfältigen Einsatzmöglichkeiten und natürlich auch um die steigenden Anforderungen der modernen Elektronikfertigung weiterhin erfüllen zu können, wird die Jet-Technologie permanent weiterentwickelt.

Die NexJet Technologie

So verfügt beispielsweise das revolutionäre NexJet System zusätzlich zu den Funktionen und innovativen Merkmalen früherer Jetsysteme über die einteilige und langlebige Genius Jetkartusche, die das NexJet System zu einem ausgeklügelten und leicht zu bedienenden System macht. So gibt es bei diesem System nur noch eine einzige Komponente, die Genius Jetkartusche, die mit dem Dosiermedium in Kontakt kommt. Dadurch wird Wartung, Instandhaltung und Reinigung natürlich wesentlich vereinfacht. Die Genius Jetkartusche kann mit wenigen Handgriffen schnell und einfach zur Reinigung entfernt werden, ohne dass hierzu Werkzeug benötigt wird oder Kleinteile angefasst werden müssen. Durch dieses bedienerfreundliche Konzept lassen sich maschinenbedingte Stillstände minimieren und Wartungskosten reduzieren. Darüber hinaus verfügt die Kartusche über einen integrierten Speicher für Typ und Nutzungsdaten. Ein optionaler RFID-Transceiver in der Dosieranlage kann mit der eingesetzten Kartusche kommunizieren und dadurch sicherzustellen, dass der richtige Typ installiert ist.

Zusätzlich werden auch die Nutzungsdaten ausgelesen und mit den Vorgaben verglichen. Diese Intelligenz sorgt für eine hohe Dosierqualität, eine konstant hohe Produktivität und einen höheren Yield.

Dynamische Anwendungen

Neben den klassischen, statischen Anwendungen, bei denen ein zuvor programmiertes Volumen im Stillstand als Punkt appliziert wird, steht auch das patentierte „Jetting on the Fly“ zur Verfügung. Unter diesem Begriff versteht man, dass das Jet Ventil in einer kontinuierlichen Bewegung verfahren wird und dabei fortlaufend dosiert. Punktdurchmesser und Punktabstand können exakt aufeinander eingestellt werden und ermöglichen, dass homogene und geschlossene Linien, sowie andere Geometrien präzise und reproduzierbar appliziert werden können.

Da das Jetventil oberhalb des Substrates verfahren wird und das Medium kontaktlos über einen gewissen Abstand aufgetragen wird, ist eine Bewegung in der Z-Achse nicht mehr erforderlich. Darüber hinaus gibt es einen weiteren erheblichen Vorteil: es kann auch in sehr enge und schwierig zu erreichende Positionen dosiert werden. Bei der Nadeldosierung ist es erforderlich ausreichend Platz zur Verfügung zu haben, damit die Nadel (mit zusätzlichem Sicherheitsabstand) zwischen den Bauteilen eintauchen und das Medium dosieren kann. Da sich bei dem Jet Verfahren die Düse jedoch oberhalb der Bauteile befindet, kann man die Öffnung der Düse wesentlich dichter an der Kante der Bauteile positionieren, ohne dass es zu einer Beschädigung oder Kollision kommen kann. Dadurch lassen sich beispielsweise bei Underfill Prozessen wesentlich kleinere und präzisere Fillets realisieren, als es mit einer Nadel möglich wäre. Durch die „Jet on the Fly“ Technologie lassen sich somit zahlreiche weitere Applikationen produktionsgerecht realisieren.

Prozessregelungen

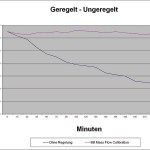

Die bisherigen Informationen sollten helfen, einen Überblick über die unterschiedlichen zur Verfügung stehenden Dosierverfahren gewinnen zu können. Es ist klar zu erkennen, dass je nach gewähltem Verfahren eine mehr oder weniger große Abhängigkeit von den Eigenschaften (Viskosität, Fließverhalten) der zu verarbeitenden Medien besteht. Leider ist es häufig so, dass sich die Materialeigenschaften im Laufe einer relativ kurzen Zeitspanne verändern und dadurch den Prozess beeinträchtigen. Um dennoch eine produktionssichere und reproduzierbare Anwendung zu ermöglichen, müssen geeignete Regelungen entwickelt und in den Anlagen integriert werden.

Für den Dosierprozess ist es sinnvoll den wichtigsten Parameter, die tatsächliche Durchflussrate, zu ermitteln und zu überwachen. Im konkreten Fall bedeutet es, dass mit Hilfe einer Waage in bestimmten Intervallen die Durchflussrate gemessen werden sollte. So kann leicht und einfach ermittelt werden, ob der Prozess noch innerhalb der vorgegebenen Grenzen abläuft, oder ob sich beispielsweise durch eine erhöhte Viskosität die Dosierleistung verändert hat und zu einer fehlerhaften Dosierungen führt. Je nach dem Grad der Abweichung kann dann in einem Maßnahmenkatalog festgelegt werden, welche Schritte einzuleiten sind, um wieder zu einem funktionierenden Prozess innerhalb der vorgegebenen Toleranzen zurückzukehren. Die Messintervalle, sowie die oberen und unteren Grenzwerte müssen bezogen auf die jeweilige Anwendung individuell in einem Kontrollblatt festgelegt werden. Durch diese Vorgehensweise kann relativ einfach eine manuelle Regelung eingerichtet werden. In einer automatisierten Fertigung erscheint es jedoch wenig sinnvoll, mit häufigen manuellen Messungen und zusätzlichen Eingriffen den Prozess zu unterbrechen und anzupassen.

Mass Flow Control

Deutlich sinnvoller ist es diese Regelung als automatischen Prozess in der Dosieranlage zu integrieren und durch die entsprechende Softwareanbindung zusätzlich noch wichtige Informationen für die Statistische Prozessdatenerfassung und Traceability zu liefern. Dieses patentierte Verfahren steht bei bestimmten Dosieranlagen optional zur Verfügung. Dabei ist in der Dosierplattform eine hochauflösende Präzisionswaage integriert. Über die Software kann in individuell festzulegenden Intervallen automatisch eine Messung ausgelöst werden, mit der die aktuelle Durchflussrate des Dosierventils bestimmt wird. Anschließend erfolgt ebenfalls automatisch ein Abgleich, ob der Messwert noch innerhalb des vorgegebenen Toleranzbereiches liegt. Alle Messwerte werden automatisch mit Datum und Uhrzeit versehen in einem Log-File abgespeichert und ermöglichen somit eine lückenlose Nachverfolgung und Prozessüberwachung. Sollten Abweichungen gegenüber dem Sollwert festgestellt werden, erfolgt automatisch eine Kompensation damit der Prozess stabil innerhalb der vorgegebenen Grenzen gehalten werden kann. Sollte die Messung ergeben, dass der Toleranzbereich über- oder unterschritten worden ist, wird natürlich eine Fehlermeldung erzeugt und die weitere Bearbeitung unterbrochen um zu verhindern, das fehlerhafte Produkte gefertigt werden. Ebenfalls kann durch diese Regelung auch die extremen Veränderungen der Dosierleistung bei dem Einsatz eines Zeit/Druck gesteuerten Dosierventils erfolgreich kompensiert werden.

Vereinfachte Prozess- entwicklung

Bei näherer Betrachtung wird man noch einen weiteren, wesentlichen Vorteil feststellen können: Durch Mass Flow Control lässt sich sowohl die Prozessentwicklung, als auch die Nutzung der Dosieranlage wesentlich vereinfachen. Anstatt endlos mit unterschiedlichen Durchflussraten und Verfahrgeschwindigkeiten experimentieren zu müssen, verfügt der Prozessingenieur jetzt über die Möglichkeit das erforderliche Gewicht für eine Linie oder einen Punkt direkt in die Software einzugeben. Mass Flow Control ermittelt mit Hilfe der integrierten Waage die tatsächliche Durchflussrate und kann dadurch die entsprechenden Dosierparameter automatisch anpassen, um das gewünschte Ergebnis zu erzielen.

Zusammenfassung

In den unterschiedlichsten Industriebereichen nimmt der Einsatz von automatisierten Dosierverfahren zu. In vielen Fällen handelt es sich dabei um anspruchsvolle Anwendungen, die eine sehr hohe Präzision erfordern und gleichzeitig eine hohe Fertigungskapazität ermöglichen müssen. Um unter den gegebenen Bedingungen langfristig einen stabilen und reproduzierbaren Prozess gewährleisten zu können, ist es erforderlich intelligente Prozessregelungen einzusetzen. Von entscheidender Bedeutung ist, dass alle eingesetzten Komponenten von der Plattform über das Dosierventil bis hin zur Software exakt aufeinander abgestimmt sind und so ein möglichst reibungsloses Zusammenspiel ermöglichen. Werden die für eine Dosieranwendung spezifischen Vorgaben konsequent umgesetzt, dann ist das Ergebnis eine einfach zu programmierende und zu bedienende Anlage, bei der eine messbare Verbesserung der Prozesskontrolle erzielt wird und die eine rationelle und produktionssichere Anwendung ermöglicht. Ohne großen Aufwand und auf relativ einfache Art und Weise lässt sich somit die Produktivität und Ausbeute in der Fertigung spürbar steigern und reduzierter Cost-of-Ownership sorgt zudem für kurze Amortisationszeiten.

Unsere Webinar-Empfehlung

Im Webinar wird auf die individuellen Anforderungen an den Einsatz von AOI-Systemen speziell in kleinen und mittleren Elektronikfertigungen eingegangen. Durch die Beantwortung konkreter, fertigungsrelevanter Fragen bietet es einen besonders praxisnahen Inhalt.

Teilen: