Ball-Grid-Arrays, kurz BGAs, haben im Vergleich zu anderen Gehäuseformen einen großen Vorteil: Wegen ihrer rasterförmigen Anschlussanordnung auf der Unterseite sind sie vergleichsweise klein und werden deshalb gern in dichtbestückten oder sehr kleinen Baugruppen eingesetzt. Doch auch diese Bauelemente fallen aus und machen eine Nacharbeit nötig. Dieser Artikel vermittelt einen Überblick über Methoden und Möglichkeiten, die in Fertigungs- und Servicebetrieben angewandt werden. Es werden gängige Verfahren vorgestellt sowie notwendiges Basiswissen zum Vermeiden von Lötfehlern vermittelt.

Manfred Wolff, AAT Aston, Nürnberg

BGAs haben sich in den letzten acht Jahren zu einem beliebten High-Tech-Bauteil entwickelt. In verschiedenen Ausführungen wie µBGA oder CSP (Chip-Scale-Package) werden sie in Größen von 5 x 5 mm² bis 45 x 45 mm² mit Rastermaßen zwischen 0,4 und 2,0 mm hergestellt. Sie finden ihren Platz auf zahlreichen Baugruppen der Konsumer-Elektronik, der Bürokommunikation, in Maschinensteuerungen und in der Automobilelektronik. Neben ihrer hohen Funktionsdichte sind sie die Antwort auf die Probleme bei der Verarbeitung von Fine-Pitch-Bauelementen. Ihr Vorteil gegenüber anderen Bauelementen liegt in der teilweise vollflächigen Anordnung der Lötanschluss-Kugeln auf der Bauteilunterseite, die somit eine Aufweitung des Pin-Rasters ermöglicht. Außerdem gibt es keine verbogenen Anschlüsse durch unsachgemässes Handling oder falsche Lagerung, auch ist ein ungleichmäßiger Lotpastendruck, ein ungenaues Bestücken und das Ausmaß an notwendiger Nacharbeit weit weniger kritisch.

Basiswissen Löten

Unter den Begriffen Löten und Entlöten versteht man primär das Erhitzen des Lots auf der Leiterplatte und auf dem Bauteil auf Schmelztemperatur. Bei der dabei am meisten eingesetzten eutektischen Lotlegierung Sn63Pb37 bedeutet dies ein Erhitzen der Anschlüsse auf mindestens 183 ºC. Beim Löten findet ein Benetzungsvorgang statt, das heißt, es kommt zur Ausbildung einer Diffusionszone zwischen den beiden Metallen Zinn (Sn) und Kupfer (Cu). Dieser Vorgang findet nur statt, wenn Elektronen oxidfreier Metalle sich beim Aufschmelzen be-rühren und verbinden können. Die Oxidfreiheit lässt sich während des Erhitzungsvorgangs durch Flussmittel oder durch Flussmittel und Schutz-gas (meist Stickstoff) erzielen. Um ein ausreichendes Benetzen sicherzustellen, sind Lötstellentemperaturen oberhalb der Schmelztemperatur des Lots, meist zwischen 200 und 220 ºC, notwendig. Im Idealfall ist das Ausbilden einer Diffusionzone innerhalb weniger Sekunden möglich. Das Reinigungsverhalten (Oxidentfernung) des Flussmittels, die Art der Pad-Oberfläche (Hot-Air-Leveling; Nickel-Gold) sowie die thermische Masse von Bauteil und Baugruppe entscheiden jedoch im Wesentlichen über die notwendige Liquidus-Zeit des Lots.

Das am einfachsten zu kontrollierende Medium zur Wärmeübertragung beim Löten und Entlöten ist die Heißluft beziehungsweise das Heißgas. Es ist in den einzelnen Temperaturbereichen definierbar und es ist ein asymptotisches und somit prozesssicheres Aufheizen möglich.

Der Lötvorgang

Das Auslöten eines BGAs stellt nur scheinbar geringe Anforderungen an Mensch und System. Denn wenn Wärme unab-hängig vom Übertragungsverfahren unkontrolliert übertragen wird, kann dies zum Überhitzen benachbarter Bauelemente und dem dauerhaften Wölben der Pad-Fläche unterhalb des BGAs führen. Werden benachbarte Lötstellen ebenso bis zur Lotschmelze erhitzt, verringert sich deren Zuverlässigkeit durch Materialversprödung. Heißgas-Systeme mit geschlossenen Lötdüsen schotten dagegen diesen Bereich wirkungsvoll ab.

Die Wärmeenergie zu den Lotkugeln wird meist durch das Gehäuse und von unten durch das Leiterplattenmaterial übertragen. Ein stufenweises Erhitzen des BGAs verringert dabei das Risiko von Lötbrücken im Randbereich, ein effizienter Heizelementaufbau kann hier bereits gute Lötergebnisse bei Peak-Temperaturen von nur 240 ºC sicherstellen. Das teilweise empfohlene Aluminium-Klebeband zum thermischen Abschirmen benachbarter Bauelemente kann jedoch durch die Wärmeleitung des Basismaterials nicht immer vor dem Abheben von Chip-Bauelementen während des Abziehens schützen. Datenblätter von BGA-Herstellern weisen darauf hin, dass der Anstieg der Bauteiltemperatur 3 bis 4 ºC/s nicht überschreiten soll, durch die Physik bedingt ergibt sich ein praxisgerechter Mittelwert von meist etwa 1 bis 1,5 ºC/s.

Ein Standard-Lötprofil ist in drei Stufen eingeteilt. Daraus resultiert eine Lötzeit von 140 bis 200 s bei einer Endtemperatur von circa 200 bis 220 ºC. Mit den bisher genannten Basiswerten lassen sich schon die Eckwerte für ein Reflow-Profil ermitteln. Eine Zeit zwischen 30 und 60 s über der Schmelztemperatur des Lots ist zum Benetzen und Ausbilden einer Diffusionszone auf den Pads notwendig. So verbleiben zum Vorheizen und Ausgleichen (Soak) circa 80 bis 140 s. Die zweite Stufe (Soak) ist im Wesentlichen für das brückenfreie Löten ohne kalte Lötverbindungen verantwortlich. Dort sind im gesamten Bauelement möglichst gleichmäßige 165 bis 175 ºC nach 70 bis 100 s zu erreichen. Die erste Stufe hat in der restlichen Zeit die Aufgabe, die Baugruppe großflächig und rasch auf etwa 80 bis 120 ºC zu erwärmen. Zu diesen Eckparametern müssen die Solltemperaturen des Rework-Systems ermittelt werden. Auf dem Markt sind Systeme, die einen Start der zweiten Phase automatisch nach Er-reichen eines bestimmten Temperaturwertes auslösen. Dabei ist darauf zu achten, dass stets der gleiche Messort gewählt wird. Ein gleichmäßiges Vorheizen vermeidet Lötfehler wie Lötbrücken und kalte Lötstellen.

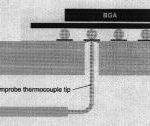

Generell sollten Temperaturmessungen am eingelöteten Bauteil vorgenommen werden, weil die thermischen Eigenschaften von Leiterplatte und BGA im verlöteten Zustand am einfachsten zu ermitteln sind. Dazu kann ein verdrilltes Thermoelement unter dem BGA zwischen zwei Lotkugelreihen geschoben werden. Besser sind jedoch zwei Elemente, dabei weist ein Temperaturungleichgewicht auf eine effiziente Unterheizung hin. Genaue Messungen werden beim Anbohren einer Leiterplatte bis zum Pad oder durch das Bauelement in die Lotkugel erreicht. Hierbei wird ein verschweißtes Thermoelement benutzt und in der Bohrung fixiert. Dagegen ist das Messen der Temperatur neben dem BGA eine ungenaue Methode.

Nach dem Abheben des BGAs sind die Pad-Flächen vom Altlot zu befreien, wobei auf ein sorgfältiges Arbeiten zu achten ist. Anschließend sollten vorhandene Flussmittel-Rückstände mit einem geeigneten Reiniger entfernt werden.

Hilfsmittel für das Restlot-Entfernen

Die verbreitetste Methode zum Entfernen des Restlots ist die mit dem Lötkolben und Lötsauglitze. Die Litze sollte dabei eng an einer breiten Lötspitze anliegen; die Energieübertragung wird dadurch konstant hoch gehalten. Durch ein leichtes und gleichmäßiges Gleiten der Litze über die Oberfläche wird das Lot erwärmt und durch die Kapilarwirkung aufgenommen. Dabei ist es vorteilhaft, wenn die Litze zuvor mit Flussmittel benetzt wird, dies verbessert die Aufnahmeleistung.

Eine andere Möglichkeit ist die, eine breite und gut mit Lot benetzbare Lötspitze leicht über die mit Flussmittel benetzten Pad-Oberflächen zu ziehen um überschüssiges Lot aufzunehmen. Dies ist eine einfache Methode, die auf großen Anschluss-Pads (Kugeldurchmesser = Pad-Durchmesser) ihre Anwendung finden kann. Es verbleibt jedoch immer ein kleiner, hügeliger Rest an Lot. Das Platzieren eines neuen BGAs wird dadurch erschwert, es muss deshalb zum Löten Flussmittel als Paste eingesetzt werden.

Auch ist es möglich, das Lot mit Heißgas berührungslos flächig zu erhitzen und mittels Teflondüse und Unterdruck abzusaugen. Der Hauptvorteil ist das definierte Vorgehen, die sauberen Pad-Oberflächen und der dabei relativ geringe mechanische Druck beim Lotentfernen. Weil das Anblasen der Löt-Pads mit Heißluft zur Oxidation der Lot-Oberflächen führt, wird das Absaugen erschwert. Der Einsatz eines aktiven Flussmittels ist deshalb wichtig. Heißgas (Stickstoff) anstelle Luft verhindert hierbei die Oxidation der Oberflächen.

Als geeignet erwiesen haben sich auch Sys-teme mit einer etwa 3 bis 5 mm breiten, beheizten Absaugspitze. Mit ihnen ist es in einem kontinuierlichen Verfahren möglich, Restlot auf den Pads zu erhitzen, es abzusaugen und die gereinigte Oberfläche anschließend durch die eingesogene Au-ßenluft zu kühlen. Dies ist im Vergleich zu den anderen Verfahren das schnellste und thermisch schonendste.

Bei allen genannten Methoden wirkt sich ein Erwärmen der Baugruppe mittels Unterheizung immer vorteilhaft auf die Prozesssicherheit aus. Deshalb sei hier noch eine Möglichkeit mittels Entlötkolben mit kontinuierlichem Absaugen und Schutzgas-Unterstützung genannt. Schutzgas verdrängt im Bereich der Entlötspitze den Sauerstoff von den zu reinigenden Flächen und wärmt diese gleichzeitig vor. Das Reinigen der Pads geschieht gründlicher, zusätzlich wird ein Oxidieren der Spitze verhindert. Auf dem Markt werden Systeme angeboten, bei denen dieses Werkzeug in einem X-, Y- und Z-Achsen Portalsystem zum vollautomatischen Restlot-Entfernen eingesetzt wird.

Der Flussmittel- und Lotpastenauftrag

Die meisten BGAs haben eutektische Lotkugeln, die während des Lötvorgangs aufschmelzen. Die in der Lotkugel vorhandene Lotmenge reicht zum Ausbilden ei-ner Lötverbindung vollkommen aus. Beim atmosphärischen Löten sind aufgrund der langen Dauer eines Lötprofils nur Gel-Flussmittel geeignet, die zugleich das Bauteil durch ihre Klebrigkeit fixieren. Die meisten Lotpasten-Hersteller bieten die-se Flussmittel als sogenannte Tackiness-Flussmittel an. Die gleichen Formulierungen werden in Lotpasten eingesetzt. Bei Schutzgas-Rework-Systemen ist die Oxidationsneigung während des Lötvorgangs geringer, hier können feststoffarme Flussmittel eingesetzt werden.

Typischerweise wird das Flussmittel als dünne Schicht mit einen Pinsel direkt auf die Pad-Flächen gestrichen. Nachteil: Nachdem Löten erschweren Flussmittelreste den Einsatz optischer Inspektionssysteme. Eine weitere Möglichkeit ist das pad-genaue Auftragen von Flussmittelpaste. Dazu wird in die flächige Vertiefung einer Platte definiert Paste gestrichen. Nun wird das BGA mit den Lotkugeln dort hineingesetzt und anschließend mit der Vakuumpipette des Reworksystems aufgenommen. Werden BGAs mit sogenannten harten Lotkugeln eingesetzt, wie meist bei CGAs und CBGAs, muss mit Lot- anstelle Flussmittelpaste gearbeitet werden, da bei üblichen Löttemperaturen die Lotkugeln bzw. Säulen nicht aufschmelzen und die vorhandene zinnreiche Lotmenge auf den Pads zum Ausbilden einer ausreichenden Lötverbindung zu gering ist. Ist genug Freiraum auf der Baugruppe vorhanden, kann man mit einem Rakel die Lotpaste durch eine einseitig aufgeklebte Minischablone aufdrucken. Dies kann als kostengünstigste Version angesehen werden.

Eine andere Variante ist das Befestigen einer Metallschablone in einem speziellen Manipulatorsystem. Nach dem optischen Ausrichten der Schablone zu den Pads wird diese mit Federdruck auf der Baugruppe fixiert und die Lötpaste aufgestrichen. Einige Rework-Systeme bieten die Möglichkeit, anstelle einer Heißgasdüse eine Schablone einzusetzen. Bei diesem Verfahren ist ein sorgfältiges Arbeiten Voraussetzung, da der Raum zum sauberen Rakeln gering ist und nichtbedruckte Pads offene Lötstellen provozieren beziehungsweise verschmierte Lotpaste zur Bildung von Brücken oder Lötkugeln neigt. Als eine sehr sichere und einfache Methode hat sich das Aufdrucken von Lotpaste direkt auf die Lotkugeln erwiesen. Über das in ein Bauteilnest eingelegte BGA wird über Passstifte eine Minischablone gesetzt. Anschließend kann man die Lotpaste aufdrucken. Die Schablone wird entfernt und ein Unterteil auf das Bauteilnest aufgesetzt. Das mit Lötpaste bedruckte BGA kann nun von der Vakuumpipette des Rework-Systems aufgenommen werden. Bei großen Reparaturaufkommen sind frei programmierbare Pastendispenser ideal. Ein Vorteil von Lotpaste, auch bei BGAs mit eutektischen Lotkugeln, gegenüber Flussmittel ist die verbesserte Wärmeübertragung von den Kugeln auf die Baugruppe. Besonders bei Leiterplatten mit großer Masse ist ihr Einsatz vorteilhaft.

BGAs platzieren

Die Positioniergenauigkeit ist bei allen BGAs mit eutektischen Lotkugeln weniger kritisch. In Testdurchläufen wurde bewiesen, dass sich, bei einem Bestückversatz bis zum halben Pad-Durchmesser, der Baustein beim Schmelzen des Lots selbst zentriert. Faktoren wie beispielsweise die Flussmittelart und -menge, die Lötzeit, die Löttemperatur oder der Einsatz von Heißluft beziehungsweise Schutzgas beeinflussen jedoch die Ergebnisse.

Bei einfachen Rework-Systemen ohne Bauteil-Vakuumpipette kann der Bestückungs-druck auf der Baugruppe zum Positionieren des BGAs herangezogen werden. Da-bei wird das BGA mit der Hand auf die Pad-Flächen gesetzt und soweit verschoben, bis die Abstände vom Bestückungsdruck zu den Außenkonturen des BGAs gleich sind. Ist kein Bestückungsdruck vorhanden, können mit einem Folienschreiber und einem Lineal, vier diagonale Linien über die Eckpads gezogen werden. Diese günstigste aller Positioniermöglichkeiten verlangt jedoch stets eine sichere und ruhige Hand und gutes Augenmaß.

Beim Platzieren nach Schablone oder Rastertool werden die Öffnungen der Minischablone oder des Rastertools zu den Pad-Flächen manuell ausgerichtet. Nach anschließendem Fixieren der Schablone mit einem Kapton-Klebeband kann die Heißgasdüse zur Schablone ausgerichtet werden. Anschließend wird das BGA in die Schablone beziehungsweise auf das Raster-Tool gesetzt, mit der Vakuumpi-pette (in der Heißgasdüse) abgehoben, die Schablone/das Raster-Tool entfernt, Flussmittel aufgetragen und das BGA punkt-genau wieder abgesetzt. Bei Systemen mit einer exakten Z-Achsenführung ist diese Methode eine Alternative zu teu-reren Rework-Einrichtungen mit Vision-system.

Es ist auch möglich, unter einem PC-gesteuerten Rework-System mit Kamera im Bestückungs- und Lötkopf, das Pad-Layouteiner Baugruppe grob zu positionieren. Mit einer PC-Maus wird der Software die Position der Eckpads mitgeteilt, das zu lötende BGA mit der Vakuumpipette aufgenommen und dessen Eckpunkte ebenfalls eingegeben. Der PC errechnet danach den Verfahrweg des Bestückungskopfes, um das BGA zentrisch zu den Lot-Pads abzusetzen. Bei richtiger Kalibrierung der Achsen bietet ein solches System gute Ergebnisse auch bei feinen Rastern. Wichtig ist, dass die Lotkugeln gleichmäßig zur Außenkontur des BGA-Gehäuses angeordnet sind.

Außerdem kann das Positionieren mit einem Spiegel/Prisma erfolgen. Im Mikroskop und/oder auf dem Monitor sind bei solchen Systemen über ein Prismen- beziehungsweise Spiegelsystem die Bauteilunterseite und die Pad-Flächen auf der Baugruppe in einer Abbildung übereinander zu sehen. Über Mikrometerschrauben o-der Joystick kann das BGA beziehungsweise die Baugruppe in x, y und @ bewegt werden. Sind die Pads mit den Lotkugeln in Deckung gebracht, wird das Bauteil auf die Baugruppe gesetzt. Der Vorteil solcher Systeme ist, dass selbst feinste Raster präzise positioniert werden können. Doch auch bei ihnen muss in regelmäßigen Abständen die Deckungsgleichheit von Bauteil und Leiterplatte überprüft und kalibriert werden. Seit einiger Zeit werden Sys-teme angeboten, die die Bauteile automatisch aufnehmen, über ein Visionsystem positionieren und auf der Baugruppe absetzen. Dies ist besonders bei Serienreparaturen eine zeitsparende Lösung.

BGA-Reballing

Beim Reballing ist zu beachten, dass BGA-Bauteile Feuchtigkeit aus der Raumluft absorbieren. Ab einem Gewichtsanteil von etwa 0,17 % erhöht sich die Gefahr von Popcorning während des Reflow-Prozesses. Dies kann unter anderem zum Delaminieren des Trägersubstrats, Lösen des Chips vom Substrat und zum Rei-ßen/Dehnen von Wirebond-Verbindungen führen. Wann ein BGA in einen kri-tischen Bereich gelangt, wird nach IPC/Jedec-J-STD-020 vom Bauteilhersteller spezifiziert. Angegeben ist der maximale Zeitraum zwischen Entnahme aus dem Drypack und dem Lötvorgang. Ist dieser überschritten, so muss das Bauelement getrocknet werden. Ansonsten besteht die Gefahr, dass während des Reballing- oder Lötvorgangs das BGA intern mechanisch geschädigt beziehungsweise in der Zuverlässigkeit beeinträchtigt wird. Besonders in Entwicklungsabteilungen und im Prototypenstadium müssen BGAs nach dem Auslötvorgang für Auswertungen und Tests wiederverwendet werden können. Für das eigent-liche Reballing muss das Restlot mit einer betriebsintern zugelassenen Methode entfernt und die Pad-Oberflächen mit ei-nem geeigneten Lösungsmittel gereinigt werden. Für das Reballing kön-nen BGA-Lötkugeln als lo-se Festlotkugeln oder aus umgeschmolzener Lotpaste verwendet werden.

Beim Reballing mit einer Schablone wird das BGA unter einer Schablone manuell so positioniert, dass die Lötpads durch die Schablonenöffnungen sichtbar sind. An-schließend wird es mit Kapton-Klebeband fixiert. Die Lotkugeln werden in die Öffnungen gefüllt und danach mit dem BGA im Reflow-Ofen oder mit dem Rework-System verlötet. Es handelt sich hierbei um eine preisgünstige Methode, die jedoch Fingerspitzengefühl erfordert.

Eine weitere Möglichkeit ist es, das BGA in eine Vorrichtung einzusetzen, die Schablone darüber zu legen und Lotkugeln einzufüllen. Das Verlöten erfolgt wie bei der Schablone. Vorteil: Das mühselige Ausrichten des BGAs und das anschließende Fixieren zur Schablone entfällt. Eine ähnliche Variante bietet ein Mini-Reflow-Ofen, in dem der Bauteilhalter und die Schablone integriert sind.

Beim Reballing mit einem Festlot-Depotrahmen wird ein Zellophan-Trägermaterial eingesetzt, dessen Abmessungen de-nen des BGAs entsprechen. In ihm sind die Lotkugeln fixiert. Mit einer Halteklammer wird die Außenkontur des BGAs zum Lotkugelträger fixiert und dem Reflow-Vorgang zugeführt. Anschließend wird mit destilliertem Wasser das Zellophan aufgeweicht und entfernt.

Eine weitere Möglichkeit ist es, an einen Vakuumerzeuger ein Handwerkzeug mit auswechselbarer Schablone anzuschliessen. In einer Entnahmewanne liegen die Lotkugeln, deren Durchmesser größer als die Bohrungen der Schablone sind. Somit können die Lotkugeln angesaugt und über Zentrierungen exakt auf die BGA-Pads abgesetzt werden. Anschließend erfolgt der Reflow-Vorgang. Generell ist bei allen Umschmelzverfahren Stickstoff der Luft als Wärmeträger vorzuziehen, denn dann sind mildere Flussmittel einsetzbar, zu-dem ist ein besseres Benetzungsverhal-ten und glatteres Aussehen der Lotkugeln zu beobachten.

Qualitätsbeurteilung und Inspektion

Bei BGAs können schlechte Lötverbin-dungen nicht nachgearbeitet werden. Deshalb erhöhen prozesssichere Systeme die Wahrscheinlicheit, mit einmal ermit-telten idealen Parametern und Hilfsmitteln, gleichmäßig gute Ergebnisse zu erhalten. Ist ein Einlötprofil ermittelt worden, kann damit an einer neu zu repa-rierenden Baugruppe ein Auslötvorgang durchgeführt werden. Ist das Bauteil dann abgehoben, kann man anhand der Lotres-te auf Bauteil und Leiterplatte objektiv das Einlötverhalten vorhersagen. Die meis-te thermische Energie verbraucht häu-fig die Baugruppe, somit entzieht sie dem Bauteil einen Großteil der durch die Heißgasdüse eingebrachten Wärmeenergie. Hat ein Bauteil-Pad kein Lot, ist beim Einlötvorgang an dieser Stelle eine kal-te Lötstelle wahrscheinlich, da das Löt-Pad viel Wärmeenergie entzogen hat. Ein nahezu ausgewogenes Verhältnis von zu-rückbleibendem Lot auf BGA und Baugruppe deutet auf einen ausreichend hohen Wärmeeintrag hin.

Beim Abschertest wird mit einem geeigneten Gegenstand das BGA abgehebelt beziehungsweise abgeschert. Verbleiben auf der Baugruppe Pads ohne erkennbaren Lotanteil, so kann man von kalten Lötstellen oder während des Lötvorgangs bereits thermisch verbrauchtem Flussmittel ausgehen. Wurden die Lotpads ausgerissen oder zerstört, war die mechanische Festigkeit ausreichend.

Beim Schliffbild können Benetzungsei-genschaften mit einem Mikroskop untersucht werden. So geben zum Beispiel Stärke und Struktur der intermetallischen Zone, Lufteinschlüsse und die Kornver-teilung (REM) eine Aussage über die erreichte Qualität.

Auch über das Aussehen der äußeren Lotkugelreihen können verschiedene Erkenntnisse gewonnen werden. Eine raue Oberfläche weist auf zu niedrige Peak-Temperaturen oder zu hohe Temperaturen während der ersten und zweiten Lötphase hin. Eine rissige Oberfläche deutet eine zu hohe Löttemperatur beziehungsweise zu lange Lötzeit an, vertikal verschobene Lötkugeln eine ungenaue Bestückung und ein zu mildes Flussmittel. Bei gleichen Lotkugel-/Pad-Durchmessern kann ebenso über den ausgebildeten Lötmeniskus eine Aussage über eine ausreichende Benetzung gewonnen werden. Ideal und meist aussagekräftiger ist hierbei die Verwendung von ovalen Lötpads.

Auch die Röntgeninspektion bietet Möglichkeiten, die Qualität zu untersuchen. 2-D-Systeme lassen Lotbrücken, fehlende Lotkugeln, ungenaues Platzieren, schlech-te Lötstellen (Voids) und das gesamte Aufschmelzverhalten des Lots während des Reflow-Prozesses erkennen. Da es sich hierbei meist um relativ einfache und preiswerte Systeme handelt, können keine Aussagen über die Benetzungsqualität gewonnen werden. Eine immer noch preiswerte Lösung ist die Kombination mit einem optischen System. Mit dieser lassen sich Erkenntnisse über das Benetzungsverhalten durch Aussehen von Lotkugeln und Lotmenisken gewinnen. 2,5-D-Systeme ver-mitteln zusätzlich über die Schrägansicht mehr Erkenntnisse über das Benetzungsverhalten von Lotkugeln und Pads. 3-D-Systeme mit entsprechender Software bieten sehr aussagekräftige Abbildungen, Lötstellen können aus verschiedenen Winkeln genau betrachtet werden. Diese Sys-teme werden, wegen des hohen Zeitaufwands während der Bildaufbereitung, oft als Analysesysteme eingesetzt.

EPP 162

Die einzelnen beim Rework durchzuführenden Schritte sind:

• Lötvorgang (Aus- und Einlöten)

• Lotentfernen von den Anschluss-Pads

• Flussmittel- und Lotpastenauftrag

• Bauteil platzieren

• BGA-Reballing

• Qualitätsbeurteilung, Inspektion

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: