Zahlreiche Hersteller von Elektronikkomponenten haben bereits die Umstellung ihrer Fertigungsprozesse von bleihaltigen zu bleifreien Lötungen in Angriff genommen und dabei übereinstimmend die Erfahrung gemacht, dass die bleifreien Lotlegierungen eine Veränderung der Fertigungsprozesse erforderlich machen. Darüber hinaus müssen auch die bisher eingesetzten Test- und Inspektionsmöglichkeiten dahingehend überprüft werden, inwieweit sie zur Qualitätssicherung und Defekterkennung in der bleifreien Elektronik verwendet werden können. Da sich bleifreie Lötverbindungen optisch stark von bleihaltigen unterscheiden, gilt es, die Prüfkriterien neu zu überdenken und QS-Beauftragte entsprechend zu schulen.

Die Röntgeninspektion wird schon seit vielen Jahren zur Qualitätssicherung und Prozesskontrolle in verschiedenen Bereichen der Elektronikfertigung eingesetzt. Auch bei der Umstellung auf bleifreies Löten kann die Röntgeninspektion helfen, fehlerfreie Baugruppen zu fertigen, und Probleme und Schwächen während des Produktionsprozesses zu erkennen. Röntgenstrahlen sind in der Lage, Materie zu durchdringen und innenliegende Strukturen von Bauelementen und Baugruppen abzubilden. Dadurch können Lötfehler analysiert werden, wie z. B. Porenbildung, schlechte Benetzung, offene Lötstellen, Delamination, aber auch andere Fehler wie z. B. Leiterbahnendefekte. Der Einsatz der Röntgeninspektion zur Fehlererkennung erlaubt es Anwendern, Probleme schnell zu erkennen und zu korrigieren, bevor sie sich zu Prozessfehlern ausweiten.

Die Mehrheit der bleifreien Lotzusammensetzungen, die in der Baugruppenfertigung eingesetzt werden, basieren auf einem Gemisch aus Zinn (Sn), Silber (Ag) und Kupfer (Cu), wobei der Zinnanteil meist über 90% beträgt. Beim Wellenlöten werden aus Kostengründen überwiegend Zinn-Kupfer-Verbindungen eingesetzt. Um den Schmelzpunkt der Legierung zu reduzieren, können Wismut (Bi), Indium (In), Zink (Zn) oder andere Elemente zugesetzt werden.

Die Diskussion, welche dieser Legierungen eingesetzt werden sollten, wird maßgeblich von den Materialkosten, der Rohstoffverfügbarkeit sowie den physikalischen, elektrischen und thermischen Eigenschaften bestimmt. Der genaue Anteil einer jeden Komponente wird gegenwärtig kontrovers diskutiert, besonders im Hinblick auf Schmelztemperatur, Schmelzbereich, Kompatibilität und Rework.

Unabhängig von der Zusammensetzung des neuen Lötmaterials wird es Veränderungen im Prozess geben, die neue Montagepraktiken (verändertes Temperaturprofil) erfordern, die zu neuen Qualitätsproblemen führen dürften, wie z. B. mangelhafte Benetzung und eine stärkere Neigung zur Porenbildung. Darüber hinaus werden aufgrund der festeren, weniger geschmeidigen Struktur der bleifreien Lote längere Benetzungszeiten und größere Benetzungswinkel erwartet.

Durch den hohen Zinnanteil in den bleifreien Loten liegen die Schmelztemperaturen im Vergleich zu den traditionellen eutektischen Zinn-Blei-Loten (Sn63Pb37) um ca. 30 bis 40° höher und begünstigen dadurch Oxidationsdefekte. Die gestiegenen Prozesstemperaturen erhöhen außerdem das Risiko, temperatursensitive Bauteile zu beschädigen.

Häufige Qualitäts- und Prozessprobleme

Die verfügbaren bleifreien Lote sind bereits vielfach getestet und auf ihr Verhalten im Fertigungsprozess untersucht worden. Neben dem bereits erwähnten kritischen Punkt der erhöhten Reflow-Temperaturen bei der Herstellung von PCBs mit bleifreien Materialien (SnAgCu) sind noch andere Probleme festgestellt worden:

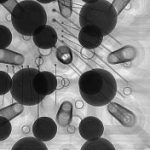

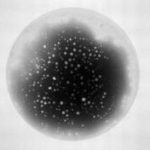

Porenbildung: Bei der Umstellung von bleihaltigen zu bleifreien Lötverbindungen im Bereich der Hochtemperaturanwendungen, wie z. B. BGAs und CSPs, wird eine höhere Neigung zur Porenbildung beobachtet. Diese steht in Zusammenhang mit der reduzierten Lötbarkeit der bleifreien Verbindungen (SnAgCu), den Flussmitteleigenschaften und der erforderlichen, höheren Prozesstemperaturen.

Benetzung: Aufgrund des Fließverhaltens bleifreier Lote, das sich von dem traditioneller Zinn-Blei-Legierungen unterscheidet, kommt es häufiger zu Defekten, wie z. B. kalten oder offenen Lötstellen, schlechter Anbindung von Gull-Wing-Komponenten und unzureichendem Durchstieg beim Wellenlöten.

Beschädigung von Leiterplatte/Komponenten: Um das Flussmittel zu aktivieren, die Lotmasse zum Schmelzen zu bringen und eine Benetzung bzw. Verbindung zu erzielen, sind bestimmte Temperaturen notwendig. In der bleifreien Fertigung können jedoch erheblich höhere Temperaturen erforderlich werden, als die Leiterplatte schadlos überstehen kann. Typische Defekte bei extrem hohen Löttemperaturen sind Delamination, die Ausdehnung der Leiterplatte aufgrund vorhandener Restfeuchtigkeit sowie Flip-Chip-Popcorning.

Verkürzte Zeitfenster beim Lötprozess: Schon beim Löten mit bleihaltigen Materialien mussten aufgrund der begrenzten thermischen Stabilität der Komponenten Temperaturspitzen vielfach auf maximal 255°C und auf einen sehr kurzen Zeitraum – meist ca. 8 Sekunden – begrenzt werden. Mit einer Erhöhung der Prozesstemperatur bei bleifreiem Löten kann eine weitere Verkürzung dieses Zeitraums erforderlich werden. Wie bereits erwähnt, erhöht sich bei steigenden Prozesstemperaturen das Oxidations- und Kontaminationsrisiko. Herkömmliche No-Clean-Flussmittel können zudem verdampfen oder inaktiv werden, bevor die Höchsttemperatur erreicht ist. So kann es verstärkt zu unzureichenden Verbindungen kommen, besonders bei dichter bestückten Baugruppen unterhalb und in der Mitte der Komponenten.

Aussehen der Lötverbindungen: Da bleifreie Lötverbindungen anders aussehen als die traditionellen aus Zinn-Blei, müssen optische Prüfkriterien überdacht und ggf. geändert, sowie das Qualitätssicherungspersonal entsprechend geschult werden. Im Allgemeinen sehen bleifreie Lötverbindungen matt und rau aus, und scheinen eine unebene Oberfläche zu haben, während bleihaltige Verbindungen eine glatte und glänzende Oberfläche zeigen.

Ein weiteres Unterscheidungsmerkmal ist die Form der Kehle. Eine bleifreie Kehle kann uneben aussehen und damit zu der Annahme führen, dass unzureichende Benetzung vorliegt. Dies ist jedoch häufig nicht der Fall, und es liegt in Wirklichkeit eine intakte Verbindung vor. Während die optische Inspektion dies nicht zu zeigen vermag, kann die Röntgeninspektion problemlos eingesetzt werden, um die Lotmasse zu analysieren und die Lötverbindung auf ihre tatsächliche Qualität und voraussichtliche Zuverlässigkeit hin zu untersuchen.

Rework: Neue Materialien und Prozessveränderungen in Zusammenhang mit der Umstellung auf bleifreies Löten erhöhen die Defektwahrscheinlichkeit, und ziehen somit einen erhöhten Nacharbeitsbedarf nach sich. Für den Rework-Prozess können höhere Temperaturen notwendig werden, wodurch benachbarte Komponenten abgelöst oder beschädigt werden können. Häufige Probleme sind hierbei schlechte Benetzung bzw. mangelhafte Anbindung, zu deren Ausgleich längere Haltezeiten erforderlich sind.

Hochauflösende Röntgeninspektion

Die Röntgentechnik spielt wegen ihrer aussagekräftigen Inspektionsergebnisse auch bei der Überprüfung bleifreier Lötverbindungen eine wichtige Rolle. Während andere Inspektionstechnologien, wie z. B. AOI (Automatic Optical Inspection) und SEM (Scanning Electron Microscope) eine Oberflächenuntersuchung der Lötverbindungen erlauben, bietet das Röntgen die Möglichkeit, verborgene Defekte im Innern von Bauelementen und Baugruppen zu entdecken, und gewährt einen Einblick in eine Vielzahl von Lötfehlern, wie z. B. Porenbildung, offene Lötstellen und Delamination, lässt aber auch Leiterbahnendefekte erkennen.

Jedoch reichen einfache Durchstrahlungsbilder in Draufsicht oftmals nicht mehr aus, um dichtere und kompaktere Elektronikbauteile zu untersuchen. Um zuverlässig feststellen zu können, ob kleine Risse in den verschiedenen Leiterbahnschichten oder zwischen Substrat und Komponente aufgetreten sind, ist es erforderlich, die Probe unter verschiedenen Betrachtungswinkeln in Schrägansicht zu untersuchen.

Weit verbreitet ist die Methode, die Probe im Strahlkegel zu kippen und so Schrägansichten zu erhalten. Ein entsprechend vielseitiger Probenmanipulator mit Dreh-Kipp-Einheit ist meist Bestandteil eines solchen Röntgensystems, das sich für verschiedene Anwendungen eignet. Höchste Vergrößerungen sind bei dieser Art der Schrägdurchstrahlung jedoch nicht möglich, da das Prüfteil im gekippten Zustand immer einen nicht mehr reduzierbaren Abstand zum Brennfleck (Fokus) einnimmt. Darüber hinaus muss der Bediener bei hohen Vergrößerungen mit der Ansprechempfindlichkeit des Joysticks und mit der Manipulationsgeschwindigkeit vertraut sein und beurteilen können, wie weit er die Probe an die Röntgenröhre heranbewegen kann, ohne eine Kollision und mögliche Beschädigungen der Probe herbeizuführen. Ein elektronischer Kollisionsschutz ist zwar prinzipiell möglich, schränkt aber die Möglichkeiten des Inspektionssystems wiederum erheblich ein.

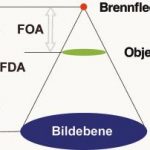

Wenn bei Schrägansichten, die mittels Kippen der Probe erzielt wurden, die Vergrößerung für die Prüfaufgabe nicht ausreicht, bietet sich eine Nahfokus-Schrägdurchstrahlung an, die höhere und höchste Vergrößerungen liefert. Hierzu ist es nötig, die Probe nah am Brennfleck der Röntgenröhre zu positionieren und zu durchstrahlen. Der Detektor wird aus der Mitte des Strahlkegels herausbewegt und bewirkt dadurch eine stark vergrößerte Schrägansicht. Die Probe bleibt flach über der Röhre und nahe am Brennfleck gelegen, während der Bildaufnehmer die Röntgenstrahlen aus den Außenbereichen des Strahlkegels erfasst.

Fortschrittliche Schrägdurchstrahlungstechnik

Für hohe Vergrößerungen ist, wie bereits erwähnt, ein kleiner Fokus-Objekt-Abstand (FOA) unerlässlich, auch bei Schrägansichten. Wenn die Oberfläche des Prüfteils in Richtung Brennfleck nicht flach genug ist, wird der minimale FOA durch die äußere Form des Prüfteils begrenzt (wie z. B. bei Leiterplatten, die mit Bauteilen verschiedener Höhe bestückt sind). Werden andererseits Schrägdurchstrahlungen dadurch realisiert, dass der Detektor mit großem Winkel gekippt wird, ist die aufgefangene Röntgenintensität geringer als bei einer Draufsicht ohne Kippung – ähnlich dem Licht einer Taschenlampe, das in der Mitte des Kegels am hellsten ist.

Um diese beiden Einschränkungen zu umgehen, wurde von Feinfocus das Kegelkopftarget entwickelt, eine Technologie, die den Brennfleck exakt in der Spitze eines kegelförmigen Röhrenkopfs platziert. Dadurch kann die Probe bis zu 45º gekippt und die ROI (Region of Interest) mittels Nahfokusdurchstrahlung untersucht werden, ohne dass die Probe das Röhrengehäuse berührt. Bei dieser Technik bleibt die Probe selbst in gekipptem Zustand in unmittelbarer Nähe zum Brennfleck, während der Detektor unverändert bleibt und die maximale Röntgenintensität in der Mitte des Strahls empfängt. Das Kegelkopftarget wird meist für die detaillierte Fehleranalyse von gestapelten Die-Bauteilen und MEMS (Micro-Electro-Mechanical Systems) eingesetzt. Durch seine schmale Bauweise erlaubt es das Heranführen des Röntgenbrennflecks an flache Bauteile, die zwischen hochstehenden Komponenten eingezwängt sind. Als Zubehörteil für eine Standard-Transmissionsröhre kann das Kegelkopftarget bei Bedarf einfach montiert werden.

Eine weitere Schrägdurchstrahlungstechnologie, die die ROI kontinuierlich im Blickfeld hält, während die Detektoreinheit gekippt oder gedreht wird, findet als Feinfocus AIM (Auto Isocentric Motion) Technologie Einsatz in 2D-Röntgensystemen. In einem solchen System werden dem Anwender in Echtzeit Einblicke in die dritte Dimension von Lötverbindungen geboten, wobei der Röntgendetektor auf einem eigens dafür entwickelten Führungsbogen befestigt ist und bis 60° gekippt werden kann. Der Bogen ist mit einer Dreheinrichtung verbunden, die von 0 bis 360º rotieren kann. Der Detektor kann an jede beliebige Dreh- und Kippposition gefahren werden, und behält dabei stets den Abstand zur Röntgenstrahlquelle bei. Befindet sich der Detektor im Zenit des Führungsbogens, nimmt er Röntgenstrahlen aus dem Zentrum des Strahlkegels auf. Wird der Detektor aus dem Zentrum des Strahlkegels gekippt, werden Röntgenstrahlen aus dem Außenbereich des Strahlkegels aufgenommen. Bei jeder Bewegung des Detektors wird die Probe in X- und Y-Richtung nachgeführt und bleibt konstant im Blickfeld. Der entscheidende Vorteil dieser Technik ist, dass der gewählte Bildausschnitt der Probe sich dabei nicht verändert, sondern nur die Dreh- und Schrägansichten darauf.

Die AIM-Technologie ist ein Zusammenspiel hochentwickelter Software mit präziser Manipulator-Technik. Dank dieser Technologie kann der Anwender zahlreiche Fehler entdecken, die mit anderen 2D-Röntgensystemen nicht zu erkennen sind, zum Beispiel offene Lötstellen und unzureichende oder fehlende Benetzung. AIM ist vollautomatisch systemgesteuert, alle Bewegungen können bequem per Mausklick bedient werden. Der Anwender kann sich ganz auf das Röntgenbild und den Inspektionsvorgang konzentrieren, ohne die Probenposition überwachen und Kollisionen befürchten zu müssen. Ein AIM-gesteuertes System wird für alle Proben mit mehreren Lagen empfohlen, die nur schwer und zeitaufwendig mit herkömmlichen Systemen zu untersuchen sind. Hierzu gehören: doppelseitig bestückte Baugruppen, insbesondere doppelseitige BGAs, bei denen auf beiden Seiten einer Baugruppe BGA-Komponenten aufgebracht sind; Multichip-Bauelemente, in denen die Chips innerhalb eines Bauteils übereinander gestapelt sind; Flip-Chip-Bauteile; Durchführungen (Vias); Einpresskontakte.

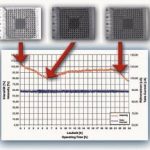

Neben AIM sollten heutige 2D-Röntgeninspektionssysteme eine weitere wichtige Technologie beinhalten: TXI (True X-ray Intensity) Control für eine langzeitstabile Röntgenintensität. Während herkömmliche Systeme die Röntgenintensität über die Eingangsparameter Beschleunigungsspannung (kV) und Röhrenstrom (µA) zu kontrollieren versuchen, sorgt die von Feinfocus entwickelte TXI-Technik für die Freisetzung einer garantiert gleich bleibenden Röntgenintensität. Das Ergebnis sind stets gestochen scharfe, kontrastreiche Bilder mit gleich bleibender Helligkeit.

Zusammenfassung

Bei der Umstellung auf bleifreie Verbindungstechnik in der Elektronik sind erhebliche Anstrengungen und verstärkter Aufwand erforderlich, um die Konsequenzen und Veränderungen in den Fertigungsprozessen zu evaluieren mit entsprechenden Folgerungen für Qualitätssicherung und die Inspektionsmethoden. Althergebrachte Konzepte müssen neu überdacht und ggf. angepasst werden, neue Strategien werden erforderlich sein.

Die hochauflösende Röntgeninspektion ist bei dieser anspruchsvollen Aufgabe ein ideales Werkzeug für jeden Hersteller von Elektronikbaugruppen und gewährt nicht nur wertvolle Einblicke in die Strukturen bleifreier Verbindungen, sondern ermöglicht auch Rückschlüsse auf den gesamten Reflow-Prozess und die Produktzuverlässigkeit.

SMT, Stand 4-348

EPP 495

Quellen:

ZVEI (Zentralverband Elektrotechnik- und Elektronikindustrie e.V.) Leitfäden für die elektroindustrielle Produktion – Bleifreies Löten: Materialien, Komponenten, Prozesse. Technologische Bewertung der Umstellungsszenarios, 1999

Jasbir Bath: „A Manufacturable Lead-Free Surface-Mount Process? “, Circuits Assembly. January 2003

R. Ghaffarian, Ph.D.: „Visual and X-ray Inspection Characteristics of Eutectic and Lead-Free Assemblies”, ATE SMTA Proceedings, 2003

Dupree, Jon: „2D Off-line X-ray Inspection in the SMT Production Line: Working Towards the Zero-Defect Goal”, IMAPS Brazil Proceedings, 2003

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)