Seit 1. Juli 2006 verfügt die Europäische Richtlinie zur Beschränkung der Verwendung bestimmter gefährlicher Stoffe (RoHS), dass in der EU verkaufte Produkte frei von Gefahrenstoffen sein müssen. Auch wenn keine Produkte nach Übersee verschifft werden oder die Kunden keine bleifreien Produkte verlangen, haben die Zulieferer damit begonnen, auf bleifreie Herstellungsverfahren umzustellen, womit das Tempo zum Übergang auf bleifreie Produkte vorgegeben ist.

Sanjay Rajan, UGS, Portsmouth (USA)

Mit Inkrafttreten der RoHS-Richtlinie wurde der Produktionsbereich von den verschiedensten Komponenten und Produkten überflutet, die alle kontrolliert, montiert, geprüft und dokumentiert werden müssen. All das muss kosteneffizient erfolgen, ohne dabei Qualität und Betriebssicherheit zu beeinträchtigen. Gleichzeitig müssen die umfassende Rückverfolgbarkeit der Fertigung und die Dokumentation der Regelkonformität sichergestellt werden. Wer glaubt, dass sein MRP-System diese Umstellung der Lieferkette bei laufender Serienproduktion bewältigen kann, muss sich auf eine große Überraschung einstellen. Dieses Papier beleuchtet 6 Bereiche der Manufacturing Execu- tion für diejenigen, die frühzeitig Fertigungskonformität bescheinigen möchten. Möglichst früh mit einer Konformitätsbescheinigung am Markt aufzutreten kann sich in neuen und zusätzlichen Geschäftsfeldern auszahlen. Da die direkt Betroffenen keinen Spielraum haben, müssen potenzielle Probleme auf Produktionsebene möglichst früh bewältigt werden, um fehlerfreie, unwiderlegbar regelkonforme Lösungen zu gewährleisten. Für Unternehmen aus bisher befreiten Gruppen kann eine frühzeitige Konformitätsbescheinigung den Gesetzgeber veranlassen, die Befreiung aufzuheben, woraufhin auch Wettbewerber sich dem zu stellen haben.

Auswirkungen auf Lieferkette und Fertigung

OEMs: OEMs in Japan waren die ersten, die sich freiwillig den Anforderungen unterwarfen und das Tempo bei elektronischen Konsumgüter vorgaben, Anstrengungen, die sich bei der Umstellung bezahlt machten, da sie bereits die meisten Schwachstellen im Zuliefer- und technischen Bereich behoben haben. Wenn die Produktion hochgefahren wird, muss eine fehlerfreie Fertigung im Auge behalten werden. OEMs, die kosteneffizient auf Änderungen in der Versorgung reagieren können, werden einen Wettbewerbsvorteil gegenüber ihren Konkurrenten haben. Informationen über Lieferengpässe oder -Unterbrechungen werden kurzfristig und ohne Vorlaufzeit für eventuelle Reaktionen erfolgen. Ausnahmen oder Befreiungen für bestimmte Produkte sind nur so lange gut, wie ein Mitbewerber das gleiche Produkt nicht regelkonform herstellen kann. Hinzu kommt, dass europäische Ausnahmeregelungen möglicherweise nicht in Asien gelten, da einzelne Unternehmen wie Sony, Nokia und Motorola eigene strenge Anforderungen angekündigt haben.

CM/EMS: Lohnfertigern bietet sich die außergewöhnliche Gelegenheit, ihre Einnahmen zu steigern, indem sie derzeitigen und zukünftigen Kunden Kreislaufwirtschaftsprozesse, Demontage, Konformitätsdokumentation, prüffähige Verfahren und Recycling-Dienste anbieten. Wer sich abwartend verhält verliert unter Umständen erhebliche Marktanteile, wenn viele OEMs auf einmal Dienste erwarten, die der Lohnfertiger durch mangelnde Vorbereitung einfach nicht leisten kann.

Lieferkette: Lohnfertiger und OEMs möchten, dass Zulieferer ihre Bauteilnummern ändern und mit ihnen auf Basis von gegenseitig vereinbarten Lieferplänen zusammenarbeiten. In der Realität müssen Lieferanten schwierige Entscheidungen treffen, was sie noch liefern können. Komponentenzulieferer müssen zwischen Lieferung, Anforderung und technischen Problemen bei der Umrüstung auf bleifreie Bauteile abwägen. Bauteillieferanten können gegebenenfalls bleihaltige Bauteile auf Lager halten und vorrangig solchen Herstellern anbieten, die mit der bleifreien Fertigung verbundene Probleme nicht lösen können. OEMs und Hersteller müssen künftig mit unvorhersehbaren Lieferungen rechnen.

In den nächsten Jahren werden wohl Standards etabliert werden und die mit der bleifreien Fertigung verbundenen Probleme werden der Vergangenheit angehören. Allerdings könnten Unternehmen, die Kosten und Risiko scheuen und der Entwicklung hinterher hinken, von bestimmten Märkten ausgeschlossen werden. Unternehmen, die sich frühzeitig auf Regelkonformität konzentrieren und diese erreichen, können von zusätzlichen Geschäftsfeldern profitieren und haben dann einen Wettbewerbsvorteil, der sich in Marktanteilen ausdrücken kann.

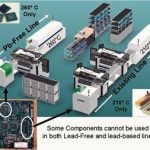

RoHS und Manufacturing Execution: Beim Übergang zu Bleifreiheit hat es nur wenige Unternehmen gegeben, die direkt in eine vollkommen bleifreie Umgebung wechselten. Produkte haben wahrscheinlich eine Zwischenstufe durchlaufen, in der bleifreie und Zinn-Blei-Teile gemischt werden, bevor sie völlig RoHS-regelkonform sind. Die drei Tätigkeitsbereiche in dieser Übergangsphase sind Beschaffung, Konzeption und Ausführung (Bild 2). Während die Einkaufs- und Entwicklungsteams die Beschaffung und die Konzeption bearbeiten, obliegt die Ausführung direkt der Produktion, wobei duale Lager, Verfahren, Ausrüstungen, Qualitätsstandards und Dokumentationen gehandhabt werden müssen.

RoHS-Regelkonformität wird nur dann erzielt, wenn die letzte bleihaltige Komponente im Produkt durch eine bleifreie ersetzt wurde. Wie auch immer – der erste wichtige Meilenstein für die Unternehmen im Verlauf des Übergangs besteht in der Regelkonformität der Fertigung, wo sie ihre Fähigkeit unter Beweis stellen, während des Übergangs ohne nennenswerten Einfluss auf Schlüsselkriterien, wie Menge, Lieferung, Qualität und Kosten, zu produzieren. So erlaubt die Definition der Herausforderung bei der Ausführung auf Produktionsebene und deren Bewältigung dem Hersteller während des Übergangs nicht nur gewinnträchtig zu arbeiten, sondern durch frühzeitiges Umrüsten konnte er sich auch von Mitbewerbern abheben.

Mit Näherrücken des Stichtags 1. Juli 2006 hatte jeder Hersteller einige Meilensteine auf dem Weg zur Regelkonformität der Fertigung zu bewältigen. Komponenten mussten anders beschafft und in die Schlüsselkonzeptionen integriert werden, Prototypen gebaut und neue Konzepte in die Produktion eingebracht werden. Dieser Zyklus wird sich abhängig davon, wie Hersteller im Hinblick auf die Frist reagieren und die Komponentenlieferanten zu bleifreien Teilen übergehen, oft und schnell wiederholen.

Herausforderung Regelkonformität der Fertigung

Die RoHS-Gesetzgebung berührt sechs Bereiche im Herstellungsprozess, beginnend mit der Freigabe von Material auf Produktionsebene bis zum Versand des Produkts mit der vollständigen Konformitätserklärungsdokumentation.

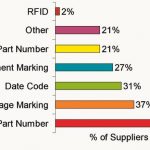

1. Identifikation von bleifreien Komponenten

Etwa 50 % der Komponentenhersteller wollen bleifreie Komponenten nicht mit neuen Bauteilnummern versehen (Bild 3). Das ist ein Desaster für die Fertigung, da Komponentenhersteller, Verteiler und Kunden damit kämpfen müssen, bleifreie/RoHS-regelkonforme Teile von älteren zu unterscheiden, die in der Versorgungskette gemischt werden. Händler, OEMs und Lohnfertiger müssen ihre IT-Systeme so aktualisieren, dass diese alle möglichen Variationen handhaben können.

Industrielle Anbieter (PDM, MRP) werden mehr als erfreut sein, wenn sie in ihre Systeme spezielle Attribute und aktualisierte Module für weitere Transaktionen auf Lager- und Produktionsebene integrieren dürfen, mit denen die Verwendung von bleifreien, regelkonformen Bauteilen kontrolliert und zurückverfolgt sowie zusätzliche Berichte erstellt werden können. Das kann allerdings sehr teuer und umständlich werden, da MRP-Systemaktualisierungen teuer und die Module nicht auf Transaktionen auf Produktionsebene zugeschnitten sind. Es werden kreative und kostengünstige Lösungen benötigt, die Abweichungen in der Versorgung in einzigartige Barcodes auf Produktionsebene umsetzen und so größere Umstellungen der Unternehmenssoftware überflüssig machen.

2. Verwaltung des Lagerbestands

Der Bestand an bleifreien Materialien im Lager ebenso wie die Nachfrage sind seit Umstellung gestiegen. Hersteller werden wohl zunächst alle bestehenden nicht konformen (demzufolge möglicherweise veralteten) bleihaltigen Vorräte aufbrauchen, um ihre Lagerkosten unter Kontrolle zu halten. Ein globaler Hersteller, der das gleiche Produkt in zwei Länder mit unterschiedlicher Gesetzgebung liefert, muss über genaue Echtzeit-Informationen über das Material in allen Produktionsstufen verfügen, um optimale Entscheidungen zur Verwendung des Lagerbestands zu treffen. Um während des Übergangs eine straffe Kontrolle über den Lagerbestand zu bewahren, muss die Fertigung in der Lage sein,

- bleifreie und bleihaltige Bauteile, ungeachtet unterschiedlicher Kennzeichnungsmethoden eindeutig zu identifizieren

- Bauteile für ausschließlich bleifreie Bestellungen und spezifische SMT-Linien bereit zu halten

- Bauteile in den „Haltezustand“ zu setzen, um sie für spezifische Kundenbestellungen und geografische Bestimmungen einzufrieren

- „Material-Verfallslisten“ und Verwendungszettel zu erstellen, die Lage, Menge und Status von Bauteilen ausweisen, die nicht über die Frist hinaus verwendet werden dürfen

3. Prozessverifikation

Echtzeit-Prozessverifikation während der gesamten Fertigung gewährleistet, dass regelkonforme Verfahren, geschulte und zertifizierte Anwender sowie regelkonforme Bauteile während des Übergangs eingesetzt werden. Einige Komponenten sind RoHS-regelkonform, können aber nicht den hohen Temperaturen ausgesetzt werden, die für eine bleifreie Bestückung erforderlich sind. Auf der anderen Seite gibt es RoHS-regelkonforme Bauteile, die nur in einer bleifreien Bestücklinie regelkonform sind. Für eine fehlerfreie und regelkonforme Bestückung muss die Fertigung in der Lage sein,

- die Bauteilzusammenstellung gemäß den bleifreien Bestellungen automatisch zu überprüfen

- die Einstellung der Maschinen, einschließlich Paste, Schablone und Board Holder vor Produktionsbeginn zu überprüfen

- Bleifreiheit und Bauteilfeuchte in Echtzeit zu überprüfen, um das Einsetzen von Bauteilen falscher und unzureichender Qualität zu vermeiden

- den Anwender bei Nacharbeiten dahingehend zu unterstützen, dass auf der Grundlage der Anforderungen der speziellen Bestellung die richtigen Bauteile verwendet werden

- zu verhindern, dass nicht zertifiziertes oder nicht geschultes Personal den Lagerbestand oder bleifreie Bestellungen handhabt

- eine Mischung von bleifreiem und bleihaltigem Lagerbestand im Lager und auf Produktionsebene zu verhindern

4. Qualitäts- und Zuverlässigkeitsstandards einhalten

Während des Übergangs hielten neue Teile, Konzepte und Lieferanten gleichzeitig Einzug auf der Produktionsebene, was erwartungsgemäß zu einer Häufung von Ausfällen führten. Die meisten Leiterplatten erfordern neue Prozessprogramme (Paste, Aufschmelzen, Profil, usw.) einhergehend mit Testversuchen um die Qualitätsprüfung zu bestehen. Fehler bei der Verarbeitung führen nicht nur zu Schäden an Komponenten, sondern auch zum Verschrotten teurer Leiterplatten. Fehler führen zu einer Verlängerung der Zyklusdauer, was einen geringeren Durchsatz und einen gewissen Lagerbestand an fehlerhaften Bausätzen zur Folge haben wird. Probleme wie das allmähliche Wachstum von Zinnhaarkristallen [Tin Whiskers: An Industry Perspective; Phil Garrou, Ron Gedney; Advanced Packaging, December 2004] können im Verlauf der Inspektion und der Versuche leicht entgehen und später vor Ort Probleme verursachen. Um zu vermeiden, dass Qualitätsprobleme zusätzliche Kosten und Verzögerungen verursachen, benötigt die Fertigung ein integriertes Qualitätssicherungssystem, das

- Echtzeitdaten von allen Maschinen, Inspektions- und Prüfstationen sammelt und integriert übermittelt

- Symptome für die Grundursachenerkennung liefert und damit schnell Korrekturmaßnahmen für die Erhaltung des Durchsatzes und die rechtzeitige Lieferung ermöglicht

- Qualitätsgrundlagen erstellen kann, Prozesskontrollen ermöglicht und Frühalarme auslöst

- automatisch und rechtzeitig Rückmeldung an die Qualitätssicherung gibt und dabei Bauteil-/Design-/Prozessprobleme in Bezug auf Bleifreiheit klar aufzeigt

5. Änderungsmanagement

Die Versorgungskette wird mit Unmengen von „Mitteilungen über Bauteiländerungen“ seitens der Komponentenlieferanten überschwemmt, um Händlern und Endkunden Übergangspläne und -fristen anzukündigen. Die Besten unter ihnen teilen lediglich allgemeine Verfügbarkeitsdaten – oftmals nach Produktfamilie – mit. Konstrukteure und Einkäufer benötigen genauere Informationen über Bauteilnummer und Datecode, um Entscheidungen über „letztmaligen Kauf“ zu fällen, während sie versuchen, neue Komponenten zu beschaffen, um die Produktion aufrechtzuerhalten. Diese Entscheidungen beruhen auf Lieferzeiten, Verfügbarkeit, Preis und Design-Konformität, aber mit geringerer Gewichtung auf die Verpackungsart. Die meisten Komponentenlieferanten liefern innerhalb von 90 bis 120 Tagen nach Mitteilung, wodurch die für Manufacturing Execution verbleibende Zeit für Einschätzung und Ausführung der Umsetzung der Änderung auf Rohmaterial und laufende Arbeit sehr knapp ist. Auf dem Höhepunkt des Übergangs zu Bleifreiheit wird die Produktionsebene viele „neue Produkteinführungen“ erleben, die auf die Schlüsselleistungsmerkmale, wie Durchsatz, Kosten und Lieferung, durchschlagen werden. Um diese „Technischen Änderungsaufträge“ (ECO) wirksam zu handhaben, benötigt die Fertigung ein Änderungsverwaltungssystem:

- Lieferung von Standort und Status der Bauteile, der laufenden Arbeit und des Endprodukts. Traditionelle MRP-Systeme sind ungeeignet für dieses Maß an Information.

- Ermessen des Einflusses der Änderung auf den Lagerbestand und Übersetzung der „Datumseffizienz“ in eine „Seriennummern-Effizienz“ auf Einheitenlevel. Manuelle oder Stand-alone-Systeme sind nicht geeignet, um diese Änderungen schnell und genau auszuführen.

- Erzwingen von Regeln für Nacharbeiten und Neukonfiguration, damit Anwender, Service- und Testpersonal keine Fehler machen.

- Dokumentation des gesamten Verlaufs der Änderung, um den Anforderungen der Rückverfolgbarkeit zu genügen und schnell auf diese Informationen zugreifen zu können.

- Abschätzen des Einflusses von Änderungen auf Schlüsselleistungsmerkmale der Fertigung vor Ausführung und der Entwicklungs- und Einkaufsabteilung auf Rückmeldungen zur Optimierung der Zeitplanung des Änderungsauftrags.

6. Rückverfolgbarkeit und Dokumentation

Obwohl der Stichtag 1. Juli 2006 bereits vorbei ist, sind noch Fragen in Bezug auf den Nachweis der RoHS-Regelkonformität offen.

- Wie wissen wir, was in den von unseren Lieferanten gelieferten Komponenten enthalten ist?

- Woher wissen wir, dass keine verbotenen Stoffe darin enthalten sind?

- Was ist mit Lagerkontamination?

- Wie weisen wir die Regelkonformität nach?

- Welches sind die Bestimmungen?

- Wer setzt diese Bestimmungen wie durch?

Unglücklicherweise gibt es immer noch keine genormten Formulare für Selbstdeklaration oder Datenstandards zum Informationsaustausch zwischen der Versorgungskette und den Fertigern. Je nach Land reichen die zu erwartenden Strafen von Geldstrafen bis zu einem strengen „Einfuhr- oder Verkaufsverbot“. Zumindest sind Selbstdeklarationsunterlagen erforderlich, um die Überprüfungen an den Landesgrenzen zu bestehen, aber es ist noch nicht klar, wie umfassend die in den Dokumenten enthaltenen Informationen sein sollen. Es gibt einige Schlüsselmaßnahmen, die Hersteller bei der Vorbereitung aller Arten von Dokumentationen und Erklärungen ergreifen können:

- Komponenteninformationen an einer zentralen Stelle mit elektronischen Zugriff sammeln

- in Rückverfolgbarkeit investieren

Zusammenfassung

Regelkonformität hinsichtlich Bleifreiheit kann von Seiten der Elektronikindustrie als eine Mehrarbeit oder als eine Gelegenheit, sich von Mitbewerbern abzuheben, betrachtet werden. Über die Beschaffungs- und Entwicklungsprobleme hinaus, hat Manufacturing Execution eine Schlüsselrolle dabei gespielt, ob diese Übergangszeit erfolgreich gemanagt wurde oder nicht. Alle Produkte und Länder sind von dieser Sache betroffen, weil Komponentenlieferanten global ihre Kataloge mit bleihaltigen Komponenten in Kataloge mit bleifreien Komponenten umschreiben. Die Herausforderung an die Fertigung während dieses Übergangs bestand darin, Schlüsselleistungsmerkmale wie Durchsatz, Kosten und Lieferung aufrechtzuerhalten, während man gleichzeitig mit der unberechenbaren Einführung von neuen Teilen, Lieferanten und Designs konfrontiert ist. Dieses Papier identifiziert die Anforderungen in sechs Schlüsselbereichen der Fertigung, welche dabei helfen können, die Anforderungen an Regelkonformität in einen Wettbewerbsvorteil umzusetzen.

EPP 414

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)