In den meisten Fällen wird eine Baugruppe mit Bauelementen bestückt, die unterschiedliche Rastermaße oder verschieden große Anschlussflächen besitzen. Um den Fertigungsprozess solcher Baugruppen zu optimieren, kann es notwendig sein, unterschiedlich hohe Pastenvolumen auf die Leiterplatte aufzutragen. Bisher waren dafür mehrere Druckvorgänge notwendig, mit den Additiv-Schablonen ist dies jetzt jedoch praktisch „in einem Rutsch“ möglich.

Jürgen Jess, DEK, Bad Vilbel

Die Prozessoptimierung ist eine immer wichtiger werdende Forderung in der modernen Elektronikfertigung. Das hochgesteckte Ziel, die Ausbeute zu erhöhen und die damit verbundenen hohen Anforderungen an die Zulieferer, Systeme, Werkzeuge und Verbrauchsmaterialien erfordern innovatives Fertigungs-Equipment. Als wichtiges Instrument zum Erhöhen der Ausbeute muss dabei auch die Lotpastenschablone betrachtet werden, denn sie steht mit der Druckmaschine am Anfang des gesamten Fertigungsprozesses.

Da die Leiterplatten nicht nur mit Fine-Pitch-Bauelementen, sondern auch mit Komponenten mit größerem Rastermaß und breiteren Anschlüssen bestückt werden, wird die Möglichkeit, das Pastenvolumen mit nur einer Schablonendicke zu optimieren, zunehmend schwieriger oder sogar unmöglich. Dieses gilt auch im Hinblick auf die bleifreie Löttechnik, da bei ihr ein etwas höheres Pastenvolumen für eine gleichbleibende Lötqualität benötigt wird. Bild 1 skizziert diese Problematik, zum genauen Verständnis wird sie jedoch durch die Grundregeln der Maskentechnik genauer erläutert sowie die physikalischen Grenzen dieser Verfahren aufgezeigt:

• Regel 1: Standzeitverlängerung der Schablone,

• Regel 2: Aspect-Ratio,

• Regel 3: Verhältnis von Stegweite zu Schablonenöffnung und

• Regel 4: abgerundete Ecken in Durchbrüchen.

Das Einhalten der ersten Regel ermöglicht eine lange Standzeit der Schablone, sie verlängert also die Zeit zwischen zwei Reinigungszyklen: Die zur Schablonen-Herstellung übermittelten Gerberdaten beschreiben meist die Kupferflächen der Lötstellen einer Leiterplatte. Diese Pads werden mit Hilfe einer geeigneten Software meist vom Schablonenhersteller verkleinert. Es ist jedoch auch möglich, dass eine besondere Ausgabedatei schon beim Leiterplattenentwurf diese so genannten Apertures (Durchbrüche) bereits in der korrekten Größe liefert. Die Verkleinerung selbst wird sehr häufig pauschal mit – 10% über alle Kupferflächen durchgeführt, zum Optimieren der Lötqualität kann aber auch eine absolute Reduzierung um 50 µm von Vorteil sein. Diese Alternative nimmt den großen Kupferflächen nicht soviel vom Pastenvolumen und kann somit die Lötergebnisse verbessern. Das Ziel ist dabei, während des Druckens eine Abdichtung zwischen der Öffnung in der Maske und der Kupferfläche auf der Leiterplatte zu realisieren. Die Toleranzen des Leiterplatten-Stretchings, der Schablone selbst und die des Ausrichtens des Drucksystems werden dadurch ausgeglichen. Wird diese Problematik nicht berücksichtigt und die Aussparungen der Schablone in der gleichen Größe wie die Pads der Leiterplatte ausgeführt, besteht die Gefahr, dass die Unterseite der Schablone sehr schnelldurch herausgedrückte Lotpaste verschmiert und damit Kurzschlüsse provoziert. Außerdem können zwischen Pads und Lötstopplack Lotpastenperlen liegenbleiben und später während des elektrischen Einsatzes der Leiterplatte als sogenannte Satellitenkugeln Funktionsstörungen hervorrufen.

Die zweite Regel berücksichtigt das Auslöseverhalten der Paste aus der Schablone. Dafür muss die Adhäsionskraft der Paste auf der bedruckten Kupferfläche grundsätzlich höher sein als die Klebekräfte der Schablonenwandung. Stimmt das Verhältnis nicht, verbleibt die Paste unkontrolliert und nicht prozessstabil in der Maske. Das dadurch bedingte unstabile Pastenvolumen generiert während des Reflow-Lötens zufällig sowohl gute als auch schlechte Lötstellen. Als Daumenregel kann sehr ein-fach der 1:1,5-Richtsatz angewandt werden. Dieser definiert, dass die minimale Weite der Apertures mindestens 1,5 mal so groß sein muss wie die Dicke der Schablone. Ist dagegen die Schablone über 250 µm dick oder ist die Fläche der Schablonenaussparungen sehr klein, so muss die Fläche der Schablonenwandung direkt mit der des bedruckten Kupfers verglichen werden. Dieses Verhältnis, das auch unter dem Begriff Aspect-Ratio bekannt ist, muss zugunsten der bedruckten Fläche mehr als 1:1 betragen. So ergibt also beispielsweise eine 250 µm breite Schablonenöffnung eine maximale Schablonendicke von 175 µm, wobei aus Gründen der Prozessstabilität eher eine Dicke von 150 µm einzusetzen ist. Befindet sich auf der Leiterplatte aber beispielsweise auch ein µBGA mit Kupferpads mit einem Durchmesser von 0,6 mm, so ergibt die bedruckte Fläche nach einer Reduzierung um 50 µm nur etwa 0,24 mm². Die Wandungsfläche bei einer 150 µm dicken Schablone liegt aber bereits bei etwa 0,26 mm². Dieses Missverhältnis im Aspect-Ratio zwingt den Fertiger dazu, dünnere Schablonen einzusetzen.

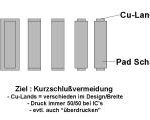

Die dritte Regel definiert das Verhältnis zwischen der Breite der Schablonenöffnung und der Stegweite zum Nachbar-Aperture. Diese Breiteneinstellung optimiert das Kurzschlussverhalten während des Reflow-Prozesses. Dabei ist die Breite der Kupferflächen der Leiterplatte nur von zweitrangiger Bedeutung. Als Beispiel ist in Bild 2 das Verhältnis für einen Pitch von 0,5 mm dargestellt. Manipulationen in der Breite können aber auch gleichzeitig eine eventuelle Manipulation in der Länge der Ausbrüche notwendig machen, um das Pastenvolumen für eine qualitativ hochwertige Lötung einzustellen. Hier ändert nun meist der Schablonenhersteller die Gerberdaten dahin gehend, dass die Kurzschlussgefahr vermieden wird und trotzdem genügend Paste für eine gute Lötstelle verbleibt. So wird also über die Breite der Ausbrüche das Kurzschlussverhalten eingestellt und über die Länge das Volumen. Bei einem falschen Layout der Kupferflächen bedeutet dies allerdings auch, dass eventuell über die Breite des Pads hinaus gedruckt werden muss. Die-se Variante ist natürlich wegen der da-mit verbundenen Probleme nur eine Notlösung. Besser ist es, diese Anforderungen bereits im Design der Platine zu berücksichtigen.

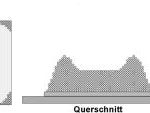

Die vierte Grundsatzregel betrifft die Form der Ausnehmungen. Rechteckige Ausbrüche, und dies gilt wieder besonders im Bereich der Fine-Pitch-Applikationen, sind grundsätzlich problematisch, denn in deren Ecken setzen sich während der Druckzyklen einzelne Pastenkugeln fest (Bild 3). Durch die erhöhten Adhäsionskräfte wachsen diese Ecken dann schnell zu, bis letztlich das gedruckte Pastenvolumen zu gering wird. Eine Vakuumreinigung der Siebunterseite kann die Öffnungen in der Schablone zwar wieder freisaugen, bedeutet aber auch, dass der Durchsatz durch die zur Reinigung benötigte Zeit reduziert wird. Steht keine Vakuumreinigung zur Verfügung, muss die Maske aus dem Drucker entnommen und gereinigt werden. Dies hat dann eventuell sogar den Stillstand der Fertigungslinie bis zur erneuten Einsatzbereitschaft der Schablone zur Folge. Werden die Apertures allerdings in der Rounded-Corner-Technik ausgeführt, erhöht sich die Standzeit ganz erheblich. Die Daten für die Schablonenherstellung sollten also möglichst bereits die abgerundeten Apertures beinhalten, ansonsten muss der Schablonenhersteller diese Datenmanipulation vor dem Schneiden durchführen. Einige moderne Lasersysteme können allerdings quasi auf Knopfdruck die rechteckigen Formen in abgerundete umwandeln. Damit entfällt die eventuell aufwändige Manipulation am CAD-System. Ein weiterer positiver Aspekt der gerundeten Ecken liegt in der Druckqualität. Eine optimale Ausformung des Pastendepots in Form eines Pyramidenstumpfs ist nach dem Trennen von Schablone und Leiterplatte bei eckigen Aussparungen nämlich nicht gegeben. Die sogenannten „Dog-Ears“, also die hochgezogenen und zur Kurzschlussbildung neigenden Ecken des Pastendepots, sind dann besonders ausgeprägt. Sind die Apertures jedoch durch abgerundete Ecken optimiert, verringert sich die Höhe der Dog-Ears und die Kurzschlussgefahr ist dadurch deutlich minimiert.

Vorteile der Additiv-Schablone

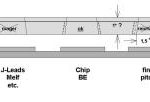

Nachdem die Grundregeln für einen guten Druck genannt wurden, werden nun die Vorteile der Additiv-Schablone aufgezeigt. Wie bereits erwähnt sind die Baugruppen häufig nicht nur mit Fine-Pitch-Bauteilen bestückt, sondern beinhalten auch Komponenten mit breiteren Anschlüssen, die mehr Pastenvolumen erfordern. Die Möglichkeit, mit einer Schablonendicke das Pastenvolumen zu optimieren, wird zunehmend schwieriger, auch wenn die Apertures über geeignete Flächenmanipulationen verändert werden. Bild 4 schildert diese Problematik. Die Auswahl einer 175 µm dicken Schablone anstelle eines Blechs mit 150 µm kann bei erhöhtem Pastenbedarf zwar Abhilfe schaffen, auch kann durch geeignete Flächenmanipulation das Pastenvolumen für Chip-Bauelemente meist gut eingestellt werden. Allerdings wird durch die erhöhte Schablonendicke schnell die Grenze des Aspect-Ratios und damit das Limit des Pastendrucks bei Fine-Pitch-Bauteilen erreicht.

Als Alternative bot sich in der Vergangenheit lediglich das Stufenätzen an, bei dem eine relativ dicke Schablone mit 200 oder sogar 250 µm Grundmaterial eingesetzt wurde. Die Bereiche der Fine-Pitch-Bauelemente wurden dabei durch partielles Ätzen auf die gewünschte Dicke gebracht, wobei die Genauigkeit des Ätzprozesses lediglich etwa 25 µm beträgt. Im Anschluss daran erfolgt das Lasern der Ausbrüche, mit dem sich durch die Flächenmanipulation der Apertures die Pastendepots der verschiedenen Bauteile einstellen lassen.

Diese Technik beeinhaltet allerdings auch etliche Probleme. So ist der Einsatz von Stahlraklen oder geschlossen Rakelsystemen wie beispielsweise des Proflow-Systems nicht anwendbar, denn nur Kunststoff- und Gummirakel tauchen in die Stu-fe ein. Der umlaufende Rand von der Stufe bis zum nächstliegenden Ausbruch muss je nach Härte des Rakels und Tiefe der Stufe mit 2 bis 5 mm angesetzt werden, damit ein Abzug der Paste über dem Aperture möglich ist. Stufenätzen erfordert also bereits beim Design der Leiterplatte die Berücksichtigung dieser speziellen Drucktechnik. Weiterhin ist die geätzte Oberfläche der Stufe relativ rau im Vergleich zur gewalzten Oberfläche des Schablonengrundmaterials. Die Lebensdauer des Stencils ist ebenfalls eingeschränkt, weil durch die partiellen Vertiefungen die harte Walzhaut des Blechs entfernt wird. Die Schablone neigt dadurch schnell zur Welligkeit.

Die Additiv-Schablone weist gegenüber dem stufengätzten Stencil mehrere Vorteile auf. Bei ihr kann als Basismaterialstärke aus den zur Verfügung stehenden Walzmaterialien eine Blechdicke ausgewählt werden, die auf die Fine-Pitch- und Chip-Bauteile abgestimmt ist. Durch geeignete Flächenmanipulationen kann das Pastenvolumen für diese Bauteile meist recht einfach auf ein Optimum eingestellt werden. Ein erhöhter Pastenbedarf verbleibt oft nur noch für weni-ge Bauelemente wie beispielsweise QFPs mit J-Lead-Anschlüssen oder aber SMT-Reflow-Steckerleisten. Die Umgebung der für diese Bauelemente benötigten Schablonenfläche wird deshalb bei der Herstellung des Stencils über ein elektroche-misches Verfahren individuell um 25 bis 100 µm verstärkt.

Die Vorteile dieser neuen Ausführungsart liegen im Gegensatz zur bekannten stufengeätzten Technik darin, dass weiter mit den für die Druckergebnisse vorteilhaften Stahlrakeln gearbeitet werden kann. Erste Versuche mit dem geschlossenen Rakelsystem Proflow zeigten positive Ergebnisse. Weiterhin kommt diese Technik mit geringeren Abständen von der Stufe bis zum nächstliegenden Aperture aus. Dieser Abstand beträgt je nach Härte des benutzten Stahlrakels und der zusätzlichen Auftragshöhe 1 bis höchstens 4 mm. Dieser geringere Randabstand im Vergleich zur stufengeätzten Schablone muss auch nur in der quer zur Rakelrichtung liegenden Achse der maximal 40 x 40 mm² großen Flächen eingehalten werden, denn in Bewegungsrichtung steigt der Rakel nahezu unmittelbar auf die abgeschrägte Stufe auf und nach Verlassen der Fläche wieder ab. Der elektrochemische Auftrag kann dabei nicht nur auf der Rakel-, sondern auch auf der Unterseite der Schablone aufgebracht werden. Dies kann Vorteile bei der Benutzung einiger Rakelsysteme bringen, verlangt aber einen Mindestabstand von der Vertiefung bis zum nächstliegenden Pad auf allen Seiten. Die Lebensdauer der Maske ist wegen ihrer Herstellungstechnik ebenfalls länger und vergleichbar mit der eines in Walztechnik hergestellten Grundmaterials.

Leider gibt es neben den Vorteilen auch einen Nachteil, denn bei der Herstellung entstehen Kosten pro Fläche. Bei Schablonen mit zwei bis drei verstärkten Flächen verhalten sich die Aufwendungen im Vergleich zum stufengeätzten Stencil quasi neutral. Lediglich bei Mehrfachnutzen ist die Additiv-Schablone kostenintensiver.

Unsere Webinar-Empfehlung

Applikationen aus dem Bereich der Leistungselektronik gewinnen immer mehr an Bedeutung. Die Inspektion dieser Applikation lässt sich mit der bewährten Standardtechnologie der 3D-Messtechnik bewerkstelligen.

Teilen: