Beim automatischen Bestücken und Löten von elektronischen Baugruppen in der Leiterplattenfertigung sind Produktionsfehler nicht ganz zu vermeiden. Zur Detektion dieser Fehler und zur Sicherstellung der Qualität sind Anlagen zur automatischen optischen Inspektion (AOI) im Einsatz. Häufig werden diese hinter dem Lötofen zur Post-Reflow-Inspektion aufgestellt, da an diesem Prüftor die größte Fehlerabdeckung besteht.

Peter Krippner, Viscom, Hannover

Eine Gehäusetypklasse mit einem breiten Fehlerspektrum stellen ICs (QFP, TSOP, PLCC, SOIC, BGA, QFN, etc.) dar, mit einem typischen Pitch von bis zu 0.5 mm und teilweise darunter. Vielfach sind es gerade diese Fehler, die in folgenden elektrischen Tests und Funktionstests nur schwierig oder gar nicht zu detektieren sind.

Auch bei der Prüfung mit einem AOI stellen IC-Lötstellenfehler und IC-Bestückfehler erhöhte Ansprüche an die Leistungsfähigkeit der Prüfanlage und gehen entscheidend in die Bewertung der AOI-Prüftiefe ein. Zu unterscheiden sind dabei AOIs mit rein orthogonalen Kameraansichten und solche, die auch Kameras mit einer geneigten Ansicht aufweisen.

Im Weiteren sollen die möglichen Fehlerarten an ICs dargestellt und die Vor- und Nachteile einer Prüfung mit orthogonalen und geneigten Kameraansichten diskutiert werden. Darüber hinaus wird auf die Einflussfaktoren von Kameraauflösung, AOI-Software und Transportkonzept eingegangen. Die Ergebnisse gelten ohne Einschränkung auch für den bleifreien Fertigungsprozess.

Fehlerarten an ICs

Die Fehlerarten an ICs lassen sich anhand der Fertigungsschritte Lotpastendruck, Bauteilbestückung und Löten unterteilen. Speziell beim Löten gibt es einen zusätzlichen Einfluss des Bauteils über dessen (Löt-)Eigenschaften. Die folgenden Aufzählungen erheben keinen Anspruch auf Vollständigkeit und beziehen sich auf die Fehlerausprägung nach dem Löten.

Dem Lotpastendruck bzw. der Lotpaste können zugeordnet werden:

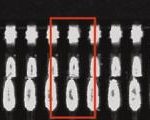

- Fehlendes Zinn oder zu magere Lötstellen (Bild 1)

- Zinnbrücken

- Zinnperlen

Der Bauteilbestückung können zugeordnet werden (Bild 2):

- Fehlende Bauteile

- „Vagabundierende“ Bauteile unter IC-Bauteilen

- Verschobene Bauteile

- Verdrehte Bauteile

- Verpolte Bauteile

- Falsche Bauteile

- Verbogene IC-Pin

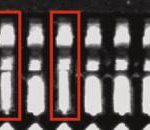

Dem Löten bzw. den Bauelementen können folgende Fehlerarten zugeordnet werden (Bild 3):

- „Lifted Lead“, d. h. abgehobener, nach oben verbogener IC-Pin

- Aufliegender IC-Pin, z. B. wegen mangelnder Benetzbarkeit

- Nicht aufgeschmolzene Lotpaste

Je nach IC-Gehäusetyp sind einige Fehlerarten häufiger oder weniger häufig. Beispielsweise treten Lifted Leads und Pinauflieger bei Feinpitch-QFPs stärker auf als bei SOICs.

Äußere Einflussfaktoren der AOI-Prüfung

Das Ziel der AOI-Prüfung ist es, die genannten Fehlerarten schlupffrei abzudecken, so dass alle Fertigungsfehler gefunden werden. Gleichzeitig soll die Anzahl der Pseudofehler (Falschalarme, Scheinfehler) minimal sein und der Durchsatz der Anlage möglichst hoch.

Bei der Lötstellen- und Bauteilprüfung mit einem AOI sind einige äußere, d. h. nicht dem AOI zuzuordnende, Randbedingungen zu beachten, die die genannten Ziele leichter oder weniger leicht erreichbar machen können.

Eine wichtige Einflussgröße ist das Pad-Design. Positiv wirkt sich ein über die Zeit und über die verschiedenen Baugruppen für einen Gehäusetyp einheitliches Pad-Design aus, da hierdurch auch das Erscheinungsbild der guten Lötstellen einheitlicher sein wird. Je einheitlicher das Erscheinungsbild der guten Lötstellen ist, desto sicherer lassen sich Lötfehler finden und desto niedriger sind die Pseudofehlerraten. Negativ für die Prüfung sind zu kleine Pads, die zu keinen sichtbaren Lötmenisken führen.

Eine große Bedeutung hat die Qualität der Bauteile im Sinne guter Benetzbarkeit der Anschlüsse und guter mechanischer Maßhaltigkeit. Eine gute Benetzbarkeit führt zu einer besseren und kons- tanteren Ausprägung der Lötstelle, wohingegen eine bessere Maßhaltigkeit z. B. der Pinlänge bei QFPs die Programmierung erleichtern kann.

Weitere Einflussfaktoren sind die Farbe der Leiterplatte und die des Lötstopplacks sowie die Leiterplattendurchbiegung. Da man nicht immer alle Randbedingungen positiv beeinflussen kann, muss ein AOI von seiner Auslegung her (Sensorik, Software, Systemaufbau) geeignet sein, etwaigen negativen Einflussfaktoren zu begegnen.

AOI-Auslegung für schlupffreie IC-Prüfung

Ein wesentliches Unterscheidungsmerkmal der am Markt verfügbaren AOIs ist die Kameraansicht. Man unterscheidet die orthogonale Kameraansicht (Draufsicht) und die geneigte Kameraansicht (Schrägsicht). Prinzipiell lassen sich die meisten der genannten Fehlerarten durch eine orthogonale Kameraansicht abdecken. Kritische Fehlerarten für die orthogonale Kameraansicht sind Auflieger und Lifted Leads. Diese lassen sich nur unter günstigen äußeren Randbedingungen in der Draufsicht finden.

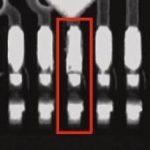

Oft wird hier der so genannte Kapillareffekt genutzt, durch den bei einer guten Lötstelle das Zinn zum IC-Pin gesaugt wird. Bei diesem günstigen Pad-Design befindet sich auf dem Padüberstand kein Zinndepot, so dass bei einer geeigneten Beleuchtung der Padüberstand hell erscheint. Hat keine Benetzung des Pins stattgefunden (Auflieger) oder ist gar der Pin nach oben gebogen (Lifted Lead), so verteilt sich das Zinn gleichmäßig auf dem Pad, was eine deutlich andere Ausprägung ergibt (Bild 4). Dies funktioniert sogar bei einem PLCC, bei dem die eigentliche Lötstelle unter dem Bauelement liegt und in der Draufsicht gar nicht zu sehen ist. Solange ein hinreichender Padüberstand außerhalb der Bauteilkontur vorhanden ist, lässt sich auch hier mit dem Kapillareffekt arbeiten (Bild 4).

Seine Grenzen findet der genannte Ansatz jedoch bei Feinpitch-ICs ohne entsprechend adaptiertes Pad-Design oder auch bei Mikrobrücken. Gut- und Schlechtfall sind dann kaum noch zu unterscheiden, wie die Bilder 5a und 5b zeigen.

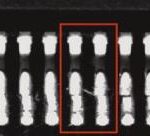

Eine schlupffreie Prüfung ist nicht mehr möglich. Erreichbar sind maximal 50 bis 75 % Fehlererkennung bezogen auf die Anzahl tatsächlicher Fehler bei außerdem unbefriedigenden Pseudofehlerraten. Wesentlich bessere Ergebnisse erzielt man mit einer geneigten Kameraansicht, bei der – vergleichbar mit der Vorgehensweise bei einer manuellen Sichtkontrolle – unter einem Winkel von zum Beispiel 45 ° gegen die Waagerechte auf die Leiterplatte geschaut wird. Je steiler der Winkel, desto geringer der Informationsgewinn durch die Schrägsicht. Die Bilder 6a und 6b zeigen die Lötstellen aus den Bildern 5a und 5b mit einer geneigten Kameraansicht.

Zu erkennen ist eine wesentlich bessere optische Unterscheidbarkeit von Gut- und Schlechtfall. Prinzipiell sind in der Bildverarbeitung Fehlererkennung und Pseudofehlerrate umso besser, je besser die optische Unterscheidbarkeit von Gut- und Schlechtfall sind. Wie bei der Draufsicht ist eine umschaltbare Beleuchtung optimal, die verschiedene programmierbare Einstrahlwinkel ermöglicht. Feste, nicht umschaltbare Beleuchtungen gestatten nicht die Flexibilität, um in jedem Anwendungsfall die bestmögliche Kontrastierung zu erzeugen.

Wie die Bilder 5 und 6 auch zeigen, gibt es Zinnbrücken, die innen zwischen den Pins sitzen und für eine orthogonale Sicht abgeschattet und quasi unsichtbar sind. Bei der geneigten Kameraansicht ist die Erkennbarkeit wesentlich besser.

Der Einsatz geneigter Kameras erfordert Know-how speziell im Bereich Kalibration und Grauwertabgleich. Hat man nur eine (orthogonale) Kamera im System, so braucht das AOI-System eine ständige Kalibrationsüberwachung nicht unbedingt zu beherrschen, da sich eine Kamera über die Referenzmarken innerhalb gewisser Grenzen selbst nachkalibriert. Bei einem Mehrkamerasystem aber muss die Software eine Kalibration der Kameralage zueinander ermöglichen und sinnvollerweise diese auch jenseits der Grundkalibration überwachen. Ermöglicht die Software keine einfache, genaue und schnelle Kalibration, so wird der AOI-Lieferant Probleme haben, eine Integration der geneigten Ansicht zu realisieren

Eine Überprüfung der Ergebnisse kann in jedem Fall durch eine Maschinenfähigkeitsuntersuchung (MFU) erfolgen. Dabei werden mit geeigneten Kalibrationsmustern z. B. 50 Durchläufe durchgeführt und unter Vorgabe von Sollwerten und Messtoleranzen Kennzahlen (cm/cmk-Werte) berechnet, bei denen eine Gaußverteilung der Messwerte angenommen wird. Während bisher cmk-Werte >1 akzeptiert wurden (3-Sigma-Qualität) geht der Trend heute in Richtung cmk >1,67 oder sogar cmk >2 (5-Sigma- bzw. 6-Sigma-Qualität). Klar ist, dass bei den Anforderungen ein solider Aufbau der Sensorik vorteilhaft ist. Bewegliche Teile innerhalb der Sensormodule sind einer hohen Reproduzierbarkeit und Genauigkeit eher abträglich.

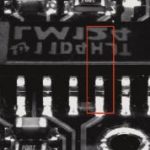

Eine weitere zu beherrschende Kompetenz bei der Verwendung von Schrägsicht-Kameras ist die Kompensation der Leiterplattendurchbiegung. Durch diese „verrutscht“ die Lage der zu prüfenden Lötstelle in vertikaler Richtung im Bildfeld (Bild 7).

Eine Möglichkeit der Kompensation ist die Erfassung der Durchbiegung an hinreichend vielen Stützpunkten zur Berechnung eines Durchbiegungsmodells. Allerdings erfordert diese Methode zusätzliche Prüfzeit. Vorteilhafter ist ein integrierter Ansatz, bei dem zur Prüfung ein größerer Bereich ausgeschnitten wird und in dem per Software in vertikaler Richtung nach signifikanten Referenzpunkten gesucht wird. Entsprechende Software vorausgesetzt liefert dies stabile Ergebnisse ohne zusätzlichen Zeitaufwand.

Ein weiteres wichtiges Unterscheidungsmerkmal von AOIs ist die Pixelauflösung der eingesetzten Kameras. Bei Feinpitch-ICs ist ein Rastermaß von 0.5 mm gängig, bei dem das Pad und die Lücke zwischen den Pads bei vielen Designs jeweils 250 µm messen. Will man den frontalen Meniskus in der Breite noch mit mindestens 15 Pixeln abdecken, so sollte die standardmäßige Auflösung der geneigten Kamera deutlich unter 20 µm/Pixel liegen, um Bilder mit einem optimalen Informationsgehalt zu bekommen.

Natürlich stellt eine sehr gute Kameraauflösung erhöhte Anforderungen an die Systemtechnik, damit das AOI nicht zum Flaschenhals in der Produktionslinie wird. Dies betrifft sowohl die Software (automatische, optimierte Positionserzeugung, Verwendung von TSP-Ansätzen [Travelling-Sales-Man-Problem]) als auch die Kameratechnik (Verwendung von Megapixelkameras mit hoher Framerate) und die Positioniertechnik (schnelle Linearantriebe).

Die größten Herausforderungen stellen sich dabei im Bereich der Software. Während die orthogonale Kamerasicht noch relativ einfach beherrschbar ist, kommen mit der geneigten Kamerasicht aufgrund der zusätzlichen Unterscheidung der Ansichtswinkel in der Ebene (mindestens die vier Hauptrichtungen) wesentlich andere und höhere mathematische Anforderungen auf die Software-Entwicklung zu.

Zusammenfassung und Ausblick

Für eine schlupffreie IC-Prüfung sind Bildaufnahme, Kameratechnologie und AOI-Software die entscheidenden Faktoren eines Inspektionssystems. Dabei kommt der Bildaufnahme eine wichtige Rolle zu, denn nur das, was „gesehen wird“ steht später auch zur Auswertung zur Verfügung. Die orthogonale Kameraansicht ermöglicht bei günstigem Pad-Design eine ausreichende Prüftiefe bei der IC-Prüfung, wobei ein Restschlupf speziell bei Aufliegern nicht auszuschließen ist. Bei ungünstigem Pad-Desigen wird der Fehlerschlupf auf 25 bis 50% ansteigen, d. h. die Fehlererkennung bei den kritischen Fehlerarten ist nur noch zu 50 bis 75 % gegeben. Dies ist in der Praxis aufgrund kleiner Padgrößen nicht selten. Eine geneigte Bildaufnahme hingegen ermöglicht optimale Ergebnisse – auch bei kritischen Fehlern. Dabei ist eine hochauflösende Kamera von ca. 15 µm/Pixel gut geeignet und bildet in Verbindung mit einer AOI-Software, die die Fehlermerkmale klar kontrastiert, die Basis für eine schlupffreie IC-Prüfung.

Auch in Zukunft wird der Einsatz einer geneigten Kameraansicht vorteilhaft bleiben. Neue Bauelemente wie beispielsweise die QFNs können wegen ihrer platzsparenden seitlich und unter dem Bauelement angebrachten Anschlüsse orthogonal nicht optimal geprüft werden und es ist zu erwarten, dass dieser Trend sich verstärken wird.

SMT, Stand 7-211

EPP 481

Unsere Webinar-Empfehlung

Was ist im Jahr 2022 Stand der Technik in der automatischen Röntgeninspektion? Wie aufwändig ist die Prüfprogrammerstellung? Welche Taktzeiten werden erreicht?

Teilen: