Untersuchungen zur Temperatur- und Feuchtebelastung von Schutzlacken zeigen, dass unter hoher Belastung auch bei einer Betauung die Funktionssicherheit erhalten bleibt. Insbesondere wurden die elektrischen Isolationseigenschaften in Bezug auf Anwendungen bei Hybridfahrzeugen genauer untersucht. In Anlehnung an TM 2.6.3.1 der IPC-TM-650 konnte auch unter verschärften Bedingungen bei 85°C und 85 % RF, sowie bei kondensierender Feuchte bei 40 °C mit bis zu 5000 V Messspannung Feuchte-Isolationswiderstände von über 100 MOhm gehalten werden. Mit geeigneten Beschichtungsstoffen wird somit bei sogenannten Hochvoltanwendungen bis in den niedrigen Kilovoltbereich auch unter hohen Temperatur- und Feuchtebelastungen ein sicherer Schutz der elektrischen Baugruppe erreicht.

Dr. Manfred Suppa, Lackwerke Peters, Kempen

Bereits die heute verwendeten elektronischen Baugruppen in Automobilen sind beträchtlichen Belastungen durch thermischen Stress, hohe Feuchtebelastung oder Betauung ausgesetzt. Dies gilt noch mehr für Hybridfahrzeuge, die stark im kommen sind. Sie stellen an den Schutz der Baugruppe mit geeigneten Beschichtungsstoffen neue Herausforderungen durch Spannungen von bis zu 700 V. Im folgenden werden erste Untersuchungen der Spannungsfestigkeit und des Isolationsverhaltens eines Dick- und Dünnschicht-Schutzlackes unter entsprechenden bedingungen vorgestellt.

Die größte technologische Herausforderung bei der Hybridfahrzeugtechnologie ist zweifelsohne die der Energiespeicherung. Derzeitig zeichnet es sich ab, dass in der Batterietechnik die Ni-MH-Zellen mittelfristig durch Li-Ionenzellen ersetzt werden. Technologietreiber sind hier die zunehmende Reichweite im Elektrobetrieb, das Gewicht der Batterie und natürlich die Kosten. Die Verwendung von Batterien auf Ni-MH- oder Li-Ionentechnologie ist gebunden an elektronische Steuergeräte als auch entsprechende Zellenverbindungen.

Eine Grundanforderung an die Komponenten der Batteriesteuerung ist unter anderem eine entsprechende Spannungsfestigkeit der Lötstoppmaske als auch der Schutzlackierung. Von ihren Basiskenngrößen abgeleitet sind sowohl Lötstoppmasken als auch Schutzlackierungen mit ausreichender Spannungsfestigkeit gegeben. Zu bemerken ist allerdings, dass sich diese Kennzahlen – zum Beispiel die Durchschlagfestigkeit – auf definierte Testtemperaturen und Schichtdicken beziehen, die fernab der zukünftigen Klimaanforderungen liegen.

Zu den erweiterten Anforderungen insbesondere einer Schutzlackierung kommen so entsprechende Forderungen an die Spannungsfestigkeit sowohl bei hohen Betriebstemperaturen von bis cirka 90 °C und hohen Luftfeuchten als auch insbesondere bei den besonders kritischen Betauungen. Untersuchungen zeigen, dass es durchaus Beschichtungsstoffe gibt, die diesen Anforderungen genügen und eine elektrische Sicherheit in dem betrachteten Spannungsbereich und den beschriebenen Klimakonditionen zeigen.

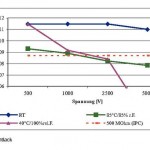

Die Messungen des Isolationswiderstandes von Schutzlacken und Lötstoppmasken bei erhöhten Temperaturen bis 100 °C und relativen Luftfeuchtigkeiten von unter 50 % zeigen keinen signifikanten Unterschied zu den Messungen bei RT (Raumkonditionen 23°C/50 % r.F.), liegen ebenfalls bei über 10.000 MOhm und sind daher nicht separat in einer Grafik dargestellt.

Was unterscheidet die Betauung von der Belastung bei hoher Luftfeuchtigkeit? Bei der Betauung können osmotische Vorgänge hinzukommen und chemisch-physikalische Prozesse auslösen, die bei einer reinen hohen Feuchtebelastung nicht ablaufen würden. Beispielsweise ändern sich die physikalischen Gesetzmäßigkeiten – die Osmose mit ihren Belastungen tritt nur bei Betauung auf. Die Wassereinlagerungen in das Polymer verändern sich, bis hin zu möglichen Wassereinlagerungen in die Haftschicht zwischen Schutzlackierung und Substrat. Dazu können neben rein physikalischen Prozessen auch chemisch irreversible Degradationsprozesse ablaufen.

In praktischen Feuchtebelastungen z.B. von elektrischen Baugruppen treten beide Phänomene nebeneinander auf. Bei sehr trockenen Atmosphären von unter 50 % RF bildet sich ein „Wasserfilm“ von ca. 10 nm – mehr in Tropfen- oder Inselform aus. Ein Film dieser Dicke kann bereits mit hygroskopischen – stark wasseranziehenden – Verunreinigungen auf der Filmoberfläche wechselwirken. Ab ca. 50 % RF steigt die Wasserfilmstärke drastisch an und kann auf Schichtdicken von über 60 nm ansteigen. Anm.: Bei diesen Konditionen werden die meisten Baugruppen betrieben und i. d. R. ist keine zusätzliche Schutzbeschichtung erforderlich. Bei Luftfeuchtigkeiten von über 70 – 80 % RF ist dagegen immer eine latente Betauungsgefahr gegeben. Der Taupunkt kann hier bei nur 2 bis 3 Grad liegen. Erfolgt eine Betauung, so liegt ein Sonderfall vor, weil das Verhalten einer elektronischen Baugruppe nicht mehr aus den Untersuchungen bei hoher Luftfeuchtigkeit abgeleitet werden kann.

Verkompliziert wird die Sachlage dadurch, dass durch prozessbedingte Oberflächenkontaminationen der Taupunkt auf der Baugruppe herabgesetzt werden kann. Die beschriebenen Adsorptionsvorgänge, welche zu einer Schwächung der Isolationswirkung zweier Potentiale einer elektrischen Baugruppe führen können, sind durch eine Beschichtung sicher auszuschließen. Die Adsorption wird grundsätzlich stattfinden, dann aber auf der Schutzbeschichtung, ohne dass die Isolation der Potentiale beeinträchtigt wird. Gleiches gilt für die Betauung. Maßgebliche Einflüsse auf die elektrische Isolationswirkung haben Temperatur und Feuchtegehalt der Atmosphäre.

Spannungsfestigkeit unter Feuchtigkeitsbelastung

Feuchtigkeit und Wasser zählen im allgemeinen zu den schädlichsten Einflüssen, die auf Beschichtungsstoffe einwirken. Im folgenden wird insbesondere der elektrische Isolationswiderstand und die Spannungsfestigkeit in Bezug auf eine Feuchtebelastung genauer betrachtet.

Tests unter klimatischen Konditionen mit hoher Feuchtigkeitsbelastung – beispielsweise bei 85°C/85 % RF – führen nicht automatisch zu betauungsinduzierten Fehlfunktionen. Unbeschichtete Kämme mit Lotpasten und/oder Flussmitteln zeigen bei diesen Belastungen durchaus hohe elektrische Isolationswerte. Dieser Test allein würde den Sinn einer Schutzbeschichtung in Frage stellen, aber bereits leichteste Kondensationen durch Unterschreiten des Taupunktes führen zum Dendritenwachstum und zum elektrischen Ausfall innerhalb von Minuten. Einflüsse von Temperatur- und Feuchteschwankungen können nur über sogenannte Klimawechseltest erfasst werden.

Die möglichen Auswirkungen der Betauung auf die Automobilelektronik wurde vom VDA im Jahresbericht 2004 herausgestellt (Auszug):

„Elektronik-Bauteile im Fahrzeug sind extremen Wechseln von Umgebungsbedingungen ausgesetzt. Die Temperaturschwankungen sind so groß, dass die Taupunkttemperatur an Leiterplatten von elektronischen Baugruppen im Kraftfahrzeug häufig unterschritten wird. Durch Betauung auf den Platinen entsteht Feuchtigkeit, dadurch wiederum können durch die zunehmende Erhöhung der elektrischen Widerstände und die zunehmende Verkleinerung der Leiterbahnabstände sowohl sporadische Fehler durch Kriechströme im Tauwasser als auch irreversible Schäden durch elektrochemische Migration entstehen.

Pilottest der Fahrzeughersteller

Um diese Probleme erst gar nicht entstehen zu lassen, wurden Platinen teilweise bereits mit einer Schutzlackierung versehen oder ganz eingegossen. Sensorsysteme und Optiken konnten jedoch nicht lackiert werden. Von den Fahrzeugherstellern wurde daher ein Pilottest entwickelt, der die systematische Nachvollziehbarkeit von Betauungsprozessen im Labor ermöglichte. Mit dieser Prüfung war man in der Lage, unlackierte Platinen auf ihre Ausfallerscheinungen zu untersuchen. Damit konnten gezielt nur die Platinen lackiert werden, die eine Schutzmaßnahme benötigten. Aufgrund fehlender Messtechnik mussten die Parameter für den Test jedoch erst empirisch bestimmt werden.

Viele Fragen sind aber bis heute nicht hinreichend geklärt. Daher wurde im Arbeitskreis Umgebungsbedingungen des Normenausschusses Kraftfahrzeuge (FAKRA) die Arbeitsgruppe „Betauung“ gegründet, die das Ziel hat, eine realitätsnahe Prüfung zu definieren. Die Ergebnisse dieser Arbeitsgruppe sollen in die Normreihe ISO 16750 „Allgemeine Umweltsimulation“ einfließen.“

Unter Klimawechsel ist nicht nur der Tag-Nachtwechsel, der jahreszeitliche Klimawechsel oder die kurzzeitige hohe Luftfeuchtigkeit nach einem Gewitter zu verstehen, sondern auch solche im sogenannten Mikroklima. In Kraftfahrzeugen wären das z. B.:

- Jahres- und tageszeitliche Klimaschwankungen

- Klimawechsel durch den Fahrbetrieb

- Einbringen von zusätzlicher Feuchte in den Innenraum.

Neben möglichen Temperatureffekten kann beim Klimawechsel insbesondere der Taupunkt unterschritten werden und es kommt zur beschriebenen Kondensation von Feuchte, der Betauung.

Exemplarisch sind hier Untersuchungen zu zwei Schutzlacksystemen dargestellt. Ein Dünnschichtlack und ein Dickschichtlack aus unserem Haus sind bei verschiedenen Klimabedingungen unter hohen Spannungen bis 5.000 V belastet und gemessen worden. Der bei dem Dünnschichtlack detektierte elektrische Durchschlag zeigte in der nachfolgenden optischen Untersuchung, dass es sich um einen Durchschlag über einige Millimeter in der untersuchten Kammstruktur handelte. Das bedeutet, nicht der Isolator an sich ist elektrisch ausgefallen, sondern durch „Fehlstellen“ in der Beschichtung – hier punktuelle niedrigere Schichtdicken an weiter entfernten Leiterkanten – haben zu einem Ausfall der Isolation geführt. Hier zeigt sich deutlich, dass insbesondere der Schichtdicke bzw. deren Verteilung und somit der Applikation besondere Aufmerksamkeit geschenkt werden muss. Der Dickschichtlack hat in diesen Belastungsfällen, in denen die Schichtdicke bzw. deren Güte qualitätsbestimmend wird, erhebliche Vorteile.

Fazit: Verguss statt Beschichtung hat Vorteile

Die Betauung ist ein Adsorptionsprozess, deren negative Einflüsse auf die elektrische Isolation durch Beschichtungen sicher vermieden werden kann. Allerdings ist hier eine sichere und ausreichende Abdeckung der stromführenden Potentiale erforderlich. Die ausreichende Abdeckung von Kanten -insbesondere an scharfkantigen Bauelementbeinchen – ist von ausschlaggebender Bedeutung. Die sich ausbildende sogenannte Kantenflucht von noch flüssigen Beschichtungsstoffen ist zum einen eine Funktion des Radius der Kante und der Oberflächenspannung des Beschichtungsstoffes.

Zum anderen zeigt sich auch eine Abhängigkeit von der Viskosität. Je niedriger die Viskosität, um so stärker und schneller ist die Kantenflucht ausgeprägt.

Von Vorteil sind hier die lösemittelfreien Dickschichtlacke, welche die Bauelementbeinchen weniger beschichten, sondern eher vergießen, so dass sich die Kantenflucht dadurch, dass sich die Bauelementbeinchen bis zur Aushärtung völlig unter flüssigem Lack befinden, nicht ausbilden kann. Bei den Dickschichtlacken resultiert durch die höhere applizierte Schichtdicke an diesen kritischen Stellen eine deutlich erhöhte Schutzwirkung insbesondere gegen Betauung.

epp442

Unsere Webinar-Empfehlung

Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine zeitnahe schnelle Messung…

Teilen:

.png)