Die Sanmina-SCI Corporation ist ein internationaler Fertigungsdienstleister mit Hauptsitz in San Jose/USA. Das Unternehmen stellt neben elektronischen Komponenten auch komplette Systeme mit höchsten Qualitätsanforderungen her. Die Kunden kommen aus der Industrieelektronik, der Kommunikation, erneuerbare Energien, Medizintechnik, Multimedia, Automotive, Datenverarbeitung sowie Verteidigung, Luft- und Raumfahrttechnik. Ein Teil des Konzerns stellt das fränkische Werk in Gunzenhausen dar.

Sanmina-SCI, Gunzenhausen & LaserJob, Fürstenfeldbruck

Während die Sanmina-SCI über 30 Jahre Erfahrung in der Elektronik mitbringt und einer der größten EMS-Dienstleister weltweit ist, konnte das Werk Gunzenhausen im letzten Jahr bereits das 50-jährige Jubiläum feiern. Das ist kein Mysterium und lässt sich leicht erklären, wurde das Werk erst im Jahre 2002 von Alcatel an den amerikanischen Konzern verkauft.

Tradition erfordert Flexibilität

In 1960 ist das Werk in Gunzenhausen als Fertigungsstandort der Standard Elektrik Lorenz (SEL) durch Initiative des damaligen Postministers aus der Gegend entstanden. Damals fertigte man Elektromechanik, Relais für die analogen Vermittlungsanlagen, um dann im Jahr 1980 zeitgemäß den Fertigungsinhalt zu ändern. So wurde zwar immer noch für die Telekommunikationsindustrie gefertigt, aber mit mehr Elektronik kam der Wandel zur Digitaltechnik. Ausschließlich in Franken produzierte man bis übers Jahr 2000 das digitale Vermittlungssystem „System 12“ als Kerngeschäft, welches im Zuge der Digitalisierung des Telefonnetzes der Deutschen Telekom in den Vermittlungsstellen zum Einsatz kam. Karl Frabscha, Industrial Engineering Manager der Sanmina-SCI Germany GmbH erinnert sich: „Die Produktion der Vermittlungssysteme lief bis zur Wiedervereinigung und einem folgenden Boom sehr gut, doch irgendwann war der Markt gesättigt und wir mussten uns umorientieren.“ Dann im Zuge der Globalisierung reduzierte die Alcatel die Zahl ihrer Fertigungsstandorte und verkaufte gleich drei Werke als Paket an Sanmina-SCI. Betroffen waren ein Werk in Spanien und Frankreich sowie Gunzenhausen, die heute als letzte noch verblieben sind. Der Übergang zum reinen EMS-Dienstleister als Teil eines internationalen Auftragsfertigers war gelegt. Als lokaler EMS unterstützt das Unternehmen seine Kunden aus der Telekommunikation, dem Automobil- und Industriebereich und seit 2008 auch aus der Avionik-Industrie und erweist sich als idealer Partner sowohl für komplexe Qutsourcing Projekte als auch für Teillösungen, die auf die jeweiligen Bedürfnisse individuell zugeschnitten werden. Als mittelständisches Unternehmen hat man Zugriff auf Ressourcen eines internationalen Großkonzerns und ist insofern stets in der Lage, Produkte maßgeschneidert und kostengünstig zu entwickeln und umzusetzen. Auch die gute und partnerschaftliche Zusammenarbeit mit Lieferanten und Herstellern tut ihr Übriges, um all die hohen Anforderungen garantieren zu können. Das beweist einmal mehr die enge Zusammenarbeit mit dem Schablonenlieferant LaserJob aus Fürstenfeldbruck.

Gute Zusammenarbeit macht sich bezahlt

Ausgehend von der SMD Schablonenherstellung sowie dem Laserschneiden hat die LaserJob GmbH bereits in 1992 seine Kompetenzen rund um das Laserschweißen, Mikroschweißen bzw. Mikrolaserschweißen, Feinschneiden und Laserbeschriftung ausgebaut. Mehr als ein Standardlieferant für Schablonen konnte der Hersteller eine clevere Lösung für eine Applikation mit Lotformteilen, auch Preforms genannt, liefern.

So galt es im Werk Gunzenhausen im Frühjahr diesen Jahres eine Lötmethode für eine Aufbautechnik mit spezifischem Steckersystem zu finden, um eine elektrische und mechanische Verbindung zu realisieren. Die Schwierigkeit bestand darin, einen technischen Aufbau mit extrem hoher thermischer Masse nach Kundenanforderung als ganze Einheit zu löten. „Dazu haben wir alle uns bekannten Löttechnologien untersucht“, erläutert Herr Frabscha, „und erkannten schnell, dass ein normaler Reflowprozess unter Konvektion aufgrund der hohen thermischen Masse nicht funktioniert. Durch die Konstellation von Pitch, Lötauge und Pinlänge haben wir beim Wellenlöten die Gefahr von Schlüssen gesehen und weitere Überlegungen angestellt, wie der Prozess für die Lötstelle zu generieren wäre.“ Kein einfaches Unterfangen, bedenkt man, dass nicht nur SMDs auf die Baugruppe müssen, sondern auch spezielle Pressfitstecker in spezifischer Anordnung mit einer Metallfrontplatte verschraubt. Die Forderung bestand darin, diese komplette Einheit zu löten, zu demontieren, die Einpressstecker einzusetzen und schließlich noch beidseitig zu lackieren, um dann erneut die Frontplatte daran anzuschrauben. Um die Stecker mit ihren Pins in genau der vorgeschriebenen Position zu löten, müssen diese an der Aluminium-Frontplatte ausgerichtet sein. Die Frontplatte wird demontiert und weitere Stecker aufgepresst. Anschließend erfolgen die Reinigung und Lackierung, um wieder in Handarbeit zusammen montiert zu werden. Ein Prozess, der absolute Genauigkeit und Präzision erfordert, um Produkte mit hohem Qualitätsstandard zu fertigen.

Der richtige Prozess wurde im Vapourphase-löten nach einem Besuch bei IBL Löttechnik gefunden, doch damit war längst nicht die Frage geklärt, wie das Lot an die Lötstellen kommen sollte. Herr Frabscha: „Nachdem Lotpaste für die applikation ungeeignet war, wurden Lotformteile in Ringform gewählt. Nach genauer Bestimmung der Größe mit unserem Lot- lieferanten zur optimalen Lotbefüllung der gesamten Bohrung wurden die ersten Versuche manuell per Hand durchgeführt, bis eine Idee entstand, für deren Realisierung mir Herr Axmann von LaserJob eingefallen ist.“ Und dies kommt nicht von ungefähr, haben die beiden Unternehmen seit Jahrzehnten eine gute partnerschaft- liche Zusammenarbeit. „Als unser Schablonenlieferant hat LaserJob immer weiterhelfen können, wenn wir technische Schwierig- keiten hatten. Dort erhalten wir fast rund um die Uhr Unterstüt- zung, und der enge Support von Herr Axmann kam uns sehr entgegen.“

Maßgeschneiderte Speziallösung

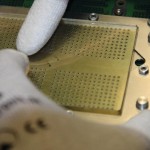

Zusammen konnte dann eine Lösung gefunden werden, mit der die Anforderungen des Kunden aus der Avionik-Industrie absolut erfüllt werden. So wird nach der Montage ein spezieller Prozess mit Preforms durchgeführt, bevor die Komplettmontage mit Stecker erfolgt. Der Schablonenhersteller entwickelte und baute eine Vorrichtung, welche sämtlichen Anforderungen gerecht wurde. Ein weiteres Projekt, das nahezu parallel dazu verlief, barg die weitere Herausforderung, dass durch die Dimension der Baugruppe nach deren Wenden die zu bestückenden Preforms nicht mehr sichtbar waren. Also musste eine andere Vorgehensweise gewählt werden, deren Ideenfinder LaserJob war. Nun werden die Preforms händisch in die Schablonenöffnung quasi gerüttelt, eine Plexiglasscheibe als Niederhalter hält die Preforms beim Aufsetzen unten, die Schablone wird fixiert und ist verdrehsicher. Anhand einer Verschiebeeinheit werden die Ringe wie auf Zuruf frei und sitzen an der Lötstelle. Solange die Verriegelung geschlossen ist, bleiben die Preforms in der Schablonenöffnung. Die Handarbeit erfolgt selbstverständlich in Handschuhen, um Unreinheiten zu vermeiden. Die Prototypen sind längst gefertigt. Dennoch heißt die folgende Serienfertigung nicht gleich Massenprodukt, findet es doch in einem Flugzeug seinen Einsatz.

Und wieder hat sich gezeigt, dass sich eine enge und gute Zusammenarbeit für beide Unternehmen bezahlt macht um weiterhin den Standort Deutschland zu festigen. (dj)

productronica, A2.267

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)