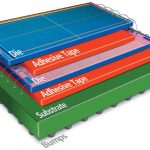

Gestapelte Dies sind der Schlüssel zu höchster Funktionsdichte mit unterschiedlichen Technologien. Allerdings wird es immer schwieriger, die extrem dünnen Dies mit herkömmlichen Klebepasten zu assemblieren: Diese versagen vor allem bei gewelltem Material und können seitlich austreten mit der Folge, dass die Oberfläche damit benetzt wird. Abhilfe bietet die Montage mit Klebefolie, die eine vollständige Flächenabdeckung gewährleistet und über eine Bandzufuhr mit Schneidevorrichtung in den Prozess eingeschleust wird.

Manfred Glantschnig, Datacon Technology, Radfeld

Besonders vorteilhaft lässt sich diese Option mit Die-Bondern realisieren, die über eine zusätzliche, unabhängige Dispenser-Achse verfügen. Dann laufen die Platzierung der Folie auf dem Substrat und das Bonden der Dies parallel ab, was den Durchsatz nachhaltig steigert und die Wirtschaftlichkeit erhöht.

3D-Integration

Für jeden, der sich eine 16-GByte-XD-Karte in Fingernagelgröße im Laden an der Ecke kauft, wird offensichtlich, dass die Speicherkapazität der Flash-Karten dauernd steigt, während sie selber immer kleiner werden. Möglich wird dies durch innovative Technologieansätze, wie MCMs, Handhabung dünner Dies, Stapeln dieser Dies und Flip-Chip-Montage, um nur einige zu nennen. Starker Durchsatz und hohe Ausbeute in der Fertigung tragen dazu bei, die Kosten niedrig zu halten.

Die vorteilhafte Kombination dieser Technologien reicht aber weit über die enge Kopplung von Silizium zu Silizium-Technik hinaus: Sie ermöglicht erst einen Technologie-Mix aus MEMS (z. B. für Sensorfunktionen), CMOS-Prozessoren zur Signalverarbeitung und Sende-/Empfangsschaltungen zur drahtlosen UHF-Anbindung an benachbarte Netzwerkstrukturen. Besonders der Stapelaufbau von Subsystemen unterschiedlicher Technologie führt zur höchsten Integrationsdichte des Gesamtsystems.

Trotz der unbestreitbaren Vorzüge des Stapelns von Dies wird es immer kritischer, deren extrem dünne Funktionsschichten mit herkömmlichen Klebepasten zu assemblieren: Mit abnehmender Dicke neigen sie zu Verspannungen, die sich in einer gewissen Welligkeit des Dies auswirken. Dazu kommt noch, dass das Verhältnis von Gehäusegröße zur Die-Größe immer kleiner wird und die Bond-Pads damit eng anliegen. Bei der Montage mit Klebepaste kann das pastose Material durch die Welligkeit stellenweise am Rand austreten und unter Umständen die Oberflächen benetzen, die für eine Kontaktierung vorgesehen sind. In diesem Fall kann es nicht weiterverwendet werden, was im Endeffekt die Ausbeute schmälert.

Stapeln mit Folie

Eine der Lösungsmöglichkeiten kann darin bestehen, statt der frei verformbaren Paste eine haftende Folie zur Montage zu verwenden. Eine Folie ist wesentlich formstabiler und lässt sich in beliebiger Form und Größe zuschneiden. Damit kann sie die Fläche unterhalb des Dies zu 100 % ausfüllen, wobei sichergestellt ist, dass die Bond-Pads frei bleiben. Ein beim Pastenauftrag notwendiges Fein- tuning zur Verhinderung des seitlichen Austretens entfällt, was die Prozesssicherheit wesentlich steigert. Abgesehen von diesen Montagevorteilen bieten Folien wegen ihrer definierten, gleich bleibenden Stärke auch besser reproduzierbare Hochfrequenzeigenschaften gegenüber Klebepasten. Dies wirkt sich insbesondere vorteilhaft auf die Parameter von UHF-Schaltungen aus, wie Streifenleitern, Filtern und Antennenstrukturen. Schließlich gewinnen hochzuverlässige, kontaktlos arbeitende Komponenten zunehmend an Bedeutung, wie Zugangskontrolle und Warenwirtschaft. Hier werden sehr dünne (unter 300 µm) Karten, Anhänger und Etiketten verlangt, die billig und zuverlässig sind, sich mit ihrer Robustheit aber auch unter harten Einsatzbedingungen bewähren.

Stressfreie Klebefolienanwendung

Extradünne Dies lassen sich mit Klebefolien auf sehr unterschiedliche Art und Weise montieren: So ist die Laminierung des Wafers vor dem Zersägen und Montieren weit verbreitet. Allerdings ist dieses Vorgehen nicht ohne Risiko, da der Wafer durch die zusätzlichen Prozessschritte stärker gestresst wird. Außerdem liegt die Ausbeute eines Wafers unter 100 %, so dass jedes schlechte, aber dennoch beklebtes Die eine direkte Verschwendung von Folienmaterial und Geld bedeutet.

Wesentlich stressfreier funktioniert die zweite Möglichkeit, bei der eine passend zugeschnittene Klebefolie individuell auf das Substrat oder auf ein vorher eventuell schon gebondetes Die platziert wird. Die dafür erforderliche Kombination aus Bandzufuhr und Schneidevorrichtung lässt sich vor allem leichter in die Infrastruktur gegenwärtiger Assemblierungsverfahren integrieren.

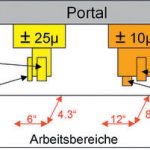

Klebefolien für die Montage dünner Dies gibt es in handlichen Größen in einer Breite von 2 mm bis 20 mm und einer Stärke von 20 µm bis 150 µm, die sich damit auch für kleinste Komponenten eignen. Die Schneidevorrichtung trennt vom Rollenmaterial ein passendes Stück ab und stellt es an der Übergabeposition des Feeders bereit. Von dort übernimmt es ein Pick&Place-Tool und legt es an der gewünschten Bond-Position ab. Hier ist eine Platzierungsgenauigkeit des Folienstücks von 25 µm bei 3 s innerhalb einer Winkelabweichung von 0,5 ° bei 3 s gefordert. Oft werden beide Montageverfahren – mit Klebepaste und mit Klebefolie – gefordert: Aus diesem Grunde lässt sich beispielsweise der Multi-Chip Die-Bonder 2200 evo von Datacon mit einer integrierten Klebebandzufuhr mit Schneidevorrichtung und einer Dispenser-Einheit ausrüsten: Eine optimale Lösung auch für anspruchsvolle Assemblierungsaufgaben, die sich durch höchste Flexibilität, Ausbeute und Durchsatz sowie niedrigste Kosten auszeichnet – und das alles in nur einem Modul.

Wenn das Stück Klebefolie an der Bond-Position des Substrats oder eines montierten unteren Dies platziert wurde, nimmt der Bond-Kopf das nächste Die und platziert es auf der vorbereiteten Position. Damit die Folie ihre maximale Klebekraft erreicht, ist die Zufuhr von Wärme notwendig. Beim Multi-Chip Die-Bonder 2200 evo erfüllt eine geheizte Bond-Basis mit Temperaturen zwischen 90 und 150 °C diese Forderung.

Ein Fertigungsmodul für anspruchsvolle Technologie

Für die Fertigung von Systemen in einem Gehäuse, die sich aus gestapelten Dies aufbauen, wird eigentlich eine Multimodul-Fertigungslinie benötigt, die aus Die-Platzierungseinheit, Flip-Chip-Vorrichtung, Zufuhr- und Schneidemodul für das Klebeband und einer geheizten Bond-Basis aufgebaut werden könnte. Eine derartige Zusammenstellung dürfte allerdings einige Reinraumflächen benötigen und wegen unterschiedlicher Schnittstellen mit niedriger Ausbeute und schwachem Durchsatz zu kämpfen haben.

Eine integrierte Lösung mit aufeinander abgestimmten Funktionsbausteinen verspricht hier die sichere und ökonomische Beherrschung der anspruchsvollen Fertigungsaufgabe: Der mit einem Doppelkopf ausgestattete Multi-Chip Die-Bonder 2200 evo verfügt über zwei unabhängig voneinander arbeitende Bearbeitungsachsen: ein Hauptachsensystem zum Bonden und ein zusätzliches Dispenser-Achsensystem, eine geheizte Bond-Basis, eine integrierte Klebebandzufuhr mit Schneidevorrichtung, Wafer-Mapping und Substrat-Mapping sowie eine zuverlässigen Handhabung dünner Dies. Das Ganze arbeitet dann mit einer Genauigkeit von 25 µm bei 3 s und höchstem Durchsatz. Wenn die Klebebandzufuhr mit Schneidevorrichtung in die zusätzliche Dispenser-Achse integriert wird, dann resultiert daraus ein Parallelablauf von Folienauflage und Die-Platzierung in einem Modul: Während die integrierte Dispenser-Achse damit beschäftigt ist, die Folie auf dem Substrat zu platzieren, bondet die Hauptachse gleichzeitig das Die auf die vorher vorbereitete Bond-Position. Dieser Ablauf erhöht den Durchsatz ganz beträchtlich. Natürlich ist weiterhin auch Flip-Chip-Montage möglich, ohne dass dafür eine Änderung der Maschinenkonfiguration erforderlich ist. Eine optional verfügbare geheizte Bond-Basis und der temperaturgeführte Bond-Kopf tragen ebenfalls zur Erreichung optimaler Prozessergebnisse bei.

Alternativ lassen sich Bandzufuhr und Schneidevorrichtung auch der Hauptachse zuordnen. Damit entfällt allerdings die parallele Bearbeitung von Klebefilmauftrag und Die-Platzierung.

Fazit

Welche Anforderungen auch immer an eine Ausrüstung hoher Leistung für gestapelte Dies gestellt werden: Die 2200 evo mit ihrer integrierten Bandzufuhr und Schneidevorrichtung bietet viele Möglichkeiten optimaler Fertigungsergebnisse mit niedrigsten Gesamtkosten.

EPP 465

Unsere Webinar-Empfehlung

10.10.22 | 10:00 Uhr | Conformal Coating ist ein wichtiges Verfahren, um elektronische Baugruppen vor dem vorzeitigen Ausfall zu schützen. Damit bekommt der Beschichtungsprozess eine immer höhere Bedeutung. Dabei ist die Auftragsstärke ein wichtiges Qualitätskriterium. Nur eine…

Teilen: