Elektronische Baugruppen, die mit modernen Fertigungstechnologien hergestellt werden, lassen sich durch die zunehmende Miniaturisierung mit normalen elektrischen Prüfverfahren nur eingeschränkt und mit hohem Aufwand prüfen. Um die Qualitätsanforderungen erfüllen zu können, sind oft die Kombination mehrerer Prüfverfahren notwendig. Gerade bei der Serienfertigung von elektrischen Baugruppen ist es wünschenswert, die Herstellungs- und Prüfprozesse zu optimieren.

Obwohl Baugruppen mit hoher Qualität gefertigt werden, lassen sich Defekte nie völlig ausschließen. Die Boards müssen geprüft, und auf wirtschaftliche Weise repariert werden, wie auch Feldrückläufer geprüft und repariert werden müssen können. Abhängig von der Stückzahl und der Komplexität der Baugruppen wählt man Prüfmethoden unter Kosten-Nutzen-Gesichtspunkten aus. Da bei hochintegrierten Baugruppen – ohne optimale Prüfung – Test und Folgekosten bis zu 50% der Gesamtkosten erreichen können, ist eine sorgfältige Auswahl unerlässlich. Komplexe Baugruppen müssen auch in kleinen Stückzahlen bzw. als Vorserien mit geringen Vorlaufzeiten kostengünstig getestet werden. Solche Baugruppen erfordern hohe Initialkosten für Prüfprogramme und Adapter, diese belasten bei kleinen Stückzahlen jedes Prüfobjekt überproportional. Zudem sind Vorlaufzeiten für die Adaption von sechs Wochen und mehr keine Seltenheit. Doch gerade diese Baugruppen sind, insbesondere bei kleinen Stückzahlen, kaum fehlerfrei herzustellen.

Mit dieser Problematik sind fast alle Hersteller komplexer Baugruppen konfrontiert. Bei größeren Serien rechnen sich zwar aufwändige Prüfeinrichtungen wie In-Circuit-Test (ICT), Teil- oder Funktionstest mit Nadeladapter, jedoch stehen diese bei Vorserien noch nicht zur Verfügung. Einerseits sind dafür die Vorlaufzeiten zu lang, andererseits ergeben sich aufgrund der Erfahrungen mit der Vorserie oft noch Board-Änderungen, die dazu führen, dass ein Adapter neu gebaut oder geändert werden muss. Bei solchen Bedingungen können Prüfeinrichtungen wie z.B. AOI und Flying-Probe eingesetzt werden, diese sind in der Regel ohne hohe Einmalkosten sofort einsetzbar.

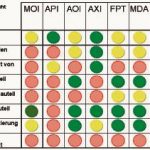

Bei der Auswahl der Prüfstrategie muss beachtet werden, das jede einzelne ihre Vorzüge und Nachteile hat. Das Ziel muss sein, diese spezielle Eigenschaften der Testverfahren aufzuzeigen, und durch Kombination miteinander die Nachteile schließlich auf ein Minimum zu reduzieren. Die Produktion elektronischer Baugruppen ist ein, in verschiedenen Schritten unterteilter, komplexer Prozess. Zahlreiche Parameter beeinflussen die jeweiligen Prozessschritte. Im wesentlichen sind es aber die Bereiche Lieferung, Bestückung sowie der Lötprozess. Die Darstellung in Bild 1 gibt eine Übersicht zu einigen typischen Fehlern nd die Abdeckung der einzelnen Prüftechnologien.

In-Circuit-Test (ICT)

Beim passiven, analogen ICT werden ohne angeschaltete Stromversorgung die Impedanzen der Knoten geprüft. Mit dieser Methode kann ein Großteil der typischen Fertigungsfehler gefunden werden. Der Prüfablauf besteht aus dem Kontaktierungstest aller Prüfnadeln des Adapters zum Board, einem Kurzschlusstest (jeder Knoten gegen jeden anderen) sowie dem Test aller passiven Bauelemente (Bild 2).

Der aktive ICT wird dem passiven nachgeschaltet, um sowohl die wesentlichen Funktionen der Bauteile, als auch korrekte Bestückung und die Lötstellen abzuprüfen. Er bringt insbesondere für digitale ICs eine deutliche Erhöhung der Fehlerabdeckung. Zusätzlich können Teilfunktionstests von Schaltungsbereichen (Cluster) oder auch Gesamtfunktionstest durchgeführt werden. Leistungsfähige Prüfsysteme ermöglichen eine weitgehend automatische Generierung der Prüfprogramme und Adapterverdrahtungsunterlagen. Der Prüfablauf sieht folgendermaßen aus: Kontaktierungstest, Kurzschlusstest, Test aller passiven Bauelemente ohne Versorgungsspannung sowie Test aller aktiven Bauteile mit Versorgungsspannung.

Flying-Prober (FPT)

Der Flying-Prober stellt eine wichtige Alternative, die aufgrund ihrer geringen Initialkosten besonders bei Kleinserien, Prototypen, Reparaturrückläufer und Vorserien häufig eingesetzt wird. Er zeichnet sich daneben durch die Charakteristiken aus, dass man relativ hohe Testzeiten bekommt. Der Open-Test ist problematisch und der Shorttest muss auf benachbarte Lötstellen optimiert werden. Außerdem gibt es Schaltungsbereiche, die elektrisch nicht kontaktierbar sind.

Funktionsprüfung (FKT)

In der „klassischen“ automatischen Funktionsprüfung werden Boards über ihre Schnittstellen bzw. Steckverbindungen kontrolliert. Das Prüfprogramm konzentriert sich auf die definierten Funktionen. Der Test zeichnet sich aus durch ordentliche Fehlerdiagnose bei geschickter Programmierung, durch Simulation vereinfachte Diagnose, einen Fehler-Katalog sowie messbare Fehlerabdeckung.

Scan-Testverfahren

Bekannte Verfahren sind Boundary-Scan (BS) sowie die Nandtree-Methode; beide beschränken sich auf digitale Schaltungen. In der Praxis hat sich BS sehr bewährt, und wird insbesondere mit komplexen Bauelementen und Advanced-Packages in Verbindung mit dem ICT genutzt, um deren verdeckte Lotverbindungen zu verifizieren, ohne dafür aufwändige ICT-Modelle entwickeln zu müssen. Durch die Nutzung der BS-Funktionen einzelner ICs können die Vorteile dieser Technik selbst für komplette Boards genutzt werden. Im Idealfall sind praktisch alle digitalen Bausteine eines Boards BS-fähig. Die Merkmale dieser Technik: Nutzung der BS-Zellen als Silicon-Nails, Zugriff auf Schaltungsknoten ohne direkte Kontaktierung sowie Verbindungstest der ICs. Bereits einzelne BS-fähige ICs erlauben eine Optimierung der Prüfbarkeit

Automatische Optische Inspektion (AOI)

Mit mehreren vertikal angeordneten CCD-Kameras werden Bildausschnitte der zu prüfenden Baugruppe aufgenommen. Der Funktionsumfang der klassischen AOI umfasst folgende Leistungen:

- Anwesenheit, Position und Versatz aller Bauteile

- Polarität von Elkos, Dioden und Ics

- Lötstellenprüfung an allen Bauteilen (SMD und THT)

- Kurzschlusstest (Lötbrücken)

- Koplanarität und Bauteilhöhenmessung (Lasermessung)

- Bauteile – Schrifterkennung

- Erstmusterprüfung.

Die Kameras verfügen über unterschiedliche Auflösungen, so dass in Verbindung mit hohen Durchfahrtshöhen sowohl sehr kleine, als auch sehr große oder hohe Bauteile geprüft werden können. Die Erkennung der Bauteile erfolgt mit Hilfe von standardisierten Prüfroutinen, die nach bestimmten Merkmalen suchen, wodurch die Anwesenheit, die genaue Einbaulage und die Polarität von Bauteilen kontrolliert werden können. Durch eine ergänzende Lagekorrektur mit Hilfe lokaler Passer-Marken, ist eine Feinpositionierung der Prüffenster und damit zuverlässige Messungen garantiert. Diese Maßnahmen ermöglichen eine leistungsfähige Lötstellenkontrolle an allen Bauteilen (SMD und THT) einschließlich einem Kurzschlusstest zwischen benachbarten Bauteilanschlüssen.

Röntgeninspektion (AXI)

Systeme zur Stichprobenprüfung und für den Produktionstest, die sich im Wesentlichen in der Handhabung und Testgeschwindigkeit unterscheiden. Die sogenannten 2D Verfahren mischen sich die Bildinhalte beidseitig bestückter Leiterplatten, hier kann nur schwer eine automatische Auswertung erfolgen. Die sogenannten 3D-Systeme haben meist Schwierigkeiten mit der erforderlichen Taktrate und der automatischen Bildauswertung, und sind für die Mehrzahl der Elektronikhersteller nicht wirtschaftlich

Kombination der Prüfverfahren

Eine Problematik für fast alle Hersteller hochintegrierter Baugruppen ist es, dass sich zwar bei größeren Serien die aufwändige Fertigungstesteinrichtungen (In-Circuit-Test/Teil–Funktionstest mit Nadeladapter) rechnen, aber diese gerade bei Vorserien noch nicht zur Verfügung stehen (Vorlaufzeiten zu groß und Änderungen der Prüflinge). Die Herausforderung ist durch geschickte Verknüpfung der unterschiedlichen Testmethoden ( Testability – Anforderungen) zunächst nicht testbare Baugruppen, testbar zu machen. Voraussetzung dafür sind Kreativität und Kenntnisse dessen, was technisch möglich ist, sowohl in der Entwicklung als auch im Bereich der Test und Kontaktierungsverfahren.

Nur eine frühzeitige Planung der Funktionalität, Produktionstauglichkeit und Testbarkeit sichert eine wirtschaftliche Serienfertigung eines qualitativ hochwertigen Produktes.

Wenn bei kleinen Stückzahlen die Aufwendungen im wirtschaftlich vertretbaren Rahmen bleiben sollen, müssen intelligente Prüfkonzepte mit der Nutzung bekannter Methoden (Kombination der Prüfverfahren) eingesetzt werden. In der Praxis sind häufig gewählte Kombinationen:

AOI (automatische optische Inspektion ) und Flying Prober, wo sich Produktionsfehler schnell und kostengünstig finden lassen, besonders bei Vor- und Kleinserien.

AOI (Automatische Optische Inspektion) und Röntgeninspektion in einer Linie bieten Aufgabenteilung, indem das Röntgensystem Lötstellen an Ball-Grid-Arrays- und PLCC-Gehäusen und das AOI-System alle sichtbaren Kriterien wie Bestückung und Lötung prüft, dadurch kann eine Erhöhung des Durchsatzes realisiert werden.

AOI (Automatische Optische Inspektion) und FKT in Kombination, ist eine sehr häufig praktizierte Methode die aufgrund der Prüftiefe häufig als ausreichend beschrieben wird.

ICT und FKT in Kombination, ist eine sehr häufig praktizierte Methode die oft auch auf einer Prüf- einrichtung ausgeführt wird. Die Prüftiefe ist sehr hoch. Lediglich die Verarbeitungsqualität wie z.B. Versätze und Lötstellen können hier nicht geprüft werden.

Teilfunktionstest unter Einbeziehung von Boundary-Scan und Betriebssystemelementen können als Build-in-Test Möglichkeiten genutzt werden, dieses muss jedoch in der Entwicklungsphase definiert werden.

Eine besondere Herausforderung bilden zu der Auswahl und der Kombination der klassischen Prüfmethoden die Integration in den Produktionsprozess. Im Normalfall ist die Produktionsumge-bung ja schon vorhanden, und die Prüfmittel müssen sinnvoll eingebunden werden, hier sollte die Frage nach Inlineintegration oder Stand-aloneBetrieb frühzeitig beantwortet werden. Das Reparaturplatzkonzept mit der Darstellung und Archivierung der Ergebnis- und Reparaturdaten zur Prozesskontrolle muss für die oft geforderte Rückverfolgbarkeit ausgelegt sein. Hierfür sollte auf eine Statistik, die wertvolle Parameter liefert, nicht verzichtet werden. Die Daten müssen für dir Prozessoptimierung als auch für die Pflege bzw. Optimierung der Programme der Prüfmittel verwendet werden können (Bild 4).

Insbesondere Fertigungsdienstleister sowie Hersteller mit kleineren und mittleren Stückzahlen betrachten bei der Auswahl der Prüftechnologien nicht nur die Anschaffungskosten, sondern legen besonderen Wert auf einen zeitoptimierten Produktwechsel, Programmierfreundlichkeit und wirtschaftlichen Betrieb. Ein weiterer Punkt ist die flexible Konfigurationsmöglichkeiten in der Zukunft. Die Anforderungen in der Praxis unterliegen den Entwicklungen und Technologien am Halbleitermarkt, eine Miniaturisierung der Gehäusetypen und Bauteilegrößen findet statt. Gerade hier ist es besonders wichtig, Prüftechnologien und Testsysteme so auszuwählen, dass diese auch im nachhinein den Anforderungen angepasst werden können.

Fazit

Die Kombination der unterschiedlichen Prüftechnologien ergibt Prüfkonzepte, die eine hohe Prüftiefe aufweisen können. Zusätzlich zu den Prüfmethoden, die unter Kosten-Nutzen-Gesichtspunkten ausgewählt werden sollten, sind auch Punkte wie zum Beispiel die Wirtschaftlichkeitsbetrachtung unter Berücksichtung der zu erreichenden Zeitersparnis und dem damit verbundenen Kostenvorteil sowie der Verbesserung der Fertigungsqualität, zu bedenken. Auch ein übergeordnetes Reparaturkonzept wird immer wichtiger. Die einheitliche Fehlerverarbeitung und die statistische Auswertung sind Stellgrößen für den Fertigungsprozess. Sie können einen positiven Einfluss auf den Regelkreis nehmen, und führen so zu einer Verbesserung der Fertigungsqualität.

SMT, Stand 7-621

EPP 500

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)