SMD-Baugruppenproduzenten sehen sich durch neue Substratgenerationen zunehmenden Herausforderungen gegenüber. Getrieben durch Kundenforderungen nach den stets optimalen Produktionsmethoden setzen sich diese neuen Substrate mehr und mehr auch im Massenmarkt durch – und das bei hoher Vielfalt: von vorvereinzelten Nutzenleiterplatten bis zur kontinuierlichen Folienverarbeitung. David Foggie zeigt die Handlingstechnologien und Prozesse auf, die DEK implementiert hat, um seinen Plattform-Kunden zu helfen, die neuen Herausforderungen zu meistern.

David Foggie, DEK, Weymouth (UK)

Beim Pre-Placement-Materialauftrag ist die Herausforderung der neuen Substrat-Technologien ebenso im Prozessbereich des optimalen Handlings angesiedelt wie im Bereich des eigentlichen Schablonendrucks oder der Strukturierung. Neben all den zusätzlichen Überlegungen, die diese neuen Materialien erfordern, sind OEMs und EMS-Provider gleichermaßen gezwungen, dabei Durchsatz, Produktivität und Ausbeute wenigstens zu erhalten. Diese Kennzahlen gar zu verbessern ist dabei natürlich mit im Fokus.

Wir haben die beiden extremen Anforderungsrichtungen beim Einsatz neuer Substrate erkannt und mussten Lösungen finden, beiden gerecht zu werden, ohne den Schablonendrucker kundenspezifisch auszulegen. Gerade in den westlichen Ländern gibt es nur wenige Anwender mit Hightech-Produktionsumgebungen, die bei der zu beherrschenden, hohen Produktvielfalt bereit sind, in Equipment zu investieren, das auf ganz spezielle Prozesse ausgelegt ist. Die Flexibilität ist und bleibt der Schlüsselfaktor zum Erfolg. Die Möglichkeit, jede Maschine in jeder Produktionslinie einzusetzen, genießt hohe Priorität. Schablonendrucker bilden hier keine Ausnahme.

Vorvereinzelte Schaltungsträger

Den einen Extremwert der Bandbreite bilden die vorvereinzelten Schaltungsträger. Die Position des Vereinzelns von Schaltungsträgern innerhalb der Prozesskette hat sich gravierend verändert. Ursprünglich als Backend-Prozess nach dem Drucken, Bestücken und Löten angesiedelt, wird der Prozess mehr und mehr nach vorne verlagert. Die Gesamtnutzen werden jetzt schon zerteilt, bevor sie in den Drucker gelangen. So haben wir es nicht mehr mit einem Gesamtnutzen zu tun, der aus vielen, regelmäßig angeordneten, kleinen Leiterplatten besteht: Wir haben es mit diesen kleinen Leiterplatten selbst zu tun! So will es der Kunde. Es ist jedoch einfach nicht sinnvoll, zu versuchen, einen akzeptablen Durchsatz zu erreichen, indem man jeweils nur eine kleine Leiterplatte bearbeitet: laden – drucken – entladen. Auch nicht bei nur vier Sekunden Zykluszeit der schnellsten, derzeit verfügbaren Drucker! Die optimale Lösung ist vielmehr, die vorvereinzelten Schaltungen im Drucker als Nutzen zu emulieren, und so mehrere Schaltungsträger gleichzeitig zu bedrucken.

DEKs Lösung heißt VPT – Virtual Panel Tooling (Virtuelle Nutzenbearbeitung). Im ersten Schritt wird ein Träger verwendet, der die erforderliche Anzahl einzelner Schaltungsträger in einer Matrix-Anordnung bereithält. Seine Gesamtgröße kann optimal an die Druckfläche des Druckers angepasst werden. Die Herausforderung besteht darin, die Vielzahl der Schaltungsträger schnell, in nur einem Schritt auszurichten. Gleichzeitig muss ein schneller Produktwechsel gewährleistet werden.

VPT besteht aus zwei Komponenten: Das Unterteil ist fest mit dem Drucker verbunden und ermöglicht die präzise Ausrichtung. Das Oberteil ist abnehmbar und enthält eine Matrix von Zentrierstiften. Dieser Teil ist spezifisch für Typ, Größe und Anzahl der vereinzelten Schaltungsträger, die in einem Durchgang bedruckt werden. Er kann einfach vom Basisteil abgehoben und ausgewechselt werden. Die Ausrichtung ist ein entscheidender Prozessschritt. Pro Schaltungsträger sind vier VPT-Zentrierstifte vorgesehen: je ein Paar an gegenüberliegenden Ecken jedes Substrats. Das obere Ende der Stifte ist konisch geformt, um bestimmte Maßtoleranzen der Substratkanten zuzulassen. Im Endeffekt gleitet das Substrat so weit wie möglich zwischen den Stiften hinab. Die Koplanarität spielt in diesem Schritt keine Rolle: In der nächsten Prozessphase wird eine Unterdruckeinheit aktiviert, mit deren Hilfe die Substrate aus der Zentrierungsaufnahme herausgehoben und auf ein gemeinsames Niveau mit dem Unterstützungsrahmen gebracht werden. Die Stifte werden also nur zur Zentrierung benötigt, nicht jedoch als Unterstützung während des Druckzyklus. Nach dem Druckvorgang wird der Ablauf umgekehrt: Die Substrate werden in den Träger zurückgelegt und aus dem Drucker herausgefahren.

Einer der kritischen Faktoren beim Ausrichtprozess ist die Genauigkeit der Pads, die für die Ausrichtung der Substrate verwendet werden. Falls die Pads im Leiterplattendesign nicht mittig sind, wird die Ausrichtung nicht optimal sein. Das erfordert einige Aufmerksamkeit bei der Erstellung des Leiterplattenlayouts.

Rolle-zu-Rolle-Verarbeitung

Den anderen Extremwert der Bandbreite bildet die kontinuierliche Verarbeitung flexibler Substrate, die sich steigender Beliebtheit erfreut. Hier liegt die Lösung in der Verarbeitung von Rolle zu Rolle. Anstelle zahlreicher winziger Leiterplatten hat man es hier mit einer langen Rolle flexiblen Materials zu tun: typischerweise bis zu 150 m lang und bis zu 500 mm breit. Hierbei liegt die Herausforderung darin, unterschiedliche Dicken flexiblen Materials ohne Materialdehnung oder Verwindung zu verarbeiten. Um den kontinuierlichen Bestückungsprozess zu optimieren, ist es wünschenswert, die Fläche zwischen einzelnen Schaltungen (Substratabfall) zu minimieren. Häufig wird die Substrat-Rollenware eingesetzt, um den Gesamtdurchsatz zu verbessern. Anwendungsbereiche sind meist Flexleiterplatten wie z. B. Instrumententafeln im Automotive-Bereich, Handy-Produktionen und Laptops. Die Einzelschaltungsträger werden üblicherweise in einem Backend-Prozess vereinzelt. In einigen Fällen wird die Substratverarbeitung als Rollenware sogar direkt vom Produkt her vorgegeben: Anwendungen wie etwa Lichtschlangen oder Beleuchtungssysteme für Zwischengänge oder Not-Ausgänge bei Verkehrsflugzeugen. Hier ist das Endprodukt selbst lang und flexibel – also muss es auch die Schaltung sein.

Auch für die Rolle-zu-Rolle-Anwendung hat man im Unternehmen die Lösung auf Basis der Standard-Druckerplattform gefunden. Im Gegensatz zu den klassischen Methoden, die Leiterplatten in den Druckbereich einzufahren und abzuführen, werden bei der Rolle-zu-Rolle-Anwendung drei Vakuum-Auflagen sowie ein Klemmsystem eingesetzt. Die Substrataufnahme und die Vakuumunterstützung der mittleren Zone sind spezifisch für das flexible Substrat. Der Klemmmechanismus ist Standard-over-the-top-Klemmung. Er sorgt automatisch für eine gute Führung der Substratrolle und verhindert so, dass sie bei ihrem Weg durch den Drucker die vorgesehene Transportbahn verlässt. Ein Satz bewegter Klemmen fährt in X-Richtung in die Maschine ein, greift das Substrat an seinen Kanten und zieht es um eine Nutzenlänge weiter durch die Maschine. Eine dritte, fest angeordnete Klemme sichert dann das Substrat an seiner Arbeitsposition. Gleichzeitig sorgt Vakuum neben dem Substrat dafür, dass während der Bewegungsphase über die ganze Breite verteilt die gleiche Krafteinwirkung auf das Substrat herrscht. Mögliche Verdrillungstendenzen, die durch die ursprüngliche Zugkraft hervorgerufen werden, sind so eliminiert.

Eine Schlüsselrolle bei der Rolle-zu-Rolle-Lösung spielt das „Backoff“-System. Es ermöglicht, dass das Substrat um 20 bis 40 mm wieder in den Drucker zurücktransportiert wird. Dadurch entsteht ein Durchhängen des Materials auf der Seite der ablaufenden Rolle. So kann der Tisch von unten an die Schablone angehoben werden, ohne das Substratmaterial zu dehnen. Außerdem kann dadurch das Material an der abgerundeten Kante des Tisches anliegen, wodurch es Abstand zur Schablone gewinnt und so ein Verschmieren des frischen Drucks verhindert wird.

Es gibt eine ganze Reihe an Betrachtungen zur effizienten Ausnutzung kontinuierlicher Substrate. Der Step-&-Repeat Druckprozess kann Ausrichtungsaspekte in das Zentrum der Aufmerksamkeit rücken – oft genug tut er das auch. Die Lösung ist einfach: Jedes Druckbild wird nach der Einfahrt in den Druckbereich gegen die Fiducialmarken ausgerichtet. Die Lücke zwischen einzelnen Druckmustern kann sehr klein sein: bis herab zu 1 mm. Aktuelle Rolle-zu-Rolle-Anwendungen nutzen eine Druckbildgröße von 280 x 280 mm. Die Flexibilitätsanforderungen des Marktes sind die treibende Kraft, die verfügbare Druckfläche im Rahmen der Drucker-Aufstellfläche weiter zu maximieren.

Doppelspur

Einer der Vorteile einer Doppelspur-Linie gegenüber einer konventionellen Linie ist, dass sich der Ausstoß verdoppelt. Bei der Doppelspur-Konfiguration werden zwei Drucker eingesetzt: Der Drucker am Anfang der Linie ist eine Standard-Maschine. Der Druckbereich befindet sich an der Vorderseite. Der zweite Drucker hat die gleichen Plattform-Spezifikationen. Zusätzlich verfügt er über eine „Pass-Through“-Spur in der vorderen Position und einen zweiten Satz Transportschienen, der den hinteren Druckbereich bedient. Dadurch können die beiden äußerlich gleichen Maschinen inline arbeiten. Einige Hersteller nutzen ein gestaffeltes Maschinenlayout, bei dem eine Maschine zurückgesetzt ist, um die andere zu versorgen. Das erhöht jedoch die Linienbreite um mehr als den Maschinenversatz: Es muss dafür gesorgt werden, dass die vordere Spur mit Leiterplatten versorgt wird, ohne die hintere Spur zu beeinträchtigen. Hier wird Produktionsfläche verschwendet und es entstehen zusätzliche Kosten für das Transportsystem.

Die wesentliche Herausforderung für Betreiber von Doppelspur-Linien ist es, bei einer effektiven Lösung die Flexibilität des Equipments zu erhalten. Die Natur der Plattform-Philosophie liefert diese Flexiblität auf der Maschinenebene. Dabei aber alle Doppelspur-Linienspezifikationen auf dem Markt „unter einen Hut“ zu bringen, ist eine andere Geschichte. Der Doppelspur-Drucker, also der zweite Drucker in der Linie, enthält vier Transportschienen. Die Leiterplatten des ersten Druckers werden über die Schienen 1 und 2 übernommen und an die Folgemaschinen der Linie weitergereicht. Die Schiene 1 ist dabei fix an der Front der Maschine eingestellt; die Position der Schiene 2 wird automatisch an die Breite der Leiterplatten angepasst. Zu bedruckende Leiterplatten gelangen über die Schienen 3 und 4 in den Drucker. Die Herausforderung ist nun, dass die Schiene 3 (also die vordere Schiene für den Druckprozess) fixiert, und andererseits in Abhängigkeit von der Position der Schiene 2 einstellbar sein muss. Diese wiederum wird eingestellt auf die Breite der durchzuschleusenden Leiterplatten. Die Schiene 4 ist, vergleichbar der Schiene 2, automatisch auf die Breite der Leiterplatte einstellbar. Die Schiene 3 muss also in Bezug auf Schiene 1 einstellbar sein, um an die Doppelspur-Abstandskonfiguration jedes Kunden angepasst zu werden.

Warum das so kompliziert sein muss, wird am besten veranschaulicht, wenn man sich die Konfiguration der Bestücksysteme vor Augen hält, die typischerweise dem Druckprozess folgen: Fuji-Bestückmaschinen haben alle Feeder an der Vorderseite. Der Bestückprozess für Fuji wird also dann optimal unterstützt, wenn sich beide Spuren so nahe wie möglich an der Vorderseite des Druckers befinden und damit die Verfahrwege der Bestückköpfe minimiert werden. Umgekehrt haben Siemens-Bestückmaschinen ihre Feeder auf beiden Seiten – vorne und hinten. Deren Konfiguration wird also am besten unterstützt, wenn die beiden Spuren weit voneinander entfernt sind. Die vordere Feederbank versorgt die vordere Spur mit Bauelementen; die hintere Feederbank versorgt die hintere Spur. Schwierig wird es, wenn sich beide Spuren berühren. Das Abstandsmaß zwischen Schiene 2 und Schiene 3 ist „freier Raum“: die Lücke zwischen den Spuren. Die Minimum-Spezifikation für dieses Abstandsmaß ist bei den Herstellern der Bestückmaschinen unterschiedlich. Und: es kann sehr klein sein. Einige beanspruchen 50 mm: ein angemessener Wert, um darin Pneumatikschläuche, Elektrik sowie Leiterplattenklemmungen und Transportsysteme für zwei Spuren unterzubringen. Andere spezifizieren 35 mm, und das ist eine mechanische Herausforderung! DEK ist es gelungen, auch diese Spezifikation zu bedienen und dabei, dank des Plattform-Ansatzes, die vollständige Flexibilität von Spur- und Leiterplattenbreite zu erhalten.

Flexible Folien

Neben den konventionellen Flexleiterplatten werden durch die Verwendung flexibler Folien als Schaltungsträger weitere Anwendungen wie z. B. Biosensoren erschlossen. Oft werden hier leitfähige Karbondruck-Farben auf sehr dünne Substrate wie Plastikkarten, Laminate und Polymere gedruckt. Substratstärken liegen hier bei typisch 300 µm. Vereinzelt werden auch Stärken von nur noch 50 µm erreicht.

Hier liegt die Herausforderung in der Unterstützung der Folien während des Druckens. Die traditionelle Methode, das Substrat an den Längsseiten auf Transportbändern aufliegen zu lassen, schlägt hier fehl. Fehlt die Mittenunterstützung bei diesen dünnen und extrem leichten Substraten, kann sich das Material vom Druckkopf wegbiegen oder äußerstenfalls sogar in das Maschinenbett gedrückt werden.

Die Lösung ist hier, einige zusätzliche Transportbänder über die Breite des Substrats verteilt anzuordnen, um eine bessere Unterstützung zu gewährleisten. Typischerweise werden zwei oder drei zusätzliche Bänder zwischen den Transportbändern an den Längskanten der Folien eingesetzt. In der Mitte sorgt ein Unterdruck-&-Luftlager-Tisch für beste Fixierung bzw. Freigabe des Substrats. Zunächst wird Luft im Luftlager-Tisch angeblasen, so dass das Substrat in seine Sollposition schweben kann. Anschließend wird es durch Unterdruck flach an die Unterstützungsaufnahme angepresst. Nach dem Druckvorgang wird wieder Luft angeblasen, um das Substrat freizugeben, und die Transportriemen fördern es aus dem Drucker.

Das Handlingsystem für flexible Folien wird bereits im Werk auf die Breite der zu verarbeitenden Folien angepasst. Dies hat jedoch keinen Einfluss auf die prinzipielle Flexibilität der Druckerplattform: Die Einheit mit Zusatzriemen und Luftlager kann aus dem Drucker entnommen werden und der Drucker kann so z. B. für die Bedruckung konventioneller Leiterplatten eingesetzt werden.

Das Flex-Foliensystem wird meistens auf der „Europa“-Plattform des Unternehmens implementiert – der Plattform mit dem schnellsten Druckzyklus. Warum das so ist? Eine der Herausforderungen des Drucks mit Druckfarben ist, dass sie sehr schnell eintrocknen. Die „Lebensdauer“ auf der Schablone ist erheblich geringer als z. B. die von Lotpaste. Also wird ein schneller Drucker benötigt.

Schnelles Leiterplatten-Transportsystem

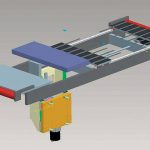

Geschwindigkeit ist das Thema. Das schnelle Leiterplatten-Transportsystem „Rapid Transit Conveyor“ (RTC) steht als allgemeine Option für die Europa-Plattform sowie den Galaxy-Drucker des Unternehmens zur Verfügung. Dieses System ist die Weiterentwicklung des „High-Throughput“-Transportsystems. Es wurde entwickelt, um Leiterplatten durch optimale Beschleunigung mit maximaler Geschwindigkeit zu- und abzuführen.

RTC unterteilt den gesamten Leiterplattentransport in drei Abschnitte: riemengetriebene Zu- und Abführung (Abschnitte 1 und 3) sowie der kritische Bereich in der Mitte, der auf Riemen verzichtet. Ein spezieller Mechanismus erlaubt es, dass gleichzeitig eine Leiterplatte dem Drucker zugeführt und eine weitere abgeführt wird. Das Ergebnis sind Lade- und Entladezeiten von nur etwa einer halben Sekunde. Dabei treten Beschleunigungswerte von etwa 1 g auf. Beim RTC kommt die Standard-over-the-top-Leiterplattenklemung zum Einsatz. Letztendlich ist RTC für vier Sekunden Druckzykluszeit verantwortlich. Das gesamte Transportsystem arbeitet vollautomatisch und wird per Software durch den Leiterplatten-Setup konfiguriert. Durch Eingabe der Leiterplattengröße werden die Transportschienen automatisch auf die Breite und die X-Achsen-Position der „Rapid-Transit“-Einheit auf die Leiterplattenlänge angepasst.

Flachriemen

Abschließend gilt die Aufmerksamkeit der Anpassung des Handlings an schwere Leiterplatten oder Waferpaletten. Beim Standard-Leiterplattentransport werden kostengünstige, runde Transportriemen verwendet, die in V-Nuten der Schienen geführt werden. Schwere Lasten können jedoch dazu führen, dass sie deformiert werden oder sich möglicherweise in der V-Nut verklemmen und so den Transport beeinträchtigen. Die einfache Lösung: Einsatz von Flachriemen – erhältlich als Option für die Drucker des Unternehmens. Diese Option kommt üblicherweise bei Anwendungen der Waferverarbeitung zum Einsatz: Wafer-Bumping, Ball-Placement oder Wafer-Backside-Coating. Mit Flachriemen ausgerüstet, können die Drucker schwere, stabile Waferpaletten zu- und abführen sowie erfolgreich bearbeiten.

Schlussfolgerung

Die Universallösung für das Handling der verschiedensten Substrate gibt es nicht. Aber es gibt die Plattform-Lösung des Druckers. Alle hier aufgezeigten Optionen und Lösungen können auf der gleichen Druckerplattform eingesetzt werden. Es gibt keine Schwierigkeiten, den eingesetzten Drucker wieder zu verwenden, wenn sich die zu produzierenden Produkte ändern! Und sie ändern sich regelmäßig bei den Elektronikherstellern in den westlichen Ländern!

Plattform-Flexibilität ist der Schlüssel, um die Leistung und Betriebszeit hochwertiger Produktionseinrichtungen für den Materialauftrag im Pre-Placement-Bereich zu maximieren. Das gilt nicht weniger für die Bestückungseinrichtungen, die mit den Druckern in einer Produktionslinie stehen. Das Geschäftsumfeld der Kunden wurde in den letzten Jahren genau beobachtet. Dabei war dann eines ganz klar: Man kann sich nie sicher sein, mit welchen Substraten oder Packaging-Technologien man sich nächste Woche oder nächstes Jahr anfreunden muss. Plattform-Flexibilität ist eine klare Investition in Zukunftssicherung.

EPP 423

Unsere Webinar-Empfehlung

Was ist im Jahr 2022 Stand der Technik in der automatischen Röntgeninspektion? Wie aufwändig ist die Prüfprogrammerstellung? Welche Taktzeiten werden erreicht?

Teilen: