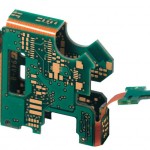

Die Starrflex-Technologie gewinnt aufgrund des Entwicklungstrends von Systemlösungen auf kleinstem Raum und mit geringem Gewicht eine immer größer werdende Bedeutung als Aufbau- und Verbindungselement in der Elektronikindustrie. Dies spiegelt sich in wachsenden Märkten für diese Leiterplattentechnologie in Europa wider. So werden die Vorteile dieser Leiterplatten mittlerweile nicht nur in den klassischen Bereichen der Medizin-, Luftfahrt- und Militärtechnik genutzt, sondern auch zunehmend in Branchen wie der Industrie- und Automobilelektronik. Dem Trend folgt die KSG Leiterplatten GmbH, fünftgrößter Leiterplattenproduzent in Europa, durch eine kontinuierliche Erweiterung des Technologieportfolios in diesem Segment.

KSG Leiterplatten, Gornsdorf

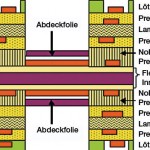

Symmetrische Starrflex-Leiterplatten, welche aus einem oder mehreren starren und flexiblen Bereichen bestehen, werden durch die zentrische Positionierung (Bezug Z-Achse) der flexiblen Lagen im Materialverbund charakterisiert. D. h. die starren Kerne werden symmetrisch auf beiden Seiten der Flexfolien positioniert.

Da die Leiterzüge der flexiblen Lagen keine galvanische Nachverstärkung erhalten, kann durch die geringe Cu-Schichtdicke und die hohe Duktilität der Basis-Kupfer-Kaschierung eine bessere Biegsamkeit (geringere Biegeradien, größere Biegewinkel und höhere Biegeanzahl) im Vergleich zu unsymmetrischen Aufbauten erreicht werden.

Gleichfalls ermöglicht die symmetrische Anordnung der starren und flexiblen Materialien im Verbund eine sehr geringe Verwindung und Verwölbung des Produktes, welche zu einer erhöhten Prozesssicherheit sowohl in der Leiterplattenfertigung als auch im nachfolgenden Bestückungsprozess führt. Durch die Anordnung der starren Materialien auf den Außenlagen zeigt dieser Aufbau eine verbesserte Beständigkeit bei simulierter thermischer Belastung im Lötbad- bzw. Temperaturwechseltest.

Die Kombination von starren und flexiblen Materialien eröffnet dem Anwender ein breites Spektrum von Vorteilen im Vergleich zum Einsatz einer konventionellen starren Leiterplattentechnologie.

Zusammenfassend lassen sich folgende wesentliche Vorteile nennen:

- Dreidimensionale Einbaumöglichkeit

- Verbesserte elektrische- sowie dielektrische Eigenschaften

- Platz- und Gewichtreduzierung

- Zuverlässigkeitserhöhung durch Wegfall von Steckverbinder und Lötverbindungen.

Aufbauten, Materialien

Mit der vom Unternehmen qualifizierten Technologie lassen sich Schaltungsträger mit einer zweilagigen, symme-trisch angeordneten flexiblen Innenlage entwickeln, welche ausschließlich für statische Anwendungen bis ca. 1.000 Biegezyklen zur Anwendung kommen kann. Die hierbei eingesetzten flexiblen Materialien besitzen zwischen dem Polyimid (PI)-Träger und Kupferlagen Klebeschichten auf Epoxy-Basis. Klassische Abdeckfolien (Coverlays) mit Acrylklebern übernehmen die Funktion der Isola- tionsabdeckung dieser Lagen. Als Fügepartner zwischen den flexiblen- und starren Kernen werden Prepregs mit vermindertem Harzfluss, sogenannte No-Flow-Prepregs, verwendet. Im starren Bereich kommen neben Standard-FR4-Laminaten auch gefüllte FR4-Systeme (Laminate, Prepregs) zum Einsatz. Das Außenlagenleiterbild wird mit dem im Unternehmen verwendeten Lötstopplack Imagecure XV 501-T4 beschichtet.

Aus Gründen der Zuverlässigkeit werden die Abdeckfolien, welche bei einer thermischen Belastung durch eine hohe Z-Achsenausdehnung der Acrylkleberschicht gekennzeichnet sind, nur partiell in den Biegebereichen eingesetzt. Dieser Materialverbund kann mehrmals einem bleifreien Reflow- und/oder Wellenlötprozess unterzogen werden.

Durch die Underwriters Laboratories Inc. wurde die Starrflex-Technologie des Unternehmens mit einer Maximum Operation Temperature (MOT) von T=105° C und einer Flammability Classification V-0 zertifiziert. Alle Materialgruppen sowie das Endprodukt erfüllen die Anforderungen der RoHS- und WEEE-Bestimmungen.

Produktperformance

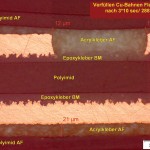

Die verwendeten Materialien bestimmen im Wesentlichen die Produktperformance. Als bestes Beispiel sei dies an der Ausbildung des minimal erreichbaren Biegeradius dargestellt. Hier lässt der optimale Schaltungsaufbau im Biegebereich, welcher sich über drei Polyimid-Folien, vier Kleberschichten und zwei Kupferlagen definiert, einen minimalen Radius von 3 mm zu. Sollte dieser bis zu einem Biegewinkel von 180° gewährleistet werden, so muss auf der Grundlage der hierfür gültigen Berechungsformel (Kreisformel) mit einem notwendigen Biegebereich von mindesten 9,5 mm gerechnet werden.

Schaltungsdicken von 1,5 bis 3,2 mm können mit den Standardprozessen problemlos realisiert werden. Die maximale Lagenanzahl wird nur durch die in der Fertigung prozessierbaren Enddicke limitiert.

Zuverlässigkeit

Um sowohl die Verbundhomogenität, die Verbundfestigkeit, die thermische Beständigkeit als auch die Biegebelastbarkeit nachzuweisen, wurden im Rahmen der Technologiequalifikation umfangreiche Testreihen zu den nachfolgend aufgeführten Qualitätsprüfungen realisiert:

- Schältest

- Biegetest

- Lötsimulationen

- Temperaturwechseltest.

Diese wurden ohne Qualitätsabweichungen erfolgreich abgeschlossen. Material- und Verbundbeschädigungen (z. B. Risse, Delaminationen, Ablösungen) wurden nicht festgestellt.

Nach einem durchgeführten Delaminierungstest, bei welchem der Prüfling dreimal 10 Sekunden schwimmend auf ein Lötbad (T = 288° C) aufgelegt wird, sind keine Störungen des Haftverbundes bzw. Delaminationen im flexiblen Material des Schaltungsträgers zu beobachten. Die 35 µm Basiskupferkaschierung wirkt hierbei stabilisierend. Erfordert die Funktionalität der Leiterplatte den Einsatz von Kupferkaschierungsdicken >35 µm, wird zur Gewährleistung einer sicheren und zuverlässigen Einbettung des Schaltungslayouts der Einsatz von Abdeckfolien mit einer Kleberdicke von 50 µm empfohlen. Gleichfalls konnte im Ergebnis der Zuverlässigkeitsuntersuchungen nachgewiesen werden, dass die galvanisch abgeschiedenen (ED) Kupfer-Qualitäten des flexiblen Materials für statische Biegebeanspruchungen ausreichend geeignet sind.

Obwohl der symmetrische Lagenaufbau der starrflexiblen Leiterplatte eine kostenintensivere Fertigungstechnologie im Vergleich zum unsymmetrischen Lagenaufbau erfordert (Anzahl Pressvorgänge, mechanische Bearbeitung: Sticheln, Gegenfräsen von beiden Seiten) bietet er dem Anwender neben den allgemeinen Vorzügen einer starrflexiblen Leiterplattentechnologie doch wesentliche Vorteile im Bezug auf die Endeigenschaften wie z. B. den Biegeparameter, der Ebenheit, der Spannungsfreiheit im Materialverbund sowie der thermischen Beständigkeit.

Unsere Webinar-Empfehlung

Die Nutzung der 3D-Mess- und Prozessdaten bringt die Produktionssteuerung auf die nächste Stufe. Echte 3D-Messung ermöglicht KI-basierte Prozessmodellierung zur Vorhersage von Parameteränderungen und -defekten oder zur Ursachenanalyse bis hin zu einzelnen Werkzeugen und Best…

Teilen: