Kapillar-Underfiller haben in den letzten Jahren immer mehr an Bedeutung gewonnen. Der vermehrte Einsatz von BGA- und Flipchip-Bauteilen, verbesserte Underfill-Materialien und der Einsatz von hochpräzisen Dosiersystemen haben aus einem alltäglichen physikalischen Effekt einen reproduzierbaren Hightechprozess gemacht.

Anton Knupfer, Essemtec, Aesch (Schweiz)

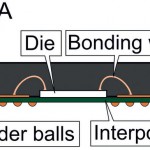

Als Underfilling wird in der Elektronikfertigung ein Prozess bezeichnet, bei dem unter große und/oder sensible Bauteile eine Schicht eingebracht wird, die diese Bauteile flächig mit der Leiterplatte verbindet. Besonders verbreitet ist dieses Verfahren bei BGA(Ball Grid Array)-Bauteilen. Die Anschlüsse dieser Bauteile liegen in einer auch als Kugelgitteranordnung bezeichneten Struktur unter dem Bauteil (Bild 1). Durch diese Bauweise, bei der die Anschlüsse aus kleinen Lotkugeln bestehen, die sich später während des Reflowprozesses mit den Anschlüssen auf der Leiterplatte verbinden, wird eine hohe Anzahl von Anschlüssen auf kleinem Raum möglich gemacht.

Um eine höhere mechanische Festigkeit zu erzielen und Bauteile gegen Umwelteinflüsse zu schützen, wird nach dem Reflow-Löten ein Material unter das Bauteil gebracht. Dieses nicht leitende Kunststoffmaterial muss außerdem eine bleibende Dauerelastizität aufweisen. Bei Temperaturänderungen und den damit verbundenen unterschiedlichen Wärmeausdehnungen von Leiterplatte und Bauteil darf es nicht zu Spannungen und damit zur Zerstörung des Bauteils zu kommen.

Kapillareffekt erzeugt hohe Zugkräfte

Man kennt heute drei Arten von Underfill-Systemen: Kapillare Underfills, No-Flow-Underfills und Corner-Bond-Underfills. Alle drei haben ihre bevorzugten Einsatzgebiete, aber kapillare Underfills verzeichnen den größten Marktanteil. Bei diesem System nutzt man die sogenannte Kapillarkraft, womit sich der Underfiller praktisch von selbst unter ein Bauteil zieht. Dieser Kapillareffekt sorgt zum Beispiel dafür, dass Wasser in einem Trinkhalm gegen die Schwerkraft ein wenig hochsteigt. Er ermöglicht auch das Schreiben mit einem Füller. Hervorgerufen wird der Vorgang durch die Adhäsionskräfte an der Grenzfläche zwischen Flüssigkeit und fester Oberfläche. Welche Kräfte dabei am Werk sein können, haben viele auch schon bei feuchten Mikroskop-Objektträgern aus Glas erlebt, die sich einfach nicht mehr trennen lassen wollten. Man kann berechnen, dass ein Feuchtigkeitsfilm von 1 μm zwischen zwei Glasscheiben einen Druck von 2,8 bar (28 m Wassertiefe) erzeugt.

Die Kapillarwirkung wird bei BGA-Bauteilen dazu verwendet, den dünnen Hohlraum unterhalb des Bauteils nach dem Löten mit dem Underfiller komplett auszufüllen. Die Zugkraft der Kapillare und das Fliessverhalten sind von vielen Faktoren abhängig. Dazu gehören die beteiligten Materialien, die Dimensionen und die Temperatur. Wenn alle Parameter stimmen, dann reicht es aus, das Underfill-Material entlang einer oder zwei Seiten des Bauteils aufzubringen. Den Rest erledigt dann die Kapillarkraft. Gleichzeitig verdrängt das einfließende Material alle Luft aus dem Hohlraum.

Dosiertechnologien für Underfiller

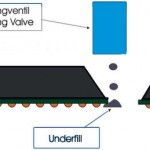

Für den Auftrag der Flüssigkeit gibt es verschiedene Möglichkeiten. Die am weitesten verbreitete Verfahrensweise ist das Dispensen durch eine Dosiernadel. Hierbei wird das Underfill-Medium mit einer Dosiernadel bis an den Rand des Bauteils herangeführt (Bild 2). Durch die Kapillarwirkung wird die Flüssigkeit in den Spalt zwischen Bauteil und Leiterplatte gezogen. Die Voraussetzung hierfür ist ein sehr geringer Abstand von Nadel und Bauteil. Das Fluid muss den Spalt vollständig benetzen, damit die Kapillarwirkung stattfinden kann. Immer beliebter und üblicher ist das Dosieren ohne Dosiernadel mit dem berührungslosen Jet-Verfahren (Bild 3). Dabei wird das flüssige Medium durch einen Stößel, der mit hoher Geschwindigkeit in einen speziell geformten Dichtsitz fährt, in Form eines kleinen Tropfens ausgestoßen. Dieser Tropfen fliegt dann mit relativ hoher Geschwindigkeit zur Leiterplattenoberfläche. Auch bei diesem Verfahren ist eine geringe seitliche Distanz zwischen Bauteil und den heranfliegenden Tropfen sehr wichtig, um die Kapillarwirkung einzuleiten, die das Underfill-Medium unter das Bauteil saugt. Dabei liegen jedoch die Vorteile des Jet-Verfahrens auf der Hand. Da keine Dosiernadel benötigt wird, ist dieses System unempfindlich gegen Höhenschwankungen des Werkstücks. Auch eventuelle Beschädigungen des Bauteils durch Anstoßen der Dosiernadel können hier nicht vorkommen. Ein weiterer Vorteil der letztgenannten Technik ist die Möglichkeit, den Underfiller in enge Spalten „jetten“ zu können. Bei hoher Integrationsdichte ist dies die einzige Möglichkeit, das Material sicher und präzise zwischen zwei Bauteilen zu dosieren (Bild 4).

Prozesskontrolle durch Temperatursteuerung

Die Eigenschaften vieler handelsüblicher Underfill-Materialien sind über die Temperatur steuerbar. Dies wird in der Produktion genutzt, um den Prozess zu optimieren. Dazu wird die Leiterplatte während des Prozesses aufgeheizt. Durch die Regelung der Temperatur kann das Fliessverhalten verbessert und beschleunigt werden. Um eine kürzere Durchlaufzeit zu erreichen, wird das Werkstück üblicherweise bereits einen Schritt vor der Dispensposition aufgeheizt. Man spricht dabei von der Vorheizzone. Auch nach dem Dispensen wird in der Regel eine Heizzone eingesetzt, die den Fliessprozess des Underfill abschließend unterstützt. Diese Heizstrecke nennt man Nachheizzone. Die einfachste Form ist die Kontaktheizung: eine temperierte Metallplatte wird an die Unterseite der Leiterplatte gepresst. Bei Werkstücken, die beidseitig mit Bauteilen bestückt sind, ist eine berührende Heizung nicht einsetzbar. In diesem Fall kommt eine Konvektionsheizung mit zirkulierender, erhitzter Luft zum Einsatz. Als dritte Möglichkeit können auch Infrarotstrahler eingesetzt werden, um komplexe Formen zu erwärmen.

Das A und O: Positionierung

Wie schon weiter oben erwähnt, spielt die Genauigkeit der Positionierung von Nadel beziehungsweise der „Landezone“ der dispensierten Tropfen eine entscheidende Rolle beim Aufbringen von Underfill-Materialien. Ganz besonders gilt dies bei Produkten, welche mehrere Bauteile mit geringem Abstand zueinander montiert haben. Toleranzen sind beim Bestückungs- und Reflowprozess normal. Ein Dosierautomat für den Underfill-Prozess muss deshalb mit allerlei Hightech ausgerüstet sein, um die geforderte Dosiergenauigkeit erreichen zu können. Ein beispielhaftes System ist der Dosierautomat CDS6200 von Essemtec (Bild 5). Auf dem Dosierkopf ist ein Visionsystem integriert, mit dem die Lage des Bauteils und dessen Winkellage exakt bestimmt werden können. Die Bahn des Dosierkopfs wird dann so angepasst, dass das Underfill-Material perfekt entlang der Bauteil-Kante aufgebracht wird. Weiter verfügt der Dosierautomat über einen integrierten Oberflächen-Scanner. Mit diesem wird die Topografie der Leiterplatte abgetastet und starke Höhenunterschiede automatisch ausgeglichen.Die Dosiersysteme des Unternehmens sind modular und sehr flexibel. Sie lassen sich mit vielen verschiedenen Dosierventilen ausrüsten, je nach gefordertem Prozess. Substrathalterungen und Transportsysteme für Leiterplatten sind standardmäßig erhältlich, aber auch kunden- oder produktspezifische Handlingsysteme sind integrierbar. Der Schweizer Maschinenhersteller ist Marktführer im Bereich flexibler Produktions-Systeme für die Industrie. Alle Systeme sind auf maximale Flexibilität optimiert. Der Benutzer soll so schnell wie möglich von einem Produkt zum nächsten umrüsten, und gleichzeitig die Produktionskapazität optimal nutzen können.

EPP 437

Unsere Whitepaper-Empfehlung

Große Bauteile stellen große Herausforderungen an die Fokussierfähigkeit und den Höhenmessbereich der derzeit im Markt verfügbaren AOI-Systeme. Die Lösung: Innovationen, die die Vorteile von 3D-AOI nutzen, die Leistung in der Fertigung steigern und die Qualitätssicherung opt…

Teilen: