Steigende Anforderungen in Genauigkeit, Fähigkeitsanalysen und Qualitätsnachweisen in der Baugruppenfertigung stellen sowohl Hersteller als auch deren Maschinenzulieferer vor immer größeren Herausforderungen. Die Plazierung der Bauelemente, die ständig in ihren Abmessungen bzw. Strukturen verringert werden, sollte bei höheren Bestückraten zugleich auch immer genauer werden bzw. geringere Toleranzen aufweisen. Glasmaster ermöglichen präzise Kontrollen.

Peter Kirkegaard, IMT Maskenund Teilungen AG, Greifensee, CH

Während der Baugruppenfertigung werden unter anderem Komponenten möglichst genau auf Leiterplatten plaziert. Es ist sehr aufwendig, die Genauigkeit eines Bestückungsautomaten mit realen Komponenten zu messen und zu prüfen. Der hier angestrebte Qualitätsnachweis läßt sich schwierig erbringen, eventuell nur bedingt oder er kann überhaupt nicht durchgeführt werden.

Die möglichen Ursachen für falsch bestückte Bauelemente sind:

• Ungenauigkeiten des Bestückungs-automaten

• Ungenauigkeiten der Leiterplatte

• Ungenauigkeiten der Komponente

• Kombinationen aus diesen dreiFaktoren

Mit vier möglichen Fehlerursachen ist eine Fehlerdiagnose kaum möglich. Um die Messung der Genauigkeit eines Bestückungsautomaten durchführen und bei Bedarf eine spätere Korrektur vornehmen zu können, müssen die Einflüsse der Ungenauigkeit, die von Leiterplatte bzw. den Komponenten stammen, beseitigt werden. Um diese Einflüsse bei der Prüfung eines Bestückungsautomaten zu eliminieren, kommen Leiterplatten und Komponente aus Glas zum Einsatz.

Glas – derfabelhafte Werkstoff

Nur wenn die Leiterplatte und die Komponente mit hochgenauen Glaselementen ersetzt werden, kann die Plaziergenauigkeit des Bestückungsautomaten sicher ermittelt werden. Unter den Vorteilen der Glaselemente ragen heraus:

• Hohe Temperaturstabilität

• Hohe Planarität

• Gesicherte Wiederholgenauigkeit

• Strukturgrößen bis 2 µm möglich

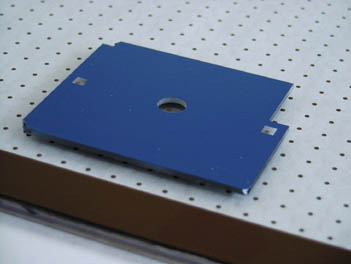

Die Glaselemente werden nach Kundenspezifikation hergestellt. Die Strukturen auf dem Glas werden vom Entwickler des Meßsystems festgelegt. Grundsätzlich sind alle Formen und Designs möglich. Eine typische Glasleiterplatte hat Abmessungen zwischen 200 x 200 mm und 400 x 400 mm sowie eine Dicke von 3 mm. Die Glaskomponenten, sogenannte Chips, haben Außenmaße zwischen 10 x 10 und 20 x20 mm und Dicken zwischen 0.8 und1.2 mm. Für die Messung werden zwei Verfahren eingesetzt:

• Das Mapping-Verfahren, bei dem eine Glasplatte (Master/Kalibrierplatte) abgetastet wird

• Das Bestückverfahren, in dem Glasbauelemente auf eine Glasleiterplatte bestückt werden

Mapping- oderBestückverfahren

Für das Mappingverfahren ist die Masterplatte mit definierten Mustern oder Abbildungen versehen. Diese Muster sind alle nach einer definierten Grundlinie auf der Platte ausgerichtet. Zuerst wird die Maschine auf dieser Grundlinie kalibriert. Dann folgt eine Bestückung auf die Positionen der verschiedenen Muster. Was anschließend gemessen wird, ist die Abweichung zwischen den Positionen, also der Ist-Wert, den der Bestücker erreichte, und die tatsächliche Position der Muster, der Soll-Wert. Beim Bestückverfahren werden die Glasbauelemente mit dem Bestückungsautomaten auf die Glasleiterplatte bestückt. Die Glasleiterplatte und die Chips haben aufeinander genau abgestimmte Teilungen auf dem Glas, geordnet in geometrischen Mustern. Die Tatsache, daß die Glaschips durchsichtig sind, ermöglicht die Erkennung der Geometrie der Glasleiterplatte durch die Chips hindurch. Die nächste Stufe der Untersuchung erfolgt entweder manuell mit Mikroskop oder automatisiert mit Bildverarbeitungsmethoden. Was gemessen wird, ist der Offset zwischen Ist-Wert der Position des Chips über der Geometrie der Glasleiterplatte, dem Soll-Wert.

Nach diesen Messungen ist eine Aussage über die Genauigkeit des Bestückers möglich. Weiterhin ist auch eine Kalibrierung des Bestückers anhand der dabei gewonnenen Daten möglich.

Präzisionaus dem Reinraum

Je nach Applikation werden Strukturen mit einem reflektierenden Material, vorrangig Chrom, oder bei Bedarf als Antireflexschichten aufgebracht. Um die erforderliche Genauigkeit zu sichern, müssen die Master (Arbeitskopien) für den Kopierprozeß in einem Direct Write Lasersystem hergestellt werden. Die Fertigung des Masters findet zum größten Teil anhand der CAD-Files der Auftraggeber statt.

Die hohen Anforderungen setzen die Herstellung im Reinraum voraus. Dabei muß sichergestellt sein, daß selbst geringste Erschütterungen von Außen (Autoverkehr) den Produktionsprozeß nicht verschlechtern. Dafür haben wir mit erheblichen Investitionen in unser Equipment beste Vorsorge getroffen. Und natürlich nehmen wir auch eine adäquate Endkontrolle vor. Klar ist, die Herstellung von Glaselementen mit dieser hohen Genauigkeit setzt umfassendes Know-how im Umgang mit Glasteilungen aller Art voraus.

Die von uns hergestellten Glaselemente für verschiedene Arten von Genauigkeits-prüfungen weisen Größen von 2 x 2 mm bis 609 x 812 mm mit unterschiedlichen Glasdicken auf. In der Regel erfüllt kostengünstiges Floatglas die Anforderungen für die Produktion dieser Glasleiterplatten. Doch auch andere Glastypen sind möglich. Seit 1954 stellt IMT Masken und Teilungen kundenspezifische Glasteilungen her. Die Produktion findet in Reinräumen der Klasse 1000 statt. Zusätzlich zum traditionellen Teilungsgeschäft sind wir auch Lieferant von großformatigen Glasmasken für die Herstellung von Flüssigkristalldisplays (LCD) und sogenannten Phototools für Chemical Milling.

EPP 219

Unsere Webinar-Empfehlung

Auch dieses Jahr präsentiert Koh Young wieder aktuelle Trends und „State of the Art“ Technologie aus der optischen Inspektion und 3D-Messung auf der Productronica in München. Aber wir alle kennen das Problem voller Terminkalender, Reisebeschränkungen oder fehlender Zeit, um in…

Teilen:

.png)